一种玻璃通孔的制作方法与流程

- 国知局

- 2024-09-11 14:29:27

本发明涉及电路板的玻璃基板制作,具体涉及一种玻璃通孔的制作方法。

背景技术:

1、三维集成是后摩尔时代集成电路发展的主要技术途径,玻璃通孔(tgv)技术已成为国内外研究的热点,被英特尔誉为“新的游戏规则改变者”。

2、使用玻璃基材替代有机树脂作为电路板的基材,相对于传统i c载板制造工艺,产品具有更高的热稳定性和尺寸稳定性,更低的介电常数,信号传输速度更高,损耗更少,可显著改善电气和机械性能,可调模量和cte更接近硅芯片,尺寸更稳定支持大尺寸及多模块芯片封装,实现产品性能、密度、灵活性提升。

3、玻璃通孔(tgv)加工的方法,通常采用玻璃诱导蚀刻法进行,具体地说,首先使用激光使通孔区域发生相变,使相应区域的玻璃改性;其次经化学蚀刻将玻璃相变区域进一步扩大形成通孔;在化学蚀刻过程中,玻璃的相变区域比未相变区域的蚀刻速度更快,从而实现了通孔加工。如在先申请公开号为cn118125707a的专利,其公开了一种玻璃通孔的复合激光制备方法:在待加工玻璃上以波长介于920-1160nm之间的脉冲激光照射的方式形成的第一光斑;在待加工玻璃上以高功率连续激光照射的方式形成的第二光斑;将待加工玻璃置于强酸腐蚀环境中,2小时后取出。

4、上述中,激光改质加工结合化学腐蚀技术还存在一些问题:玻璃对uv激光、可见光激光和光纤激光的吸收率低,透过率高,导致打孔加工效率一般为100孔/秒左右,这个对于每片生产板有100万孔的产品来说,需要3个小时左右的加工时间,这种加工方式生产效率比较低,相应的生产成本就会很高,另外还需要采用氢氟酸这种强腐蚀的酸,对生态环境和人类健康都不友好。

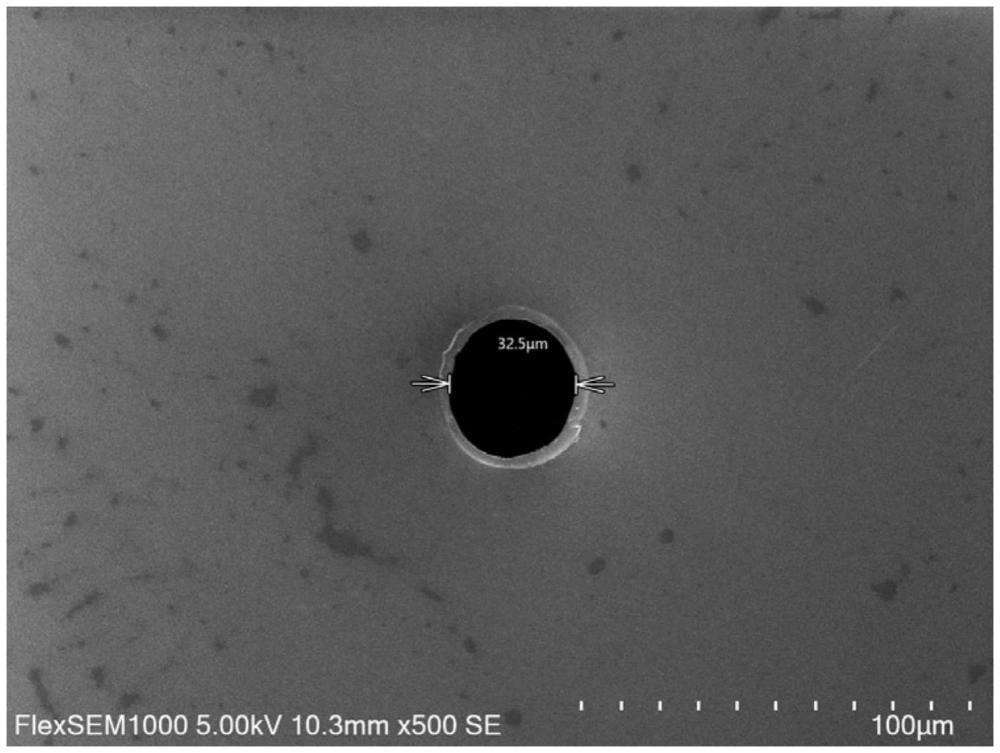

5、现有中还有采用二氧化碳激光进行钻孔的方式,虽然采用二氧化碳激光加工效率可以提升到1000孔/秒,100万孔的生产板加工时间只需要17分钟左右,可以满足实际生产的需要;但是,由于二氧化碳激光能量高、发热量大和玻璃易碎的特性,二氧化碳激光加工玻璃通孔存在孔径过大、崩边、孔壁粗糙等问题。

技术实现思路

1、本发明针对上述现有的技术缺陷,提供一种玻璃通孔的制作方法,可实现玻璃通孔的加工,且具有生产效率高、加工成本低和孔口质量好的特点。

2、为了解决上述技术问题,本发明提供了一种玻璃通孔的制作方法,包括以下步骤:

3、s1、准备尺寸相同且表面平整的超薄玻璃和钢化玻璃,并将超薄玻璃和钢化玻璃上下层叠贴合在一起;

4、s2、在超薄玻璃的外侧表面上贴铝箔;

5、s3、而后采用二氧化碳激光对超薄玻璃进行激光钻孔加工,以钻出通孔;且激光钻孔时,二氧化碳激光从贴有铝箔的一面进行下钻;

6、s4、去除钢化玻璃和铝箔,制得钻有通孔的超薄玻璃。

7、进一步的,所述超薄玻璃的厚度为30-200微米。

8、进一步的,所述钢化玻璃的厚度为0.5-2mm。

9、进一步的,所述超薄玻璃为无碱超薄玻璃或柔性玻璃。

10、进一步的,步骤s1中,所述超薄玻璃和钢化玻璃之间采用水或胶水使两者上下层叠贴合在一起。

11、进一步的,步骤s2中,所述铝箔的一表面上还设有支撑其的pet膜,以使铝箔和pet膜共同构成铝箔膜,而后将铝箔膜的铝箔一面通过胶粘剂粘贴在超薄玻璃的外侧表面上。

12、进一步的,所述铝箔膜的总厚度为10-20微米,其中铝箔的厚度为1-5微米。

13、进一步的,步骤s3中,二氧化碳激光的波长为10.6微米。

14、进一步的,二氧化碳激光的脉冲宽度为9微秒,脉冲数量为2-10,基准能量为5毫焦。

15、进一步的,超薄玻璃依次层叠两块或两块以上。

16、与现有技术相比,本发明具有如下有益效果:

17、本发明,首先采用超薄玻璃作为玻璃基板的基材,超薄玻璃便于生产加工,且热效应小,有利于激光钻孔一次性打穿;玻璃对二氧化碳激光的吸收率大,而对0.2-5微米的激光吸收率很小,本方法中采用二氧化碳激光进行钻孔加工,有效提高了生产效率;而为了避免二氧化碳激光钻孔时的弊端,在超薄玻璃下钻的一面贴有铝箔,利用铝箔作为激光的光罩(mask),可反射二氧化碳激光,减小激光影响范围,减少热效应裂纹的产生,并控制激光孔的大小,以此缩小二氧化碳激光加工孔的孔径,避免出现激光钻孔过大的问题;而在超薄玻璃的另一表面贴有钢化玻璃作为垫板,减少超薄玻璃激光钻孔时其下端孔口玻璃熔融堆积,减少孔口裂纹;因此本发明方法可实现玻璃通孔的加工,且具有生产效率高、加工成本低和孔口质量好的特点。

18、本发明附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:1.一种玻璃通孔的制作方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的玻璃通孔的制作方法,其特征在于,所述超薄玻璃的厚度为30-200微米。

3.根据权利要求1所述的玻璃通孔的制作方法,其特征在于,所述钢化玻璃的厚度为0.5-2mm。

4.根据权利要求1所述的玻璃通孔的制作方法,其特征在于,所述超薄玻璃为无碱超薄玻璃或柔性玻璃。

5.根据权利要求1-4任一项所述的玻璃通孔的制作方法,其特征在于,步骤s1中,所述超薄玻璃和钢化玻璃之间采用水或胶水使两者上下层叠贴合在一起。

6.根据权利要求1-4任一项所述的玻璃通孔的制作方法,其特征在于,步骤s2中,所述铝箔的一表面上还设有支撑其的pet膜,以使铝箔和pet膜共同构成铝箔膜,而后将铝箔膜的铝箔一面通过胶粘剂粘贴在超薄玻璃的外侧表面上。

7.根据权利要求6所述的玻璃通孔的制作方法,其特征在于,所述铝箔膜的总厚度为10-20微米,其中铝箔的厚度为1-5微米。

8.根据权利要求1-4任一项所述的玻璃通孔的制作方法,其特征在于,步骤s3中,二氧化碳激光的波长为10.6微米。

9.根据权利要求1-4任一项所述的玻璃通孔的制作方法,其特征在于,二氧化碳激光的脉冲宽度为9微秒,脉冲数量为2-10,基准能量为5毫焦。

10.根据权利要求9所述的玻璃通孔的制作方法,其特征在于,步骤s1中,超薄玻璃依次层叠两块或两块以上。

技术总结本发明公开了一种玻璃通孔的制作方法,包括以下步骤:准备尺寸相同且表面平整的超薄玻璃和钢化玻璃,并将超薄玻璃和钢化玻璃上下层叠贴合在一起;在超薄玻璃的外侧表面上贴铝箔;而后采用二氧化碳激光对超薄玻璃进行激光钻孔加工,以钻出通孔;且激光钻孔时,二氧化碳激光从贴有铝箔的一面进行下钻;去除钢化玻璃和铝箔,制得钻有通孔的超薄玻璃。本发明方法可实现玻璃通孔的加工,且具有生产效率高、加工成本低和孔口质量好的特点。技术研发人员:黄明安,杨凡,崔骁彬,黄骁,张光院,温淦尹,包小五受保护的技术使用者:四会富仕电子科技股份有限公司技术研发日:技术公布日:2024/9/9本文地址:https://www.jishuxx.com/zhuanli/20240911/291056.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表