一种钛合金薄壁壳体基准平面微米级加工方法与流程

- 国知局

- 2024-09-05 14:49:29

本发明涉及一种钛合金薄壁壳体基准平面微米级加工方法,属于液体火箭发动机制造领域。

背景技术:

1、随着科学技术的不断提高,机械制造业向着高质量发展的方向前进,提高加工效率和加工质量,降低生产的成本是企业发展的重要目标。针对新技术、新工艺、新材料的科研不断深入,零件加工精度及加工效率控制要求也日益增长。

2、阀门是火箭发动机中的重要控制部件,其质量优劣直接影响到航天器的发射成败。每台阀门在火箭发动机工作中必须要保证在飞行过程中的可靠性和有效性,其中阀门中的关键部件机械加工质量对阀门的性能和功能起着确定作用。

3、由于阀门中某些零件存在尺寸结构大、壁薄等特点,造成机械加工过程中自身内应力变形、装夹难度大、切削变形量大等困难,使得零件精加工后的尺寸及形位公差难以保证,无法满足零件的使用功能。为了减小变形、装夹误差导致的产品缺陷,提出一种钛合金薄壁壳体基准平面微米级加工方法。

技术实现思路

1、本发明要解决的技术问题是:克服现有技术的不足,解决了钛合金薄壁壳体因没有微米级高精度基准平面,造成装夹变形、切削变形等导致零件的尺寸及形位公差不满足设计要求的问题。

2、本发明目的通过以下技术方案予以实现:

3、一种钛合金薄壁壳体基准平面微米级加工方法,包括:

4、在壳体半精加工后,精加工前,采用冷热循环热处理消除零件内应力变形;配置第一研磨膏使用三板互研法制作研磨平板,使研磨平板的平面度小于0.5微米;

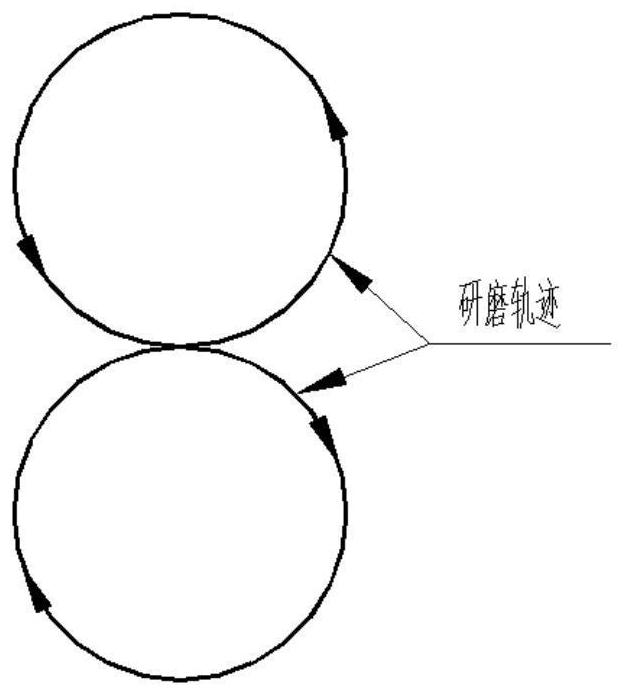

5、配置第二研磨膏,利用研磨平板使用“8”字轨迹研磨钛合金薄壁壳体基准平面,使得钛合金薄壁壳体基准平面的平面度小于1微米。

6、一种钛合金薄壁壳体,采用上述的加工方法进行基准面加工。

7、本发明相比于现有技术具有如下有益效果:

8、(1)本发明通过冷热循环热处理消除零件内应力变形、制作微米研磨平板、采用配方研磨材料包括磨料、油料混合比等参数按照一定研磨轨迹加工零件,加工出平面度1微米的基准平面,以满足后续工序加工需要。

9、(2)本发明钛合金薄壁壳体基准平面微米级加工方法,消除了零件由于内应力造成的变形,高效获得高精密薄壁件高精度基准平面,为零件后续工序加工提供了基准。

10、(3)本发明所完成的平面度为1微米的基准平面,在零件后续的加工中可以多次使用,使用时不会因基准面平面度误差而产生大于1微米的零件受装夹力产生的弹性变形。

11、(4)本发明可以用在钛合金、铝合金、不锈钢、高温合金等多种结构件微米级基准的制作,用这种1微米精度的基准,可以生产出2-5微米公差要求的零件。

技术特征:1.一种钛合金薄壁壳体基准平面微米级加工方法,其特征在于,包括:

2.根据权利要求1所述的钛合金薄壁壳体基准平面微米级加工方法,其特征在于,采用冷热循环热处理消除零件内应力变形的具体过程为:将半精加工后的壳体放入真空电热炉中,升温到590-610摄氏度,保温2小时,之后随炉自然冷却到室温,取出壳体放入液氮中,保温2小时,之后取出壳体恢复到室温;此过程循环进行2-3次。

3.根据权利要求1所述的钛合金薄壁壳体基准平面微米级加工方法,其特征在于,第一研磨膏配比为:w35研磨粉1克,配煤油0.3±0.05克,配油酸0.5±0.05克。

4.根据权利要求1所述的钛合金薄壁壳体基准平面微米级加工方法,其特征在于,第二研磨膏配比为:w35研磨粉1克,配煤油0.45±0.05克,配油酸0.5±0.05克。

5.根据权利要求1所述的钛合金薄壁壳体基准平面微米级加工方法,其特征在于,研磨平板的尺寸为400mm×400mm,三板互研法是指研磨平板a、研磨平板b、研磨平板c之间按a-b、a-c、b-c互换研磨。

6.根据权利要求1所述的钛合金薄壁壳体基准平面微米级加工方法,其特征在于,利用钛合金薄壁壳体基准平面,生产出2-5微米公差要求的零件。

7.一种钛合金薄壁壳体,其特征在于,采用权利要求1至6中任一项所述的加工方法进行基准面加工。

技术总结一种钛合金薄壁壳体基准平面微米级加工方法,包括:在壳体半精加工后,精加工前,采用冷热循环热处理消除零件内应力变形;配置第一研磨膏使用三板互研法制作研磨平板,使研磨平板的平面度小于0.5微米;配置第二研磨膏,利用研磨平板使用“8”字轨迹研磨钛合金薄壁壳体基准平面,使得钛合金薄壁壳体基准平面的平面度小于1微米。本发明通过冷热循环热处理消除零件内应力变形、制作微米研磨平板、采用配方研磨材料包括磨料、油料混合比等参数按照一定研磨轨迹加工零件,加工出平面度1微米的基准平面,以满足后续工序加工需要。技术研发人员:张勇峰,郭研,张荔哲,刘向东,袁福斌,李斌,刘浩涵受保护的技术使用者:西安航天发动机有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/288302.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表