一种提高合金力学性能的热加工工艺的制作方法

- 国知局

- 2024-09-05 14:49:17

本发明涉及铝合金加工,具体涉及一种提高合金力学性能的热加工工艺。

背景技术:

1、铸造铝合金具有密度小、强度高且生产工艺简单、生产成本低廉等优点,目前在航空航天、汽车、船舶等领域大量应用,在科技的不断发展下,对合金性能的要求也逐渐提高。

2、目前用铝合金来进行制造产品,铸造成型占据了主要的地位。在铸造铝合金车轮的加工制造过程中,精炼浇铸和热处理是很重要的环节,直接决定了铝合金车轮的力学性能和内部组织。

3、zl205a铝合金,在t5状态具高良好的综合力学性能,具有较好的抗拉强度和延伸率,但是仍然不能满足在一些特殊结构上的使用需求,现有的加工工艺在提高合金抗拉强度和延伸率时,会造成屈服强度下降的问题;且在合金融化浇铸的过程中,除气效果较差,造成浇铸成形的工件密度较低的问题,综合力学性能不能满足使用需求。

技术实现思路

1、为了克服上述的技术问题,本发明的目的在于提供一种提高合金力学性能的热加工工艺,用来解决上述背景技术中提出的现有铝合金力学性能较差的问题。

2、本发明的目的可以通过以下技术方案实现:

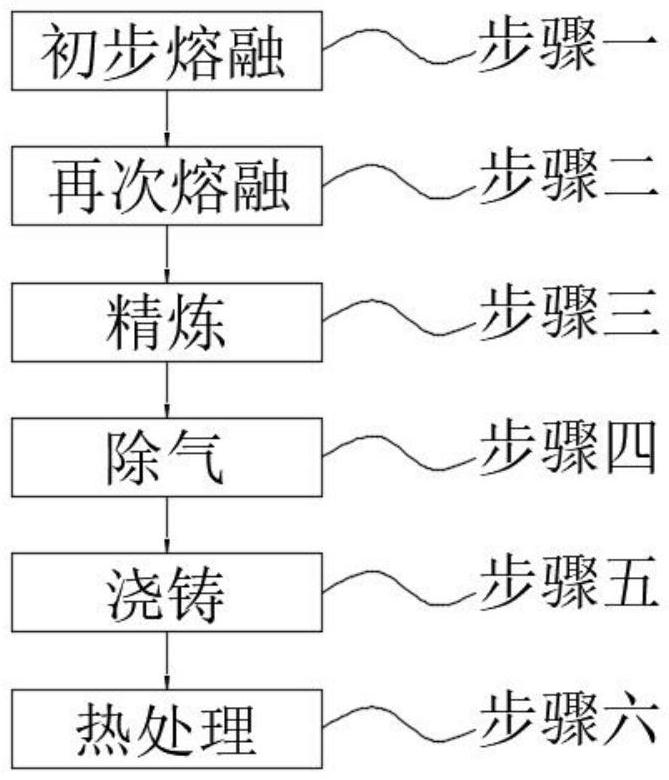

3、一种提高合金力学性能的热加工工艺,包括以下步骤:

4、步骤一、初步熔融,开机时设定熔化炉炉膛温度850℃,汤面温度450℃,然后在熔化炉内加入zl205a合金锭,当汤面温度达到450℃时,保温2h;

5、步骤二、再次熔融,保温2h后设置熔化炉汤面温度680℃,炉腔温度850℃,2h后铝合金全部熔化成液体;

6、步骤三、精炼,对融化的合金溶液进行搅拌取样,对取得的样品金属块打光谱,耗时20min;光谱结果出来后在700℃-720℃之间加入所需元素,然后加入铝钛硼晶粒细化剂精炼;

7、步骤四、除气,除气机搅拌部位经烘烤预热后,铝液温度在735℃-750℃时开始除气,除气时间为20min;除气结束后静置10min后打渣;

8、步骤五、浇铸,对步骤四除气打渣后的铝液取样测氢,检测合格后浇铸,浇铸温度根据合金工件最小厚度确定,检测合格标准为合金密度在2.8g/mm3以上;

9、步骤六、热处理,首先进行固溶处理,完成后室温停留12h以上,再进行不完全人工时效处理。

10、作为本发明进一步的方案:所述步骤四中,打渣方式为浸入法打渣,即将打渣剂放入铝液中,并缓慢加热至680℃,然后进行过滤除渣,打渣剂重量占比为铝合金重量的0.175%。

11、作为本发明进一步的方案:所述步骤三中,采用合金光谱分析仪进行光谱分析,具体为从熔化炉中取出样品,打磨掉表面氧化皮,然后将固体样品放在样品台上激发,通过计算机报出元素分析含量,所需元素指zl205a合金与标准值相比所缺失的元素,然后补加缺失元素。

12、作为本发明进一步的方案:所述步骤三中,铝钛硼晶粒细化剂的加入量为炉中铝合金重量的0.2%。

13、作为本发明进一步的方案:所述步骤四中,通过氩气除气,氩气流量为12.5-15.5l/min,氩气纯度为99.999%。

14、作为本发明进一步的方案:所述步骤四中,采用搅拌喷气的方式去除铝液内的氢和浮渣,除气机转速转速为420-450r/min。

15、作为本发明进一步的方案:所述步骤五中,工件最小壁厚为0-10mm时,浇铸温度为700℃;工件最小壁厚大于10mm小于15mm时,浇铸温度为695℃;工件最小壁厚为15mm-20mm时,浇铸温度为685℃;工件最小壁厚大于20mm时,浇铸温度为680℃。

16、作为本发明进一步的方案:所述步骤五中采用铝液测氢仪取样测氢,铝液测氢仪的使用包括以下步骤:

17、s1预设好真空压力与保压时间,真空压力为-0.097mpa,保压时间为3min;

18、s2打开测氢座罩盖,在测氢座内钳入盛有测铝液的铝杯,操作时间控制在20s内;

19、s3按启动按钮打开真空泵,此时为绿色指示灯亮,时间继电器开始计时;

20、s4当达到设定时间后,真空泵自动卸压;

21、s5打开测氢座罩盖,钳出铝杯,倒出试样;

22、s6根据试样的表面质量判定铝液的含氢量。

23、作为本发明进一步的方案:所述步骤六中,固溶处理方式为在300℃下保温30min,然后在450℃下保温30min,再在518℃下保温40min,最后在538℃下保温12h,然后进行淬火处理,从炉中快速取出合金,并放置水中冷却5min后出水。

24、作为本发明进一步的方案:所述步骤六中,不完全人工时效处理方式为在时效炉内120℃下保温2h,然后在155℃下保温9h后,出炉空冷。

25、本发明的有益效果:

26、1、通过在热处理步骤中的固溶处理和不完全人工时效处理之间增加室温停留工序,通过将合金固溶软化后,在不完全人工时效硬化处理前进行12h以上的室温停留,使得合金α相充分释放(阿尔法相是一种在铝合金中广泛使用的组织结构,这种晶体结构具有高的密度和强度,使得铝合金具有优异的机械性能),使得晶粒生长成形的更加细小,使得在进行不完全人工时效处理后,在增强合金屈服强度的同时,大大增强了合金的抗拉强度和延伸率,提高合金力学性能;

27、2、在合金溶液除气阶段,通过增大通入的氩气纯度、流量和搅拌速度的方式,提高除氢效果,而不是现有的通过延长除气时间来提高除氢效果,使得除气时间缩短一半,提高铝成分稳定性、降低孔洞率,防止发生析氢,大大提高了合金的密度;

28、3、在合金浇铸阶段,通过根据不同工件最小壁厚来确定浇铸温度,可在保证工件成形完整的同时,尽可能降低浇铸温度,使得成形的晶粒更加细小,进而提高抗拉强度和延伸率,提高合金力学性能。

技术特征:1.一种提高合金力学性能的热加工工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种提高合金力学性能的热加工工艺,其特征在于,所述步骤三中,采用合金光谱分析仪进行光谱分析,具体为从熔化炉中取出样品,打磨掉表面氧化皮,然后将固体样品放在样品台上激发,通过计算机报出元素分析含量,所需元素指zl205a合金与标准值相比所缺失的元素,然后补加缺失元素。

3.根据权利要求1所述的一种提高合金力学性能的热加工工艺,其特征在于,所述步骤三中,铝钛硼晶粒细化剂的加入量为炉中铝合金重量的0.2%。

4.根据权利要求1所述的一种提高合金力学性能的热加工工艺,其特征在于,步骤四中,打渣方式为浸入法打渣,即将打渣剂放入铝液中,并缓慢加热至680℃,然后将其过滤除渣,打渣剂重量占比为铝合金重量的0.175%。

5.根据权利要求1所述的一种提高合金力学性能的热加工工艺,其特征在于,所述步骤四中,通过氩气除气,氩气流量为12.5-15.5l/min,氩气纯度为99.999%。

6.根据权利要求1所述的一种提高合金力学性能的热加工工艺,其特征在于,所述步骤四中,采用搅拌喷气的方式去除铝液内的氢和浮渣,除气机转速转速为420-450r/min。

7.根据权利要求1所述的一种提高合金力学性能的热加工工艺,其特征在于,所述步骤五中,工件最小壁厚为0-10mm时,浇铸温度为700℃;工件最小壁厚大于10mm小于15mm时,浇铸温度为695℃;工件最小壁厚为15mm-20mm时,浇铸温度为685℃;工件最小壁厚大于20mm时,浇铸温度为680℃。

8.根据权利要求1所述的一种提高合金力学性能的热加工工艺,其特征在于,所述步骤五中采用铝液测氢仪取样测氢,铝液测氢仪的使用包括以下步骤:

9.根据权利要求1所述的一种提高合金力学性能的热加工工艺,其特征在于,所述步骤六中,固溶处理方式为在300℃下保温30min,然后在450℃下保温30min,再在518℃下保温40min,最后在538℃下保温12h,然后进行淬火处理,从炉中快速取出合金,并放置水中冷却5min后出水。

10.根据权利要求1所述的一种提高合金力学性能的热加工工艺,其特征在于,所述步骤六中,不完全人工时效处理方式为在时效炉内120℃下保温2h,然后在155℃下保温9h后,出炉空冷。

技术总结本发明公开了一种提高合金力学性能的热加工工艺,涉及铝合金加工技术领域,步骤一、初步熔融,开机时设定熔化炉炉膛温度850℃,汤面温度450℃,然后在熔化炉内加入ZL205A合金锭,当汤面温度达到450℃时,保温2h;步骤二、再次熔融,保温2h后设置熔化炉汤面温度680℃,炉腔温度850℃,2h后铝合金全部熔化成液体。本发明通过在热处理步骤中的固溶处理和不完全人工时效处理之间增加室温停留工序,通过将合金固溶软化后,在不完全人工时效硬化处理前进行12h以上的室温停留,使得合金α相充分释放,使得晶粒生长成形的更加细小,使得在进行不完全人工时效处理后,在增强合金屈服强度的同时,大大增强了合金的抗拉强度和延伸率,提高合金力学性能。技术研发人员:吴定涛受保护的技术使用者:遵义金业机械铸造有限公司技术研发日:技术公布日:2024/9/2本文地址:https://www.jishuxx.com/zhuanli/20240905/288267.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表