一种储能结构件用结构、材料、工艺和性能协同优化方法与流程

- 国知局

- 2024-09-11 15:11:46

本发明涉及储能设备,具体涉及一种储能结构件用结构、材料、工艺和性能协同优化方法。

背景技术:

1、现有的储能电池包的结构层级通常为由电芯到电池模组再到储能电池包整体,其中储能结构件的结构、材料等选择对电芯在使用过程中的性能一致性、使用寿命等均具有关键的影响;尤其是端板作为由电芯到电池模组集成的主要结构件,为储能电池包内的电芯和电池模组提供固定支撑,同时为电芯提供预紧力,防止或抑制电芯在循环过程中的出现膨胀,保证电芯的循环寿命和使用一致性、安全性。因此研究端板的优化方法对储能电池包的使用性能具有重要的意义。

2、传统的储能电池包中的端板多为钣金折弯式,该类型端板由钣金折弯后拼焊制成,在小批次的场景下占据价格优势,但存在精度低、强度性能差、批量生产成本高等缺陷。现有技术中对电池模组的端板进行设计过程中主要参考指标是端板的结构强度,在电芯循环的寿命到达末期时足够不至于失效、端板的最大变形不会挤压到周边线束部件等条件进行优化,即现有技术中仅采用单一指标对端板结构设计进行优化,随着储能产品朝着低成本、高性能、轻量化的趋势发展,现有的优化方法并不能很好的满足现有储能电池包的使用需求。因此,本发明中提供了一种结构、材料、工艺和性能多指标协同的优化方法,以适应储能电池包更低成本、更轻量化以及更高使用性能的使用需求。

技术实现思路

1、本发明的目的在于提供一种储能结构件用结构、材料、工艺和性能协同优化方法,以解决上述背景技术中存在的现有技术问题。

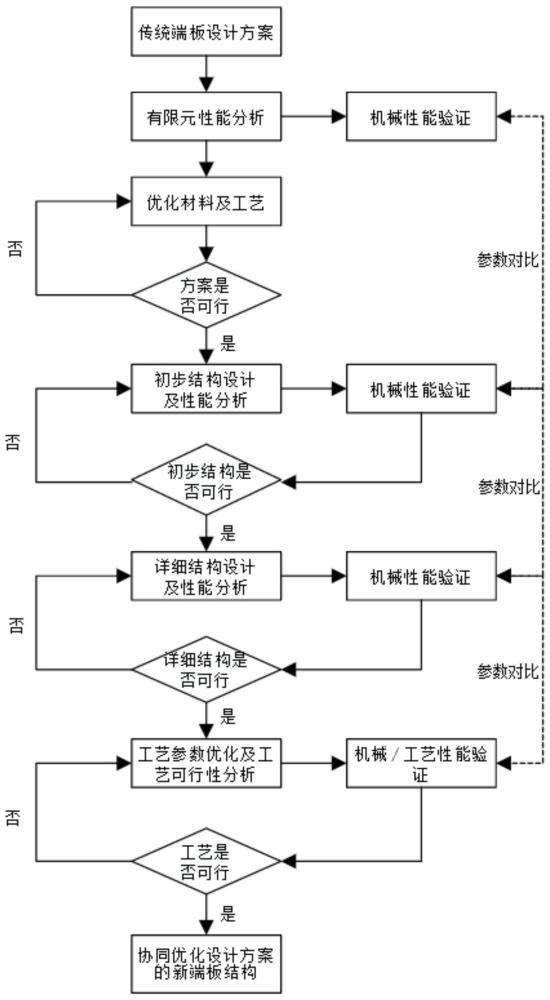

2、为解决上述的技术问题,本发明提供的技术方案为:提供了一种储能结构件用结构、材料、工艺和性能协同优化方法,包括以下步骤:

3、s1:传统端板的有限元建模及性能分析;

4、将传统端板的三维模型导入有限元分析软件,根据传统端板的几何特征选择合适的方法进行网格划分,设置边界条件,模拟端板的模态性能及多工况下的机械性能,得到端板的初始性能参数;

5、s2:确定新端板材料及成型工艺,建立设计空间模型;

6、根据端板自身的影响因素以及端板在储能电池包中的适用条件对端板的优化方向进行评估和可行性分析,确定新端板的优化材料和成型工艺;在完成材料和成型工艺的选择后,结合其对端板结构的影响,在传统端板模型的基础上进行几何重构建立端板的优化设计空间模型;

7、s3:新端板的初步结构设计及详细结构设计;

8、s3.1,初步结构设计;以步骤s2获取的端板优化设计空间模型为优化对象,优化区域的网格单元作为设计变量,通过折衷规划法构建端板的多目标优化函数,通过变密度法优化得到端板的材料分布,得到新端板的初步结构设计方案;然后对初步结构设计方案进行性能验证和可行性分析;

9、s3.2,详细结构设计;根据步骤s3.1所得到初步结构设计方案,提取端板的各加强筋厚度、角度,端板壁厚结构特征进行参数化,以此作为设计变量通过拟合响应面法建立优化模型进行优化设计,得到端板的优化结构参数,得到详细结构设计方案;然后对详细结构设计方案进行性能验证和可行性分析;

10、s4:新端板的工艺参数优化及工艺可行性分析;

11、将步骤s3中得到的详细结构设计方案中的新端板结构,结合步骤s2中确定的优化成型工艺,对新端板结构进行工艺成型数值模拟;将多个成型工艺参数作为评价指标,通过田口方法进行实验设计,得到试验因素对成型工艺评价指标的信噪比,进而通过计算均值、极差、方差数据得到优化后的工艺参数组合;并对该工艺参数组合进行成型工艺数值模拟,验证新端板优化工艺的可行性;得到端板的最终结构设计方案;

12、s5:结构、材料、工艺与性能协同优化设计方案的验证;

13、对步骤s4中得到的最终结构设计方案中的端板结构有限元性能分析,模拟与步骤s1相同边界条件下的模态性能及多工况下的机械性能,得到各项性能参数;并与初始步骤s1初始性能参数和步骤s3.2中的性能参数进行分析比较,得到新端板的集结构、材料、工艺与性能多因素耦合的协同优化结构设计方案。

14、在上述技术方案基础上,所述步骤s1中传统端板的材料为q235a钢,结构类型为钣金折弯式,工艺为通过钣金折弯后拼焊制成。

15、在上述技术方案基础上,所述步骤s1中的边界条件为电池模组的安装及受载形式;多工况为短板受到模组膨胀、多向冲击、振动中的一种或多种工况。

16、在上述技术方案基础上,所述步骤s2中端板自身的影响因素包括不同工艺类型下端板的机械性能、装配精度、材料成本、模具成本、开模周期;所述使用条件包括电芯成组形式、产品批量、制造成本。

17、在上述技术方案基础上,所述步骤s2中端板的优化材料选择为6063铝合金,优化成型工艺选择为铝挤压成型。

18、在上述技术方案基础上,所述步骤s3.1初步结构设计,包括以下步骤:

19、(1)根据步骤s2中选择的新端板的优化材料和优化工艺,确定端板的优化区域,将选定的优化区域的网格单元作为设计变量进行运算,通过减材得到端板优化材料分布;

20、(2)确定优化设计变量之后,选取端板的优化目标和约束条件,建立新端板的优化数学模型,运算得到初步结构设计方案;优化数学模型为:

21、,

22、其中,f(ρ)表示端板的综合性能函数值,ω表示静态工况总权重,1-ω表示动态工况总权重,ωi表示第i个静态工况权重,ρ表示单元密度,即优化模型的设计变量;k表示工况数;c(ρ)表示柔度目标函数;和分别表示结构最大、最小柔度;表示最大、最小模态目标值;v(ρ)表示优化保留体积;表示体积分数;

23、(3)对上述得到的初步结构设计方案中的新端板结构进行有限元性能分析,模拟与步骤s1中相同边界条件下的模态性能及多工况下的机械性能,得到各项性能参数,并与步骤s1中的初始性能参数进行比较,验证初步结构设计方案的可行性。

24、在上述技术方案基础上,所述s3.1的步骤(2)中的优化目标为综合目标函数,综合目标函数是以端板的模态性能参数及端板在多工况下机械性能参数作为目标性能参数,将多个目标性能参数通过折衷规划法构建得到的多目标优化函数;所述约束条件为端板优化前后的体积比。

25、在上述技术方案基础上于,所述步骤s3.1的步骤(1)中,还需定义工艺约束,将拔模参数、材料易于成型的壁厚条件也作为优化的限制条件,经过多步优化迭代后收敛,优化得到新端板结构的材料分布,并据此进行结构逆向建模,得到新端板的初步结构设计方案。

26、在上述技术方案基础上,所述步骤s3.2详细结构设计,包括以下步骤:

27、(1)提取步骤s3.1中得到的新端板结构中的各加强筋厚度、角度、端板壁厚特征参数并作为设计变量,并结合材料及工艺需求确定设计变量的可变化区间;

28、(2)确定设计变量之后,进行多目标参数优化并结合多工况下的机械性能参数形成综合目标函数作为优化指标,将端板的重量及材料、工艺约束下的可变化区间作为优化约束,建立端板的多目标参数优化数学模型为:

29、

30、其中,t表示端板的各加强筋厚度;a表示端板的各加强筋角度,h表示端板各处的壁厚,mass表示端板的重量,f(ρ)表示端板的综合性能函数值;

31、(3)建立优化数学模型后,对上述设计变量在可变化区间内进行试验设计抽样,得到样本组合并进行有限元分析后得到性能参数组合;

32、(6)将样本组合和性能参数组合利用多项式响应面法构建近似模型并进行精度验证,然后选择moga算法对近似模型进行优化求解,得到关于端板参数组合的帕累托组合解集,进而确定新端板综合性能优异的参数组合,作为新端板的详细结构设计方案;

33、(7)对得到的详细结构设计方案中的端板结构再次进行有限元性能分析,模拟与步骤s1相同边界条件下的模态性能及多工况下的机械性能,得到各项性能参数,并与步骤s1及s3.1中所得到的端板性能参数进行分析比较,验证详细结构设计方案的可行性。

34、在上述技术方案基础上,所述步骤s4中,以铝型材挤压成型为例,对铝型材挤压成型过程进行仿真分析,并根据挤压成型质量对新端板结构及工艺参数进行优化,确保新端板的工艺可行性;包括以下步骤:

35、将挤压比、棒料预热温度、模具预热温度、挤压筒预热温度、挤压速度工艺参数作为试验因素,模拟铝合金在模具型腔内流动成型的全过程,将端板成型质量、成型过程压力、流速及模具的应力、变形参数作为评价指标;再根据评价指标进行实验设计,得到优化工艺参数组合。

36、本发明提供的技术方案产生的有益效果在于:

37、本发明提供了一种储能结构件用结构、材料、工艺和性能协同优化方法,提供了一种适用于储能结构件的多方向优化体系,尤其是对电池模组中的端板结构的优化过程,将端板的机械性能作为优化指标,综合考虑端板的材料、结构、工艺、性能多因素之间的相互耦合关系,协同对传统钣金式端板进行多维度优化,并在多步骤中对新端板结构进行相匹配的性能验证和工艺可行性分析,以得到端板的最终协同优化结构设计方案,有效降低生产成本、实现整机轻量化,同时提高端板结构强度、刚度等机械性能,保证电芯及储能电池包系统的循环寿命及安全性。

本文地址:https://www.jishuxx.com/zhuanli/20240911/293515.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表