一种电涡流感应跟踪控制熔铸金属液面的检测系统及方法与流程

- 国知局

- 2024-09-11 15:11:50

本发明属于熔铸金属液面的跟踪控制,具体涉及一种电涡流感应跟踪控制熔铸金属液面的检测系统及方法。

背景技术:

1、结晶器是连铸机非常重要的部件,是一个强制水冷的无底锭模。结晶器是一种槽形容器,设有冷却装置。从熔炉中的底部通过拉开塞棒,将熔融的金属从结晶器的上部进入结晶器中被冷却为固态或软凝聚态,然后从结晶器底部,将固态或软凝聚态金属用引锭头拉出连铸成型。在结晶器(连续浇筑)工作过程中,结晶器的液面过高,有可能溢出造成事故;过低,则可能出料不连续,形成“拉漏”(拉漏:出料堵不住结晶器底部,产品断开);在液面偏低的情况下进入的物料在结晶器中停留时间过短,有可能造成这某段料固化程度不足,铸锭产品质量一致性差。可见,在连铸生产工艺中,结晶器中熔铸金属液面的波动必须保持在一定工艺范围内,否则将直接影响拉坯质量,造成拉漏事故。采用自动液面控制,可将结晶器中的熔铸金属液位跟踪控制在一定的范围内,大大提高拉坯质量,避免拉漏现象的发生。

2、专利申请号为201210202732.x,专利名称为一种实时监测铝电解槽内熔融铝液界面的方法,上述专利公开了“在铝电解槽内的熔融金属上方200~1200mm的位置安装涡流传感器,涡流传感器与液位控制仪连接,液位控制仪与计算机控制系统连接;液位控制仪中的前置器中高频振荡电流的频率为1.25hz-6ghz,该高频振荡电流通过延伸电缆引至槽内涡流传感器探头上,在探头头部的线圈中产生交变的磁场;当被测液体靠近这一磁场,则在此液体表面产生感应电流,与此同时该电涡流场也产生一个方向与头部线圈方向相反的交变磁场,使探头头部线圈高频电流的幅度和相位发生变化,该变化通过液位控制仪处理并转化为模拟/数字信号发送给上位计算机控制系统进行处理,或者直接由液位控制仪转发给槽控机或其他智能设备对电解槽进行实时操作”。

3、申请号为201811103688.0,发明名称为电涡流传感器,具体公开了“电涡流传感器其工作步骤分为第一线程、第二线程和第三条线程,特征在于所述的第一线程利用cpu产生双路驱动脉冲,差分驱动电涡流探头,经过低噪放大器后,进入ad差分采样,进入cpu等待其他两路测量值综合补偿”。

4、上述两个专利都公开了,利用电涡流传感器来测量或检测与金属导体(熔铸金属液面)的距离。现有技术中对于电涡流传感器来说,由于检测熔铸金属液面时电涡流传感器长期处于高温的工艺环境条件下(熔铸金属液面的表面温度达到600度以上),通过热辐射传导增加了电磁线圈的温度。同时电涡流传感器内部电磁线圈在工作过程中会消耗一定的电能并产生微弱热量,电流通过电磁线圈的时间越长,电磁线圈的温度就会逐渐升高。如果电磁线圈长期处于高温的环境中,会产生电磁线圈的温度漂移,从而导致电磁线圈的阻值、电容参数发生变化,增大电磁线圈的温度偏差,进而影响到电涡流传感器的检测(测量)性能的稳定性。同时电磁线圈的匝间分布电容和层间分布电容之间存在一定互补性关系,电磁线圈的匝间分布电容和层间分布电容越大,电磁线圈的阻值误差就越大,从而导致电涡流传感器检测精确性降低。因此现有技术中所使用的电涡流传感器检测熔铸金属液面时主要存在的技术问题是:1、由于电磁线圈的温度漂移严重,线性度不够,导致利用电涡流传感器感应跟踪检测熔铸金属液面时,检测的稳定性和检测精度降低;2、电磁线圈的匝间分布电容和层间分布电容较大,导致电磁线圈的阻值误差大,降低电涡流传感器检测精确性。发明人基于现有技术中电涡流传感器存在的技术问题,研发了一种电涡流感应跟踪控制熔铸金属液面的检测系统及方法,能够很好地解决现有技术中存在的上述技术问题。

技术实现思路

1、本发明为了解决上述技术问题,提供一种电涡流感应跟踪控制熔铸金属液面的检测系统及方法,本发明能够解决电涡流传感器的电磁线圈温度漂移严重,线性度不够的技术问题,同时还解决了由于电磁线圈的匝间分布电容和层间分布电容较大,导致电磁线圈的阻值误差大的技术问题。

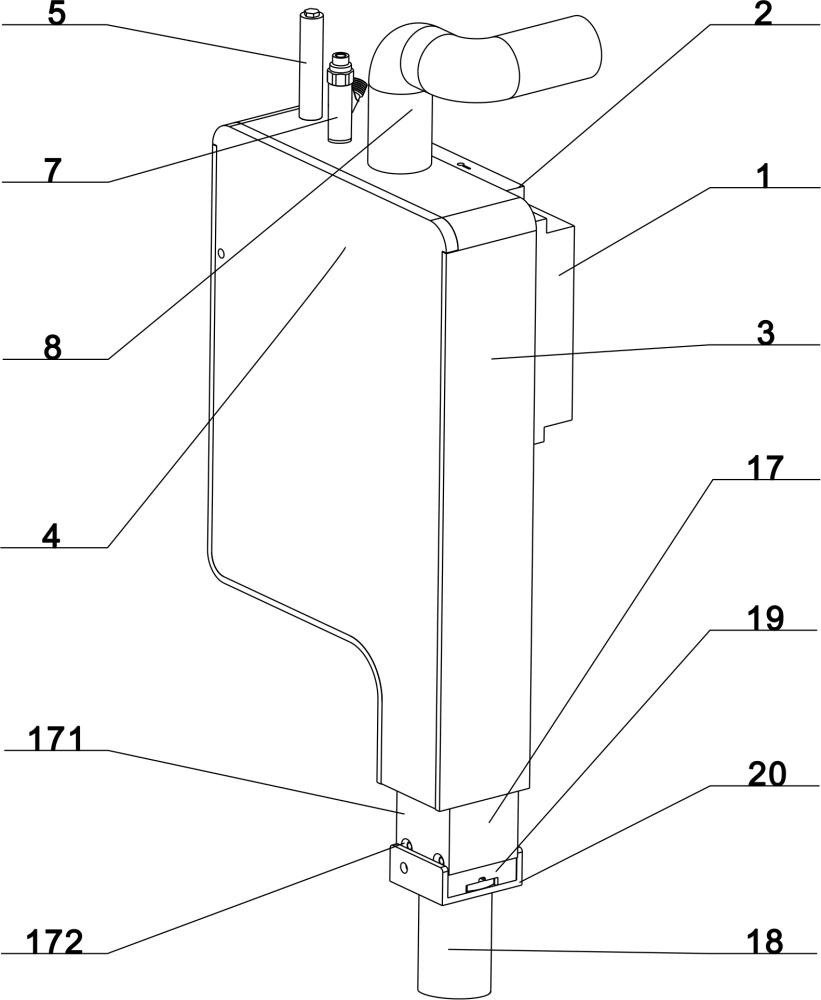

2、本发明所采用的技术方案是:一种电涡流感应跟踪控制熔铸金属液面的检测系统,包括安装固定体1、安装卡槽2、控制箱体3,安装固定体1固定卡装在安装卡槽2的中间位置,所述安装固定体1与结晶器上部的横梁一侧固定连接,控制箱体3固定在所述安装卡槽2的前侧位置,控制箱体3为中空的7字型结构,箱体面板4安装在所述控制箱体3的前侧位置;涡流冷却器5固定设置在所述控制箱体3的上部靠近左侧位置,所述涡流冷却器5深入到所述控制箱体3的内部,用于对所述控制箱体3的内壁进行风冷式冷却散热;主进气口6开设在所述涡流冷却器5的后侧位置;三通气阀7固定设置在所述涡流冷却器5的右侧位置,三通气阀7延伸到所述控制箱体3的内部;线束管8固定设置在所述控制箱体3的上部中间位置,所述线束管8与所述控制箱体3的内部连通;三通分支管9固定设置在所述三通气阀7底部位置,所述三通分支管9位于所述控制箱体3的左侧上部位置;调制解调主板10固定设置在所述三通分支管9的底部位置,所述调制解调主板10的后侧面与所述控制箱体3的后侧内壁固定连接;同轴电缆接头11固定设置在所述调制解调主板10的右侧中间位置;散热排12固定设置在所述调制解调主板10下部位置,散热排12的后侧面与所述控制箱体3的后侧内壁固定连接;温差补偿控制板13固定设置在所述散热排12的外侧表面;主固定卡槽14固定设置在所述控制箱体3内壁的右侧靠下位置,所述主固定卡槽14用于安装固定线性执行器16;次固定卡槽15固定设置在所述主固定卡槽14的右侧下部位置,所述次固定卡槽15用于安装固定电位计17;线性执行器16安装固定在主固定卡槽14中,所述线性执行器16的伸缩杆与方形固定体21的上部固定连接;所述电位计17的上部安装固定在次固定卡槽15中,电位计17的下端与所述方形固定体21的上部固定连接;滑动槽18固定设置在所述控制箱体3内部右侧下部的隔板上;滑动箱体19固定设置在所述滑动槽18上,在所述线性执行器16的伸缩推动下实现所述滑动箱体19的上下伸缩滑动,所述滑动箱体19的下部与方形固定体21的四周侧部固定连接;耐热罩筒20固定设置在方形固定体21的底部,所述耐热罩筒20利用u型固定卡22穿过耐热罩筒20将其固定连接成整体;电涡流感应头23固定设置在所述方形固定体21和耐热罩筒20之间的内部中心位置,电涡流感应头23用于跟踪感应控制结晶器中熔铸金属液面的高度。

3、所述控制箱体3的内部右侧靠下位置固定设置有用于安装滑动槽18的隔板。

4、所述三通气阀7的侧部端通过气管与涡流冷却器5的主进气口6固定连通。

5、所述调制解调主板10和温差补偿控制板13的电源线和信号传输线规整放置在线束管8中,并与工厂中央控制系统中的plc端连接;调制解调主板10包括fpga芯片模组、数模转换模块一、数模转化模块二、增益可调运算放大器一、增益可调运算放大器二、增益可调运算放大器三、移相变压器、数模转换模块三、da转化模块、模拟信号输出端和电源端;调制解调主板10的电源端与温差补偿控制板13的电源输出端固定连接,温差补偿控制板13向调制解调主板10提供电源;温差补偿控制板13包括模拟信号接收模块、归一化处理模块、增益运算放大器、模拟加法运算模块、热电偶信号接收模块、k型温度放大器、温差补偿模块、电位计、折半比例调整模块、线性执行器最高最低限位模块、线性执行器电机、线性执行器伸缩控制模块;温差补偿控制板13通过电源输出端与线性执行器电机和电位计的电机固定连接,温差补偿控制板13向线性执行器电机和电位计的电机提供驱动电源。

6、所述散热排12包括散热排本体121,散热排本体121与控制箱体3的后侧内壁固定,进气孔122开设在散热排本体121的上部中间位置,排气孔123开设在散热排本体121的右侧中间位置;进气孔122与三通分支管9的左端通过气管固定连接,排气孔123通过气管延伸到控制箱体3的外部。

7、所述滑动槽18包括滑动槽本体181,滑动槽本体181固定设置在安装滑动槽18的内部隔板的右侧位置,滑动槽本体181为u型状,条形槽182开设在滑动槽本体181的中间位置,条形槽182的上部位置封闭状,条形槽182的下部位置开口状;滑动箱体19的左侧板套装在条形槽182中,可实现滑动箱体19沿着条形槽182上下滑动。

8、所述滑动箱体19包括箱本体191,箱本体191为中空的方形体,箱本体191底部的前后侧面对称设置有四个固定孔192;箱本体191的底部所设置的固定孔192与方形固定体21本体侧向固定孔215前后对应,并通过螺钉将箱本体191和方形固定体21本体固定在一起。

9、所述耐热罩筒20包括罩筒本体201,罩筒本体201为上部设置有凸环202、下部为中空圆筒状的结构。

10、所述方形固定体21包括执行器伸缩杆固定孔211,执行器伸缩杆固定孔211开设在方形固定体21本体的上部靠近后侧位置,线缆孔212开设在执行器伸缩杆固定孔211的左前侧位置,冷却孔213开设在线缆孔212的前侧位置,电位计固定孔214开设在冷却孔213的右后侧位置;执行器伸缩杆固定孔211、线缆孔212和冷却孔213上下贯穿方形固定体21本体,侧向固定孔215开设在方形固定体21本体的上部前后侧面上,并呈前后对称设置有四个侧向固定孔215;丝孔216前后对称开设在方形固定体21本体中间靠近左侧位置,卡紧块217一体成型在方形固定体21本体中间底部四角位置,卡紧块217的内侧面为弧形面218;凸筒219固定设置在方形固定体21本体中间的底部中心位置,凸筒219的底部前后对称开设有顶紧孔2110;排气槽2111对称开设在方形固定体21本体中间底部位置的左右侧面上,排气槽2111内侧延伸至凸筒219的外侧边缘;贯穿孔2112开设在方形固定体21本体中间内部,贯穿孔2112与执行器伸缩杆固定孔211、线缆孔212和冷却孔213交叉连通。

11、所述线性执行器16和伸缩杆穿过箱本体191的后侧,线性执行器16的伸缩杆与执行器伸缩杆固定孔211固定连接;电位计17的伸缩杆穿过箱本体191与电位计固定孔214固定连接;三通分支管9的右端通过气管与冷却孔213固定连通。

12、所述卡紧块217的外侧面与方形固定体21本体中间部的外侧面平齐,四个卡紧块217内侧弧形面218形成用于安装耐热罩筒20凸环202的圆形空间,在四个卡紧块217之间形成方形的开口;排气槽2111开设在方形固定体21本体前后侧面方形开口的中间上部位置。

13、所述u型固定卡22套装在方形固定体21本体的外侧位置,利用螺钉穿过u型固定卡22前后侧面的靠近左侧位置和丝孔216拧紧固定,u型固定卡22的中心开设有大于罩筒本体201直径的通孔;u型固定卡22用于将罩筒本体201和凸环202固定卡紧。

14、所述罩筒本体201上部凸环202安装在由四个卡紧块217内侧弧形面218形成的圆形空间中,利用u型固定卡22将罩筒本体201和凸环202固定卡紧。

15、所述电涡流感应头23包括保护壳筒231,保护壳筒231为耐热树脂一体成型的上部中空凸起、下部中空圆筒状结构;保护壳筒231上部的中空凸起安装在凸筒219的内部,并用螺钉穿过凸筒219的顶紧孔2110将保护壳筒231与凸筒219顶紧固定;散热排气孔232均匀开设在保护壳筒231的底部中心位置,散热排气孔232用于将保护壳筒231中的热量排出;环形固定架233与保护壳筒231为一体成型结构,环形固定架233位于保护壳筒231的上部内壁上;环形固定架233的上部表面左右对称开设有热电偶安装孔234,线圈固定体235左右对称、一体成型在环形固定架233内侧弧形面上,线圈固定体235内侧端面上开设有用于固定双层线圈239的正极端2310和负极端2311的配合安装孔236;热电偶238固定安装在热电偶安装孔234上,双层线圈239由导体材料缠绕的螺旋状双层结构,导体材料的正极端2310和负极端2311向上穿过线圈固定体235的配合安装孔,正极端2310与三通同轴电缆接头237的左端固定连通,负极端2311与三通同轴电缆接头237的右端固定连通;三通同轴电缆接头237的上部中间连接端通过同轴电缆与调制解调主板10的同轴电缆接头11固定连接。

16、所述电涡流感应头23位于罩筒本体201的中心,电涡流感应头23的直径、高度小于罩筒本体201和凸环202的直径、高度;连接双层线圈239的同轴电缆穿过线缆孔212与下端三通同轴电缆接头237的同轴电缆接头11固定连接,同轴电缆的上端与调制解调主板10的同轴电缆接头11固定连接;连接热电偶238的连接线与穿过线缆孔212,其上端与温差补偿控制板13固定连接,下端分别与两个热电偶238固定连接。

17、这种电涡流感应跟踪控制熔铸金属液面的检测系统的感应跟踪控制方法:

18、步骤一、电涡流感应头模拟的励磁阻抗信号和热电偶温度模拟信号的获取:当耐热罩筒20和电涡流感应头23处于所标定的初始位置时,随着塞棒(用于封堵结晶器中注入金属液体的口)开度的增大,结晶器中的熔铸金属液体不断增加,从而结晶器中熔铸金属液面也不断升高,而电涡流感应头23和耐热罩筒20在线性执行器16和电位计17的联动配合下(线性执行器16的伸缩杆伸缩动作时,同时电位计17的伸缩杆同样伸缩动作,且伸缩相同的距离),电涡流感应头23和耐热罩筒20实时感应跟踪控制结晶器中熔铸金属液面位置;此时电涡流感应头23中的双层线圈239电涡流感应获取因电涡流感应头23和耐热罩筒20与熔铸金属液面距离变化而变化模拟的励磁阻抗信号,同时热电偶238获取双层线圈239周围温度变化的模拟温度信号;

19、步骤二、电涡流感应头模拟的励磁阻抗信号的调制解调处理:模拟的励磁阻抗信号(交流)通过三通同轴电缆接头237上所连接的同轴电缆将此模拟的励磁阻抗信号通过调制解调主板10上的同轴电缆接头11传输给调制解调主板10;调制解调主板10上的fpga芯片模组通过fft算法产生dds频率和相位可调的信号,向数模转换模块一和数模转换模块二提供模拟双端正弦波励磁阻抗信号,此信号通过数模转换模块一和数模转换模块二将模拟双端正弦波励磁阻抗信号转换为数字双端正弦波励磁阻抗信号,并传输给增益可调运算放大器一和增益可调运算放大器二,增益可调运算放大器一和增益可调运算放大器二将数字双端正弦波励磁阻抗信号转换为数字单端正弦波励磁阻抗信号,并增大数字单端正弦波励磁阻抗信号的驱动能量;上述经过增益可调运算放大器一和增益可调运算放大器二运算处理的数字单端正弦波励磁阻抗信号和来自电涡流感应头模拟的励磁阻抗信号合流,通过增益可调运算放大器三的比对运算,使合流的数字单端正弦波励磁阻抗信号和电涡流感应头模拟的励磁阻抗信号相位一致,并增大此信号的驱动能量,同时转换为双端(差分)的数字、模拟励磁阻抗信号;然后将上述信号的相位通过移相变压器移相处理,并通过数模转换模块三将上述信号统一转换为数字的励磁阻抗信号,最后通过fpga芯片模组的fft算法处理,通过da转化模块转换为模拟的励磁阻抗信号(表现为电涡流感应头与熔铸金属液面的距离信号),再通过模拟信号输出端传输给温差补偿控制板13的模拟信号接收模块;

20、步骤三、电涡流感应头模拟的励磁阻抗信号和热电偶温度模拟信号的温差补偿运算:上述步骤二中,温差补偿控制板13的模拟信号接收模块接收信号后,通过温差补偿控制板13的归一化处理模块归一化处理后,通过增益运算放大器将模拟的励磁阻抗信号增益放大增强信号强度、保持传输线性;同时温差补偿控制板13的热电偶信号接收模块,将接收的热电偶温度模拟信号通过k型温度放大器将此模拟的温度信号放大,并传输给温差补偿模块,温差补偿模块通过加法运算将因双层线圈239温度升高而产生的温度漂移后,所检测双层线圈239温度没有升高前的电涡流感应头与熔铸金属液面距离值,同双层线圈239温度升高后的电涡流感应头与熔铸金属液面距离值加和运算到一致;然后将通过温差补偿模块处理的热电偶238模拟信号通过增益运算放大器增益放大处理;同时在线性执行器16和电位计17的联动配合动作下,电位计17通过温差补偿控制板13的线性执行器最高最低限位模块,获取线性执行器16伸缩动作的模拟位置信号,并将线性执行器16伸缩动作的模拟位置信号,通过折半比例调整模块的折半比例调整电路,折半缩小线性执行器16伸缩动作的模拟位置信号的位置误差;最后将电涡流感应头23模拟的励磁阻抗信号、热电偶238温度模拟信号和线性执行器16伸缩动作的模拟位置信号通过模拟加法运算模块,进行加和运算计算出线性执行器16精确的伸缩动作控制模拟信号,并线性执行器16精确的伸缩动作控制模拟信号传输给工厂中的中央控制室plc模块,中央控制室plc模块通过线性执行器伸缩控制模块,精确控制线性执行器16的电机,实现对线性执行器16伸缩动作的精确控制,从而实现耐热罩筒20和电涡流感应头23对结晶器中不断上升的熔铸金属液面实时感应跟踪控制检测;

21、步骤四、电涡流感应头模拟的励磁阻抗信号和热电偶温度模拟信号温差补偿运算后,同线性执行器、电位计、耐热罩筒、电涡流感应头和塞棒的联动控制:当塞棒开度处于最大开度,且持续一段时间,当结晶器中的熔铸金属液体达到工艺设定的最大液面位置时,电涡流感应头23获取熔铸金属液面处于工艺设定最大液面时的模拟励磁阻抗信号、热电偶238获取实时的模拟温度信号、电位计17获取线性执行器16实时的模拟位置信号,再通过步骤二电涡流感应头模拟的励磁阻抗信号的调制解调处理和步骤三电涡流感应头模拟的励磁阻抗信号和热电偶温度模拟信号的温差补偿运算,精确计算出线性执行器16的缩回动作行程,通过中央控制室plc模块线性执行器16的电机发送控制缩回动作行程信号,此时电涡流感应头23和耐热罩筒20在线性执行器16的缩回动作带动下处于熔铸金属液面的工艺最大液面位置;同时中央控制室plc向塞棒的控制模块发送相对应关闭开度的控制信号,塞棒减小开度直至结晶器中熔铸金属液面处于工艺要求的平衡液面高度为止。

22、本发明的有益效果为:1、通过调制解调主板、温差补偿控制板、热电偶对双层线圈的实时测温、对耐热罩筒冷却降温、对双层线圈的冷却降温,解决了电磁线圈的温度漂移严重,线性度不够的问题,在电涡流感应头感应跟踪检测熔铸金属液面时,提高了检测的稳定性和检测精度;2、通过双层线圈的设置,由于双层线圈的交错的双层缠绕结构,大大减小了电磁线圈的匝间分布电容和层间分布电容,减小了电磁线圈的阻值误差,提高了电涡流感应头的检测精确性。

本文地址:https://www.jishuxx.com/zhuanli/20240911/293518.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表