一种防止低粘度胶液浸入执行机构内部的复合分层密封方法与流程

- 国知局

- 2024-09-14 14:48:56

本发明涉及密封,尤其涉及一种防止低粘度胶液浸入执行机构内部的复合分层密封方法。

背景技术:

1、执行机构通过四个转轴带动负载进行往复转动。执行舱依靠执行机构带动负载工作从而实现改变方向的功能。

2、为固定一种电缆,使得执行机构在舱内需进行整体密封,这就要求执行机构在舱内的部分具备密封性。因执行机构零部件较多,在满足使用环境(例如:质量、空间等)要求下无法同时兼具较高的密封性,例如内部传感器出线孔等位置会导致密封失效,这样就会导致密封胶液浸入执行机构内部,浸入的胶液固化后会严重影响执行机构工作,甚至导致执行机构失效故障。因此,需要提前对执行机构的内部某些部位进行密封处理。根据执行舱的使用环境,对执行机构的密封材料的特性有一些基本要求:首先密封材料固化物应无腐蚀性,同时应具有良好的附着力,与金属件粘接性能可以适应执行舱的环境试验条件,例如振动、冲击、高低温、湿热、加速度、低气压等,能够经受各项试验考核而不发生界面分离;机械性能方面要求密封材料要有一定抗拉强度;因为执行机构在舱内密封时使用的是一边抽真空一边注入胶液的工艺方法,所以对于执行机构的预先形成的密封部位还应具备能够耐0.2mpa压力的能力。

3、由于执行机构内空间限制,现有的密封材料的使用过程中经常出现密封层不耐压或者胶液浸入执行机构内部关联部件,导致影响运动部件动作的风险。

技术实现思路

1、鉴于上述的分析,本发明旨在提供一种防止低粘度胶液浸入执行机构内部的复合分层密封方法,能够解决现有的执行机构密封层不耐压或者胶液浸入执行机构内部关联部件,导致影响运动部件动作的风险的问题。

2、一方面,本发明提供了一种防止低粘度胶液浸入执行机构内部的复合分层密封方法,包括:

3、步骤1、清洁待密封部位表面和密封工装表面;

4、步骤2、将gd414硅橡胶涂抹在角位移传感器出线孔处,但不能使gd414硅橡胶流淌至中央过线孔处,gd414硅橡胶涂好后静置待gd414硅橡胶固化形成gd414硅橡胶密封区域;

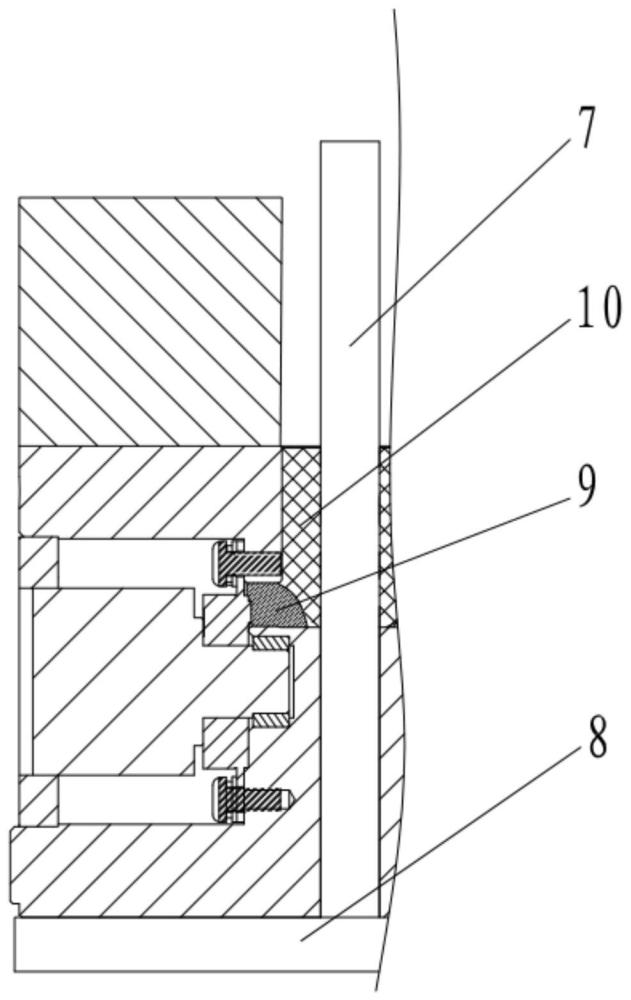

5、步骤3、安装密封工装,密封工装包括圆柱和方形板,圆柱为一个外表光滑一端有螺纹的圆柱,方形板的中间设有螺纹孔;首先将7501真空硅脂均匀涂抹至圆柱外表面,然后将圆柱穿入中央过线孔,使用方形板旋紧固定住圆柱;

6、步骤4、检查电子称、高温试验箱、真空箱性能正常,并启动高温试验箱;

7、步骤5、将聚醚聚氨酯放入高温试验箱加热,加热至70~75℃,保持10~20min;

8、步骤6、加热后取出聚醚聚氨酯放入真空箱中进行脱泡处理;

9、步骤7、将二胺二苯基甲烷与聚醚聚氨酯进行混合,得到混合胶液;

10、步骤8、将混合胶液放入真空干燥箱脱泡处理;

11、步骤9、脱泡结束后取出混合胶液,使用注射器吸取混合胶液注入已安装好密封工装的待密封区域,并形成完整的混合胶液密封层;静置待混合胶液固化形成混合胶液密封区域,完成密封。

12、进一步的,步骤1中,使用镊子夹取酒精棉清洁待密封部位表面和密封工装表面。

13、进一步的,步骤2中,使用小针管挑取gd414硅橡胶涂抹。

14、进一步的,步骤2中,控制静置5~7h待gd414硅橡胶固化。

15、进一步的,步骤6中,脱泡处理在真空干燥箱内,在真空度不小于98.7kpa的条件下脱泡2~3次。

16、进一步的,目视胶液内无气泡,则判断为脱泡处理完成。

17、进一步的,步骤7中,控制聚醚聚氨酯与二胺二苯基甲烷的质量比为4~6:1。

18、进一步的,gd414硅橡胶与混合胶液的质量比为1:9~10。

19、进一步的,步骤9中,静置24~36h待混合胶液固化。

20、进一步的,步骤8中,脱泡处理在真空干燥箱内,在真空度不小于98.7kpa的条件下脱泡2~3次。

21、与现有技术相比,本发明至少可实现如下有益效果之一:

22、本发明的防止低粘度胶液浸入执行机构内部的复合分层密封方法通过采用先涂gd414硅橡胶,再在gd414硅橡胶外侧涂二胺二苯基甲烷与聚醚聚氨酯的混合胶液,并通过精确控制各个步骤的工艺参数保证二胺二苯基甲烷与聚醚聚氨酯的混合胶液覆盖住gd414硅橡胶,可在狭小空间内有效阻止低粘度胶液浸入执行机构内部,从而减少执行机构在已装舱后的故障率;并且本发明的复合分层密封方法密封后的执行机构可以抵抗住0.2mpa的气压。大大降低执行机构在已装舱后的故障率,节约大量人力物力成本。

23、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:1.一种防止低粘度胶液浸入执行机构内部的复合分层密封方法,其特征在于,包括:

2.根据权利要求1所述的复合分层密封方法,其特征在于,所述步骤1中,使用镊子夹取酒精棉清洁待密封部位表面和密封工装表面。

3.根据权利要求1所述的复合分层密封方法,其特征在于,所述步骤2中,使用小针管挑取gd414硅橡胶涂抹。

4.根据权利要求1所述的复合分层密封方法,其特征在于,所述步骤2中,控制静置5~7h待gd414硅橡胶固化。

5.根据权利要求1所述的复合分层密封方法,其特征在于,所述步骤6中,脱泡处理在真空干燥箱内,在真空度不小于98.7kpa的条件下脱泡2~3次。

6.根据权利要求5所述的复合分层密封方法,其特征在于,目视胶液内无气泡,则判断为脱泡处理完成。

7.根据权利要求1所述的复合分层密封方法,其特征在于,所述步骤7中,控制聚醚聚氨酯与二胺二苯基甲烷的质量比为4~6:1。

8.根据权利要求1所述的复合分层密封方法,其特征在于,所述gd414硅橡胶与混合胶液的质量比为1:9~10。

9.根据权利要求1所述的复合分层密封方法,其特征在于,所述步骤9中,静置24~36h待混合胶液固化。

10.根据权利要求1-9任一项所述的复合分层密封方法,其特征在于,所述步骤8中,脱泡处理在真空干燥箱内,在真空度不小于98.7kpa的条件下脱泡2~3次。

技术总结本发明涉及一种防止低粘度胶液浸入执行机构内部的复合分层密封方法,属于密封技术领域,用于解决现有执行机构密封层不耐压或胶液浸入执行机构内部关联部件的问题。方法包括:清洁待密封部位表面和密封工装表面;将硅橡胶涂抹在角位移传感器出线孔处,硅橡胶涂好后静置待硅橡胶固化形成硅橡胶密封区域;安装密封工装;启动高温试验箱;将聚醚聚氨酯放入高温试验箱加热;加热后取出聚醚聚氨酯放入真空箱中进行脱泡处理;将二胺二苯基甲烷与聚醚聚氨酯混合;将混合胶液放入真空干燥箱脱泡处理;将混合胶液注入待密封区域;静置,完成密封。本发明的复合分层密封方法密封后的执行机构可以抵抗0.2Mpa的气压,也可以有效阻止低粘度胶液浸入执行机构内部。技术研发人员:魏亚林,郭辉,童浩,国晓磊,门广强,张思辙受保护的技术使用者:北京机械设备研究所技术研发日:技术公布日:2024/9/12本文地址:https://www.jishuxx.com/zhuanli/20240914/296018.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表