球轴承的制作方法

- 国知局

- 2024-09-14 14:43:35

本发明涉及球轴承。

背景技术:

1、作为对汽车的变速器等的旋转轴进行支承的轴承,使用球轴承。球轴承具有内圈、同轴设置在内圈的径向外侧的外圈、设置在内圈与外圈之间的环状空间内的多个滚珠、以及保持该多个滚珠的保持器。

2、关于该保持器,作为成本和生产率优异的形式的保持器,公知有铁板铆钉铆接保持器(例如,专利文献1)。铁板铆钉铆接保持器通过将对钢板进行冲压加工而形成的第一环状部件与第二环状部件在轴向上对置配置,并用多个铆钉将该第一环状部件与第二环状部件结合而成。第一环状部件在周向上交替具有收容滚珠的弧状的第一兜孔壁部、和形成有沿轴向贯通的第一铆钉孔的第一平板部。同样地,第二环状部件也在周向上交替具有收容滚珠的弧状的第二兜孔壁部、和具有沿轴向贯通的第二铆钉孔的第二平板部。

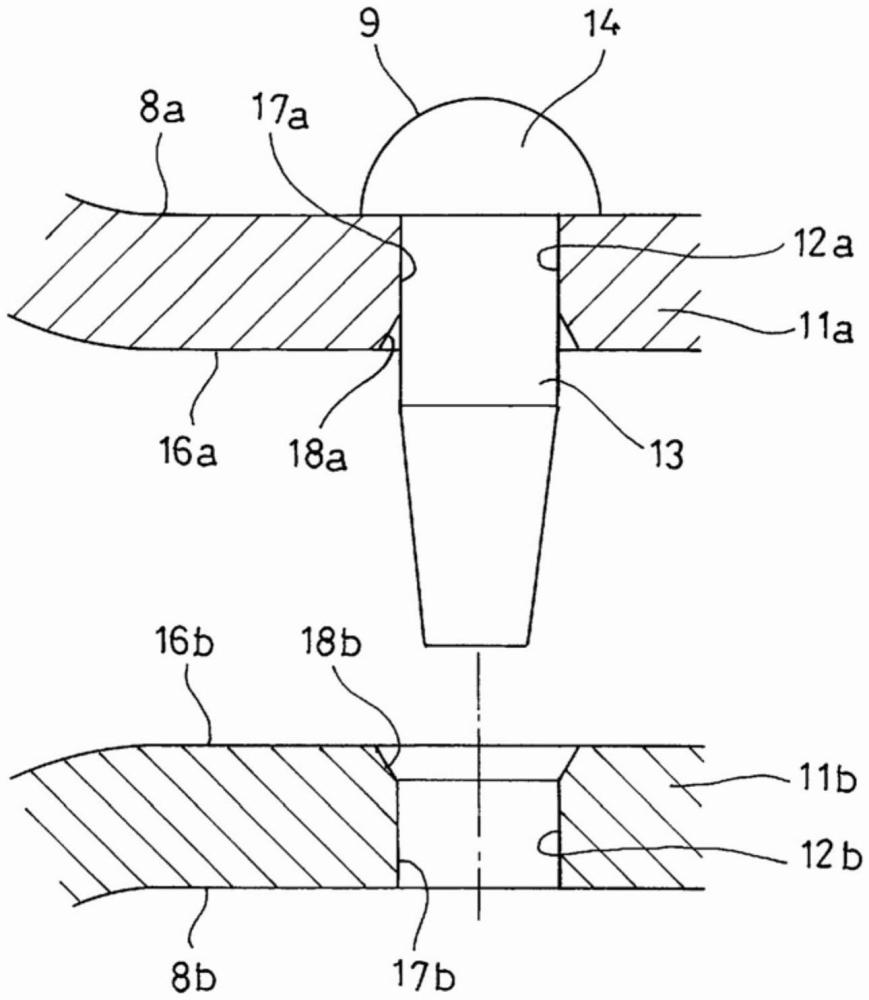

3、铆钉具有铆钉轴、预先成型于铆钉轴的一端的圆头部以及通过对铆钉轴的另一端进行铆接而形成的铆接头部。铆钉轴在使第一平板部与第二平板部重叠的状态下插通于第一平板部的第一铆钉孔和第二平板部的第二铆钉孔。圆头部和铆接头部配置为在轴向上夹持第一平板部和第二平板部,圆头部在轴向上卡止第一平板部,铆接头部在轴向上卡止第二平板部。

4、专利文献1:日本特开2017-110784号公报

5、上述的铁板铆钉铆接保持器能够如以下那样进行组装。首先,准备第一环状部件,向在该第一环状部件的各第一平板部形成的第一铆钉孔分别压入铆钉。此时,被压入第一铆钉孔的铆钉凭借该铆钉轴与第一铆钉孔之间的过盈量而成为固定于第一环状部件的状态。另外,各铆钉的铆钉轴成为从第一平板部的与第二平板部对接的对接面突出的状态。之后,以通过第一环状部件的第一兜孔壁部和第二环状部件的第二兜孔壁部从轴向两侧夹持在周向上等间隔地组装于内圈与外圈之间的多个滚珠的方式使第一环状部件重叠于第二环状部件。此时,将从第一环状部件突出的状态的各铆钉轴插入第二环状部件的各第二铆钉孔。最后,用铆接模具将穿过各第二铆钉孔的铆钉轴的部分在轴向上压扁来进行铆接而形成铆接头部,从而将第一环状部件与第二环状部件结合。也存在对第一环状部件和第二环状部件实施以提高保持器的耐磨损性、强度为目的的表面处理(例如软氮化处理)的情况。在该情况下,该表面处理在使第一环状部件重叠于第二环状部件之前进行。

6、在如上述那样组装铁板铆钉铆接保持器的情况下,在使第一环状部件重叠于第二环状部件时,需要将从第一环状部件突出的状态的多个铆钉轴插入第二环状部件的多个第二铆钉孔,但使第一环状部件的一侧的多个铆钉轴的位置与第二环状部件的一侧的多个第二铆钉孔的位置在周向及径向上一致并不容易,存在难以插入的问题。

7、因此,为了容易将从第一环状部件突出的状态的多个铆钉轴插入第二环状部件的多个第二铆钉孔,考虑如下方法:在形成了沿轴向贯通第二环状部件的多个第二铆钉孔后,对该各第二铆钉孔的孔缘实施倒角加工,将通过该倒角加工而形成的锥形状的倒角部作为铆钉轴的引导面,但对多个第二铆钉孔分别实施倒角加工导致成本较高。

技术实现思路

1、本发明所要解决的课题在于提供一种球轴承,其铁板铆钉铆接保持器的组装性优异。

2、本技术的发明人们着眼于以下方面:在形成第二环状部件的多个第二铆钉孔时,若通过使用冲头的冲裁加工形成第二铆钉孔,则在第二铆钉孔的内周形成有内径沿着轴向不变化而恒定的圆筒状的剪切面、和与该剪切面相连的断裂面,该断裂面成为锥形状。而且,得到了将该锥形状的断裂面用作组装铁板铆钉铆接保持器时的铆钉轴的引导面的构思。

3、基于该构思,在本发明中,作为解决上述的课题的手段,提供以下的结构的球轴承。

4、一种球轴承,其具有:

5、内圈;

6、同轴地设置在内圈的径向外侧的外圈;

7、在周向隔开间隔地组装于上述内圈与上述外圈之间的多个滚珠;以及

8、保持上述多个滚珠的铁板铆钉铆接保持器,

9、上述铁板铆钉铆接保持器具有:钢板制的第一环状部件;与上述第一环状部件在轴向对置的钢板制的第二环状部件;以及将上述第一环状部件与上述第二环状部件结合的多个铆钉,

10、上述第一环状部件在周向交替地具有收容上述滚珠的弧状的第一兜孔壁部、和形成有在轴向贯通的第一铆钉孔的第一平板部,

11、上述第二环状部件在周向交替地具有收容上述滚珠的弧状的第二兜孔壁部、和形成有在轴向贯通的第二铆钉孔的第二平板部,上述第二平板部具有与上述第一平板部对接的对接面,

12、上述各铆钉具有:插通于上述第一铆钉孔与上述第二铆钉孔的铆钉轴;形成于上述铆钉轴的一端,并在轴向卡止上述第一平板部的圆头部;以及通过对上述铆钉轴的另一端进行铆接而形成,并在轴向卡止上述第二平板部的铆接头部,

13、上述球轴承的特征在于,

14、上述第二铆钉孔的内周由内径沿着轴向不变化而恒定的圆筒状的剪切面、和从上述剪切面朝向上述对接面逐渐扩径的锥形状的断裂面构成。

15、据此,沿轴向贯通第二平板部的第二铆钉孔的内周由内径沿着轴向不变化而恒定的圆筒状的剪切面、和从该剪切面朝向第二平板部的与第一平板部对接的对接面逐渐扩径的锥形状的断裂面构成,因此在将铆钉轴插入第二铆钉孔时,锥形状的断裂面作为铆钉轴的引导面发挥功能,从而容易将铆钉轴插入第二铆钉孔。因此,铁板铆钉铆接保持器的组装性优异。另外,朝向第二平板部的与第一平板部对接的对接面逐渐扩径的锥形状的断裂面能够通过用冲头将第二平板部从和第二平板部的与第一平板部对接的对接面相反的一侧朝向第二平板部的与第一平板部对接的对接面的一侧进行冲裁而形成。这里,形成沿轴向贯通第二平板部的第二铆钉孔的加工兼作在该第二铆钉孔的内周形成锥形状的断裂面的加工,因此加工工序少,成本低。

16、能够采用在上述第一环状部件的表面及上述第二环状部件的表面形成有氮化层的结构。

17、在该情况下,能够采用如下结构:

18、上述第二铆钉孔的内周在其整体形成有上述氮化层,

19、上述第一铆钉孔的内周具有不形成上述氮化层的非氮化面。

20、上述结构是在通过以下方法实施软氮化处理时得到的。首先,将铆钉压入未实施软氮化处理的第一环状部件的第一铆钉孔。接下来,对通过该压入而一体化的铆钉和第一环状部件实施软氮化处理。此时,通过软氮化处理在第一环状部件的表面形成氮化层,但第一铆钉孔的内周(与铆钉轴嵌合的嵌合面)成为被铆钉轴遮蔽的状态,因此具有不形成氮化层的非氮化面。之后,使第一环状部件重叠于实施了软氮化处理的第二环状部件,对从第二环状部件的第二铆钉孔突出的铆钉轴的部分进行铆接,由此将第一环状部件与第二环状部件结合。

21、若通过该方法实施软氮化处理,则将铆钉压入通过软氮化处理使表面硬化前的第一环状部件的第一铆钉孔,因此容易进行铆钉的压入。

22、上述第一铆钉孔的内周与上述第二铆钉孔的内周同样地,能够由内径沿着轴向不变化而恒定的圆筒状的剪切面、和从上述剪切面朝向上述第一平板部的与上述第二平板部对接的对接面逐渐扩径的锥形状的断裂面构成。在该情况下,在将上述第一铆钉孔的内周的剪切面的轴向长度设为l,将上述第一平板部的厚度设为t时,优选以满足l>2t/3的方式设定l。

23、据此,在将铆钉压入第一铆钉孔时,能够确保该铆钉的铆钉轴的外周与第一铆钉孔的内周具有过盈量地嵌合的嵌合面积,因此在将铆钉压入第一铆钉孔后,在将该铆钉的从第一铆钉孔突出的铆钉轴的部分插入第二铆钉孔前,能够防止铆钉因从外部受到的振动、冲击等而从第一铆钉孔脱落的情况。

24、能够采用上述第一环状部件及上述第二环状部件由冷轧钢板形成的结构。

25、作为支承汽车的变速器、汽车的辅机、电动汽车的行驶用马达、对电动汽车的行驶用马达的旋转进行减速的减速器中的任一个的旋转轴的轴承,能够采用上述的球轴承。

26、本发明的球轴承由于沿轴向贯通第二平板部的第二铆钉孔的内周由内径沿着轴向不变化而恒定的圆筒状的剪切面、和从该剪切面朝向第二平板部的与第一平板部对接的对接面逐渐扩径的锥形状的断裂面构成,因此在将铆钉轴插入第二铆钉孔时,锥形状的断裂面作为铆钉轴的引导面发挥功能,从而容易将铆钉轴插入第二铆钉孔。因此,铁板铆钉铆接保持器的组装性优异。另外,朝向第二平板部的与第一平板部对接的对接面逐渐扩径的锥形状的断裂面能够通过用冲头将第二平板部从和第二平板部的与第一平板部对接的对接面相反的一侧朝向第二平板部的与第一平板部对接的对接面的一侧进行冲裁二形成。这里,形成沿轴向贯通第二平板部的第二铆钉孔的加工兼作在该第二铆钉孔的内周形成锥形状的断裂面的加工,因此加工工序少,成本低。

本文地址:https://www.jishuxx.com/zhuanli/20240914/295686.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表