一种制备仲钨酸铵的方法与流程

- 国知局

- 2024-09-19 14:23:42

本发明属于钨冶炼,具体为一种制备仲钨酸铵的方法。

背景技术:

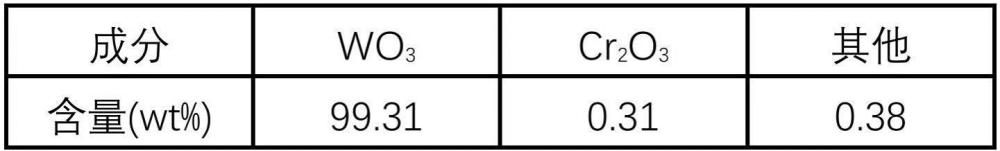

1、由于铬能提高合金的力学性能和耐腐蚀性能,因此被广泛添加于硬质合金中。为回收废硬质合金中的钨,国内企业一般采用电解的方式先将硬质合金中的粘结相-钴与碳化钨进行分离,然后将碳化钨通过高温氧化的方法转化成氧化钨废料,此种氧化钨废料含铬等其他杂质较高,为了得到铬等杂质含量符合国标gbt10116-2007要求的仲钨酸铵产品,钨冶炼企业通常将含铬氧化钨废料用氢氧化钠进行碱溶,然后将含铬的钨酸钠溶液通过离子交换工艺制取仲钨酸铵产品,离子交换工艺工艺流程长、生产成本高、废水量大等缺点,因此急需一种更经济、环保回收含铬氧化钨废料的方法。

技术实现思路

1、为解决现有技术存在的问题,本发明的主要目的是提出一种制备仲钨酸铵的方法。

2、为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

3、一种制备仲钨酸铵的方法,包括如下步骤:

4、s1、在含铬氧化钨废料中加入焦硫酸盐,混匀后进行焙烧,冷却后得到焙烧料;

5、s2、将焙烧料用稀酸浸出,之后过滤、洗涤,得到氧化钨废料;

6、s3、将氧化钨废料采用氨溶-净化除杂-蒸发结晶工艺处理,得到仲钨酸铵,仲钨酸铵中的铬含量<10mg/kg。

7、作为本发明所述的一种制备仲钨酸铵的方法的优选方案,其中:所述步骤s1中,焦硫酸盐的加入量为含铬氧化钨废料质量的1~5wt%。

8、作为本发明所述的一种制备仲钨酸铵的方法的优选方案,其中:所述步骤s1中,焙烧温度为500~700℃,焙烧时间为0.5~2.0h。

9、作为本发明所述的一种制备仲钨酸铵的方法的优选方案,其中:所述步骤s1中,焦硫酸盐为焦硫酸钠或焦硫酸钾。

10、作为本发明所述的一种制备仲钨酸铵的方法的优选方案,其中:所述步骤s2中,稀酸的浓度为3~6wt%,稀酸为稀硫酸或稀盐酸。

11、作为本发明所述的一种制备仲钨酸铵的方法的优选方案,其中:所述步骤s2中,稀酸与焙烧料的液固比为(2~4)ml:1g。

12、作为本发明所述的一种制备仲钨酸铵的方法的优选方案,其中:所述步骤s2中,浸出温度为常温,浸出时间为1~3h。

13、本发明的有益效果如下:

14、本发明提出一种制备仲钨酸铵的方法,在含铬氧化钨废料中加入一定量的焦硫酸盐进行焙烧,焙烧后的焙烧料用稀酸浸出其中的铬等其它金属杂质离子,将处理后的氧化钨废料经氨溶-净化除杂-蒸发结晶工艺处理,得到国标零级品仲钨酸铵(国标gbt10116-2007零级品要求仲钨酸铵产品中铬含量小于10mg/kg)。

技术特征:1.一种制备仲钨酸铵的方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的制备仲钨酸铵的方法,其特征在于,所述步骤s1中,焦硫酸盐的加入量为含铬氧化钨废料质量的1~5wt%。

3.根据权利要求1所述的制备仲钨酸铵的方法,其特征在于,所述步骤s1中,焙烧温度为500~700℃,焙烧时间为0.5~2.0h。

4.根据权利要求1所述的制备仲钨酸铵的方法,其特征在于,所述步骤s1中,焦硫酸盐为焦硫酸钠或焦硫酸钾。

5.根据权利要求1所述的制备仲钨酸铵的方法,其特征在于,所述步骤s2中,稀酸的浓度为3~6wt%,稀酸为稀硫酸或稀盐酸。

6.根据权利要求1所述的制备仲钨酸铵的方法,其特征在于,所述步骤s2中,稀酸与焙烧料的液固比为(2~4)ml:1g。

7.根据权利要求1所述的制备仲钨酸铵的方法,其特征在于,所述步骤s2中,浸出温度为常温,浸出时间为1~3h。

技术总结本发明属于钨冶炼技术领域,具体涉及一种制备仲钨酸铵的方法,在含铬氧化钨废料中加入一定量的焦硫酸盐进行焙烧,焙烧后的焙烧料用稀酸浸出其中的铬等其它金属杂质离子,将处理后的氧化钨废料经氨溶‑净化除杂‑蒸发结晶工艺处理,得到国标零级品仲钨酸铵(国标GBT10116‑2007零级品要求仲钨酸铵产品中铬含量小于10mg/kg)。技术研发人员:张代彬,彭权,徐国钻,黄成龙,许英俊受保护的技术使用者:崇义章源钨业股份有限公司技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/297809.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表