一种灰铸铁切削用涂层切削刀具的制备方法与流程

- 国知局

- 2024-09-19 14:28:49

本发明属于涂层切削刀具领域,具体涉及一种灰铸铁切削用涂层切削刀具的制备方法。

背景技术:

1、随着汽车行业的迅速发展,对汽车零部件的要求日趋严格。由于灰铸铁具有强度优异、减震减磨性能良好、成本低廉等优点,常作为汽车零部件的主要材料使用。随着数控车床的普及,特别是高速切削技术的应用和推广,聚晶立方氮化硼(pcbn)刀具由于其硬度高、耐磨性好、对线速度不敏感等特性,已逐渐替代硬质合金刀具来实现灰铸铁的高速切削,其不仅加工效率高,同时还可降低刀具的使用成本。

2、部分灰铸铁在浇铸时,为了提高灰铸铁间的机械性能,往往在配料时有意地降低碳、硅含量或稍稍增大铸件的冷却速度,这使得在铸件表面或边缘部位,尤其是在薄壁部位往往会出现白口、灰口或麻口组织等硬质点,造成切削困难。pcbn刀具高速切削灰铸铁时,特别是在切削灰铸铁中的硬质点时,在高强度的切削冲击下,非常容易发生崩刃,造成刀具的耐磨损性能大大下降,降低加工效率,增加了刀具的使用成本。

技术实现思路

1、本发明的目的是提供一种灰铸铁切削用涂层切削刀具的制备方法,以解决现有pcbn刀具在高速切削灰铸铁时存在的使用寿命短、容易崩刃的问题。

2、为了实现以上目的,本发明所采用的技术方案是:

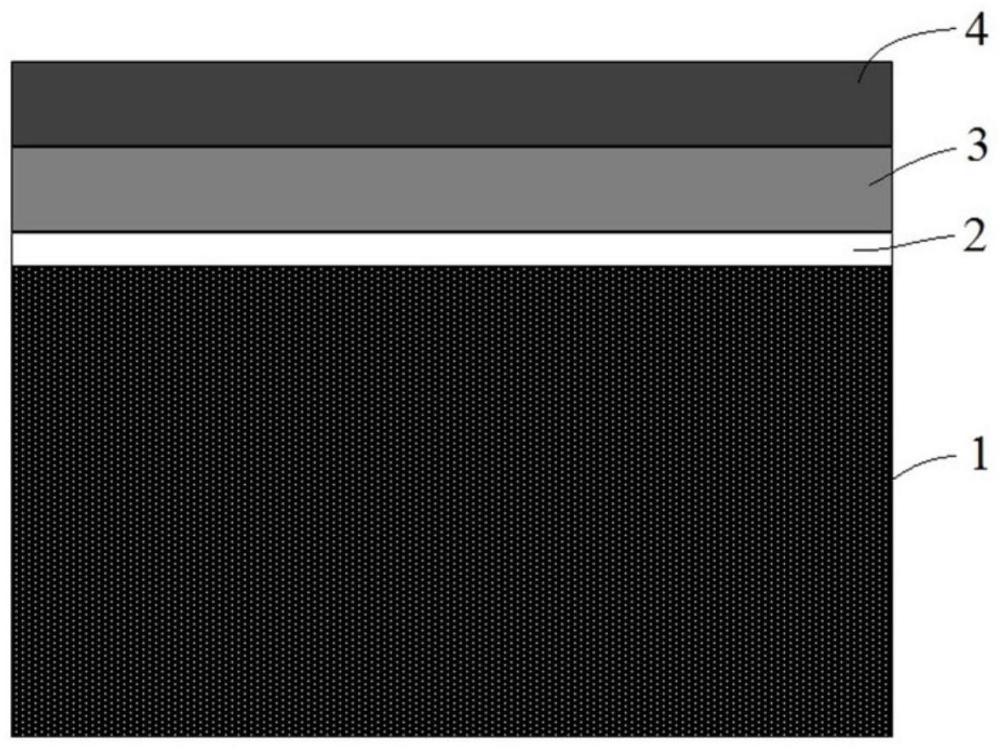

3、一种灰铸铁切削用涂层切削刀具的制备方法,包括在pcbn基体上由内向外依次沉积过渡层、第一多周期性涂层、第二多周期性涂层的步骤;所述第一多周期性涂层、第二多周期性涂层各自由一个周期涂层多次重复组成;所述第一多周期性涂层所含周期涂层为由内向外依次沉积的纳米altin层和纳米alticrn层;所述第二多周期性涂层所含周期涂层为由内向外依次沉积的纳米alticrn层和纳米alticrnbn层。

4、本发明的灰铸铁切削用涂层切削刀具的制备方法,具有超晶格纳米多层结构,保证了涂层的高硬度和高韧性,同时可阻止裂纹扩展,提高切削刀具的抗崩刃性;涂层中添加nb元素可进一步细化晶粒,提高涂层的抗剥落性,增加刀具的耐磨性。与常规涂层pcbn切削刀具相比,本发明所制备的pcbn切削刀具的使用寿命长,而且抗崩刃性显著改善。

5、优选地,所述第一多周期性涂层中,所述周期涂层的厚度为20~60nm,altin层和alticrn层的厚度比为1.0~1.5:1;所述第一多周期性涂层的总厚度为1~3μm。第一周期性涂层按上述方式设计,有利于提高涂层的致密性、结合力,从而更好地体现涂层的强韧性特征。

6、从原料成本以及涂层的综合性能方面考虑,进一步优选地,所述第一多周期性涂层中,所述周期涂层的厚度为40~50nm,altin层和alticrn层的厚度比为1.0~1.5:1;所述第一多周期性涂层的总厚度为1.2~2.0μm。

7、为高效获得第一周期性涂层,提高制品稳定性,优选地,采用磁控溅射法制备所述第一多周期性涂层,其中沉积altin层时,使用alti靶,n2压力控制为0.3~0.5pa,靶材功率为6500~9500w,基体偏压为90~120v,温度控制在500~550℃;沉积alticrn层时,使用alti靶和cral靶,n2压力控制为0.5~0.8pa,alti靶材功率为6500~9500w,cral靶材功率为2500~3000w,基体偏压为90~120v,温度控制在500~550℃。

8、为进一步提高涂层的致密性,保证涂层的高硬度、高韧性,优选地,所述第二多周期性涂层中,所述周期涂层的厚度为20~60nm,alticrn层和alticrnbn层的厚度比为1.0~1.5:1.0~1.5;所述第二多周期性涂层的总厚度为1~3μm。

9、从原料成本以及涂层的综合性能方面考虑,进一步优选地,所述第二多周期性涂层中,所述周期涂层的厚度为50~60nm,alticrn层和alticrnbn层的厚度比为1.0~1.5:1.0~1.5;所述第二多周期性涂层的总厚度为2~3μm。

10、为高效获得第二周期性涂层,提高制品稳定性,优选地,采用磁控溅射法制备所述第二多周期性涂层,沉积alticrn层时,使用alti靶和cral靶,n2压力控制为0.5~0.8pa,alti靶材功率为6500~9500w,cral靶材功率为2500~3000w,基体偏压为90~120v,温度控制在500~550℃;沉积alticrnbn层时,使用alti靶、cral靶和tinb靶,n2压力控制为0.8~1.0pa,alti靶材功率为6500~9500w,cral靶材功率为2500~3000w,tinb靶功率为2000~4000w,基体偏压为100~150v,温度控制在500~550℃。

11、为进一步提高涂层的结合强度,提高在高强度的切削冲击下涂层切削刀具的稳定性,优选地,沉积所述第二多周期性涂层后冷却,然后于-130~-150℃进行深冷处理。冷却时自然冷却至150℃以下即可。

12、为进一步改善深冷处理效果,提高处理效率,优选地,所述深冷处理的时间为12~24h。

13、优选地,所述过渡层为craln过渡层,所述过渡层的厚度为30~60nm。采用以上过渡层结构,有利于提高涂层致密性,并改善后续周期性涂层与基体的结合。

技术特征:1.一种灰铸铁切削用涂层切削刀具的制备方法,其特征在于,包括在pcbn基体上由内向外依次沉积过渡层、第一多周期性涂层、第二多周期性涂层的步骤;所述第一多周期性涂层、第二多周期性涂层各自由一个周期涂层多次重复组成;所述第一多周期性涂层所含周期涂层为由内向外依次沉积的纳米altin层和纳米alticrn层;所述第二多周期性涂层所含周期涂层为由内向外依次沉积的纳米alticrn层和纳米alticrnbn层。

2.如权利要求1所述的灰铸铁切削用涂层切削刀具的制备方法,其特征在于,所述第一多周期性涂层中,所述周期涂层的厚度为20~60nm,altin层和alticrn层的厚度比为1.0~1.5:1;所述第一多周期性涂层的总厚度为1~3μm。

3.如权利要求2所述的灰铸铁切削用涂层切削刀具的制备方法,其特征在于,所述第一多周期性涂层中,所述周期涂层的厚度为40~50nm,altin层和alticrn层的厚度比为1.0~1.5:1;所述第一多周期性涂层的总厚度为1.2~2.0μm。

4.如权利要求1或2或3所述的灰铸铁切削用涂层切削刀具的制备方法,其特征在于,采用磁控溅射法制备所述第一多周期性涂层,其中沉积altin层时,使用alti靶,n2压力控制为0.3~0.5pa,靶材功率为6500~9500w,基体偏压为90~120v,温度控制在500~550℃;沉积alticrn层时,使用alti靶和cral靶,n2压力控制为0.5~0.8pa,alti靶材功率为6500~9500w,cral靶材功率为2500~3000w,基体偏压为90~120v,温度控制在500~550℃。

5.如权利要求1所述的灰铸铁切削用涂层切削刀具的制备方法,其特征在于,所述第二多周期性涂层中,所述周期涂层的厚度为20~60nm,alticrn层和alticrnbn层的厚度比为1.0~1.5:1.0~1.5;所述第二多周期性涂层的总厚度为1~3μm。

6.如权利要求5所述的灰铸铁切削用涂层切削刀具的制备方法,其特征在于,所述第二多周期性涂层中,所述周期涂层的厚度为50~60nm,alticrn层和alticrnbn层的厚度比为1.0~1.5:1.0~1.5;所述第二多周期性涂层的总厚度为2~3μm。

7.如权利要求1或5或6所述的灰铸铁切削用涂层切削刀具的制备方法,其特征在于,采用磁控溅射法制备所述第二多周期性涂层,沉积alticrn层时,使用alti靶和cral靶,n2压力控制为0.5~0.8pa,alti靶材功率为6500~9500w,cral靶材功率为2500~3000w,基体偏压为90~120v,温度控制在500~550℃;沉积alticrnbn层时,使用alti靶、cral靶和tinb靶,n2压力控制为0.8~1.0pa,alti靶材功率为6500~9500w,cral靶材功率为2500~3000w,tinb靶功率为2000~4000w,基体偏压为100~150v,温度控制在500~550℃。

8.如权利要求1或2或5所述的灰铸铁切削用涂层切削刀具的制备方法,其特征在于,沉积所述第二多周期性涂层后冷却,然后于-130~-150℃进行深冷处理。

9.如权利要求8所述的灰铸铁切削用涂层切削刀具的制备方法,其特征在于,所述深冷处理的时间为12~24h。

10.如权利要求1或2或5所述的灰铸铁切削用涂层切削刀具的制备方法,其特征在于,所述过渡层为craln过渡层,所述过渡层的厚度为30~60nm。

技术总结本发明属于涂层切削刀具领域,具体涉及一种灰铸铁切削用涂层切削刀具的制备方法。该方法包括在PcBN基体上由内向外依次沉积过渡层、第一多周期性涂层、第二多周期性涂层的步骤;所述第一多周期性涂层所含周期涂层为由内向外依次沉积的纳米AlTiN层和纳米AlTiCrN层;所述第二多周期性涂层所含周期涂层为由内向外依次沉积的纳米AlTiCrN层和纳米AlTiCrNbN层。本发明的灰铸铁切削用涂层切削刀具的制备方法,具有超晶格纳米多层结构,保证了涂层的高硬度和高韧性,同时可阻止裂纹扩展,提高切削刀具的抗崩刃性;涂层中添加Nb元素可进一步细化晶粒,提高涂层的抗剥落性,增加刀具的耐磨性。技术研发人员:张敏捷,邢建军,董永芬受保护的技术使用者:富耐克超硬材料股份有限公司技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/298324.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

金属粉和其制造方法与流程

下一篇

返回列表