金属粉和其制造方法与流程

- 国知局

- 2024-09-19 14:28:11

本发明涉及金属粉和其制造方法,尤其涉及适合用于制造叠层陶瓷电容器的金属成分中的镍含量为99.5质量%以上的微细金属粉和其制造方法。

背景技术:

1、对于叠层陶瓷电容器(以下也称为“mlcc”)而言,要求小型化、高容量化,且要求电极和电介质层的薄层化,最薄的情况要求镍的电极层和电介质层都为0.5μm以下。随着这些层厚变薄,在以往的较厚层厚下没有显现的品质方面的问题变得显著。其一个例子是有时产生由电极的过烧结导致的陶瓷相间的短路。成为该过烧结的原因的是电极用原料粉中的粗大粒子,为了去除该粗大粒子,一般进行分级处理。

2、例如,在专利文献1中,以减少超过1μm的粗大粒子量、防止电容器间的金属粒子所导致的短路、得到高容量的mlcc作为课题,公开了将用气相氢还原法制造的镍粉制成浆料后,通过用离心分离机进行分级,去除粗大粒子,而获得一次粒子的平均粒径为0.05~0.3μm、且一次粒径为1μm以上的粒子个数为全部粒子个数的50ppm以下、且在一次粒子中具有平均粒径的0.6倍以下的粒径的粒子个数为全部粒子个数的10%以下的镍超微粉。

3、另外,在专利文献2中,以改善伴随内部电极的薄层化的电容器的容量降低为课题,公开了金属粉末,其特征在于,在金属粒子连接而成的连接粒子中,长宽比为1.2以上、圆形度为0.675以下、长径为金属粉末的个数50%直径的3倍以上的连接粒子包含于上述金属粉末中的比例以个数基准计为500ppm以下,上述金属粉末的微晶直径相对于个数50%直径的比为0.50以上,构成上述金属粒子的金属为镍。其中,记载了在还原反应工序和冷却工序中,通过在特定的处理条件下进行,抑制了成为粗大粒子的连接粒子的生成,获得上述的金属粉末。

4、现有技术文献

5、专利文献

6、专利文献1:日本专利第4409989号公报

7、专利文献2:日本专利第6553313号公报

技术实现思路

1、发明要解决的课题

2、然而,即使能够减少连接粒子而抑制电容器容量的降低,但对于作为mlcc的品质中的可靠性指标的裂纹产生的抑制、破坏电压的提高,仍有未能充分解决的问题。

3、本发明的目的在于解决所述现有技术的问题,并提供适合于内部电极的金属粉及其制造方法,所述内部电极是用于以高成品率制造即便电极层和电介质层薄层化、可靠性也优异的mlcc的内部电极。

4、用于解决课题的方案

5、本发明人等为了达到上述目的,对于金属粉的粉体特性和mlcc的可靠性进行了努力研究。首先,第一,为了以高成品率获得可靠性高的mlcc,需要有用于去除金属粒子中的粗大粒子、连接粒子的分级处理。但是,发现仅简单地进行分级处理,仍会有损害mlcc的可靠性的一部分囊状的粗大连接粒子残留于分级处理后的微粉侧。基于该见解,而意识到为了消除无法用分级处理去除的囊状的粗大连接粒子,需要在该分级处理前的阶段、即cvd反应的阶段生成的粉体中预先减少囊状的粗大连接粒子。

6、本发明是基于所述见解、并针对抑制上述无法用分级去除的一部分囊状的粗大连接粒子的生成的cvd反应方法进一步施加研究而完成的发明。即,本发明的要旨如以下所示。

7、[1]金属粉,其是以质量基准计金属成分的99.5%以上为镍、剩余部分为不可避免的杂质的金属粉,其特征在于,

8、在将构成前述金属粉的金属粒子的最大长径设为长径(l)、将该长径(l)的对角宽度设为短径(s)时,前述短径(s)与前述金属粒子的等效体积球直径(dpv)之比(s/dpv)为0.92以下、且前述等效体积球直径(dpv)与体积基准中位径(dpv50)之比(dpv/dpv50)为1.8以上的金属粒子的比例以体积基准计为1.0%以下,

9、前述金属粒子的前述体积基准中位径(dpv50)为0.08μm~0.35μm。

10、[2]如前述[1]的金属粉,其中前述金属粉的每1m2/g比表面积的s(硫)含量为70ppm~600ppm。

11、[3]如前述[1]或[2]的金属粉,其中前述金属粉的每1m2/g比表面积的氧(o)含量为1200ppm~7000ppm。

12、[4]金属粉的制造方法,其特征在于,连续进行

13、使金属化合物蒸发或气化而制成金属化合物气体的气化工序、使前述金属化合物气体与还原性气体反应而生成金属粉的反应工序,和

14、使前述生成的金属粉冷却的冷却工序,

15、在前述冷却工序中,经冷却的气体不会倒流至前述反应工序,

16、在前述冷却工序中,使用冷却用气体,该冷却用气体的量为反应所需要的惰性气体和前述还原性气体的总量的0.5倍摩尔量~5.0倍摩尔量。

17、[5]如前述[4]的金属粉的制造方法,其特征在于,对于前述金属粉而言,以质量基准计金属成分的99.5%以上为镍,剩余部分为不可避免的杂质,

18、在将构成前述金属粉的金属粒子的最大长径设为长径(l)、将该长径(l)的对角宽度设为短径(s)时,前述短径(s)与前述金属粒子的等效体积球直径(dpv)之比(s/dpv)为0.92以下、且前述等效体积球直径(dpv)与体积基准中位径(dpv50)之比(dpv/dpv50)为1.8以上的金属粒子的比例以体积基准计为1.0%以下,

19、前述金属粒子的前述体积基准中位径(dpv50)为0.08μm~0.35μm。

20、[6]如前述[5]的金属粉的制造方法,其中前述金属粉的每1m2/g比表面积的s(硫)含量为70ppm~600ppm。

21、[7]如前述[5]或[6]的金属粉的制造方法,其中前述金属粉的每1m2/g比表面积的氧(o)含量为1200ppm~7000ppm。

22、发明的效果

23、根据本发明,可提供适合于内部电极的金属粉和其制造方法,起到产业上显著的效果,所述内部电极是用于以高成品率制造即便电极层和电介质层薄层化、可靠性也优异的mlcc的内部电极。

24、附图的简单说明

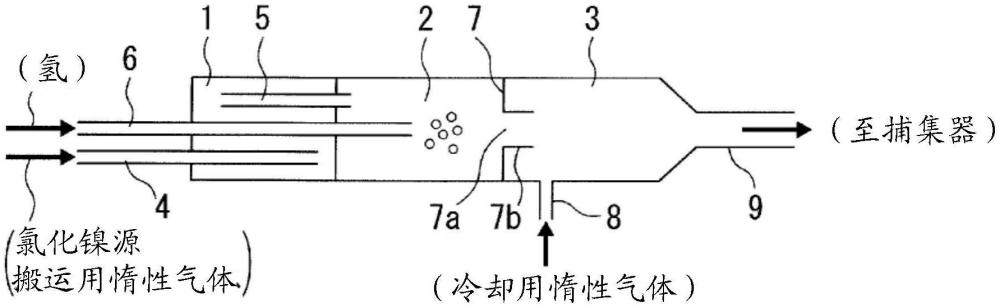

25、图1为表示本发明涉及的金属粉的制造装置的概要的示意截面图。

26、图2为表示囊状的连接粒子的概略的示意图。

27、图3为囊状的连接粒子的sem照片的图像。

技术特征:1.金属粉,其是以质量基准计金属成分的99.5%以上为镍、剩余部分为不可避免的杂质的金属粉,其特征在于,

2.根据权利要求1所述的金属粉,其特征在于,前述金属粉的每1m2/g比表面积的s(硫)含量为70ppm~600ppm。

3.根据权利要求1或2所述的金属粉,其特征在于,前述金属粉的每1m2/g比表面积的氧(o)含量为1200ppm~7000ppm。

4.金属粉的制造方法,其特征在于,连续进行

5.根据权利要求4所述的金属粉的制造方法,其特征在于,对于前述金属粉而言,以质量基准计金属成分的99.5%以上为镍,剩余部分为不可避免的杂质,

6.根据权利要求5所述的金属粉的制造方法,其特征在于,前述金属粉的每1m2/g比表面积的s(硫)含量为70ppm~600ppm。

7.根据权利要求5或6所述的金属粉的制造方法,其特征在于,前述金属粉的每1m2/g比表面积的氧(o)含量为1200ppm~7000ppm。

技术总结提供适合于内部电极的金属粉及其制造方法,所述内部电极是用于以高成品率制造可靠性优异的MLCC的内部电极。金属粉,其是金属成分的99.5质量%以上为镍的金属粉,构成金属粉的金属粒子的短径S与金属粒子的等效体积球直径D<subgt;PV</subgt;之比S/D<subgt;PV</subgt;为0.92以下、且等效体积球直径D<subgt;PV</subgt;与体积基准中位径D<subgt;PV50</subgt;之比D<subgt;PV</subgt;/D<subgt;PV50</subgt;为1.8以上的金属粒子的比例为1.0体积%以下,金属粒子的体积基准中位径D<subgt;PV50</subgt;为0.08μm~0.35μm。进而,优选每1m<supgt;2</supgt;/g比表面积的S含量为70ppm~600ppm,同样地O含量为1200ppm~7000ppm。另外,在连续进行气化工序、反应工序,冷却工序的金属粉的制造方法的冷却工序中,经冷却的气体不会倒流至反应工序,使用冷却用气体,该冷却用气体的量为惰性气体和还原性气体的总量的0.5~5.0倍摩尔量。技术研发人员:齐藤敢,山根浩志,牧濑贵纪,冈田淳受保护的技术使用者:杰富意矿物股份有限公司技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/298256.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表