一种耐高温且可局部更换的硅液冷却锭模及其使用方法与流程

- 国知局

- 2024-09-19 14:40:06

本发明涉及工业硅冶炼领域,特别涉及一种耐高温且可局部更换的硅液冷却锭模及其使用方法。

背景技术:

1、硅液冷却锭模是一种进行硅液冷却成型的支撑设备,工业硅冶炼产生的硅液需要经硅包转运后浇筑在模具中进行冷却,现有模具基本上都是采用铸铁铸造的形式。由于未冷却的硅液温度较高,能达到1800℃左右,在浇筑过程中硅液流到模具上的位置又是固定的,所以对冷却模具的中心冲刷、烧损严重,随着科技的不断发展,人们对于硅液冷却锭模的制造工艺要求也越来越高。

2、现有的硅液冷却锭模在使用时存在一定的弊端,模具中心烧损达到一定程度有硅水穿底的可能就无法使用,否则硅液烧穿模具所到之处的设备都会烧坏且存在极大的安全隐患。由于铸铁模具都需要定制且重量较大,采购成本高、周期长,一整块模具因局部烧损而报废,造成资源浪费,增加生产成本和员工劳动强度;

3、冷却模具为整体式,一体铸造而成,在高温硅液冲刷、烧损下使用寿命短,局部冲刷、烧损后无法局部修补,需整体更换;且模具更换成本较高;另外模具烧损后容易出现穿底硅液外漏情况,存在烧损设备、人员受伤的风险,为此,我们提出一种耐高温且可局部更换的硅液冷却锭模及其使用方法。

技术实现思路

1、解决的技术问题:针对现有技术的不足,本发明提供了一种耐高温且可局部更换的硅液冷却锭模及其使用方法,冷却锭模由4部分组成,直接与硅液接触部分为碳化硅结合氮化硅砖,具有耐高温、高温下强度大、抗冲刷等优点,使用寿命教铸铁大大提升,且局部冲刷、烧损后更换烧损部分即可,无需整体更换,局部更换成本更低低,大大降低了生产成本和人员劳动强度,可以有效解决背景技术中的问题。

2、技术方案:为实现上述目的,本发明采取的技术方案为:一种耐高温且可局部更换的硅液冷却锭模,包括外壳,所述外壳为方形凹槽,且在方形凹槽的底部设置有中间底板,所述中间底板的上端表面设置有复合石棉板,所述复合石棉板的上端表面设置有碳化硅结合氮化硅砖,所述中间底板与外壳四周有一定间隙,四组所述中间底板拼起来后放入外壳最下层,所述复合石棉板铺在中间底板上方,且大小铺满整组中间底板,所述碳化硅结合氮化硅砖由多个小块砖铺砌而成并铺满复合石棉板的上方表面。

3、作为本申请一种优选的技术方案,所述外壳底部及四周整体铸造,所述碳化硅结合氮化硅砖内部包括多个小块砖,且砖与砖的接触面为精加工面,采用无缝铺砌工艺,所述碳化硅结合氮化硅砖承接浇筑时硅包中的硅液。

4、作为本申请一种优选的技术方案,所述外壳的两边边侧焊接连接有不锈钢管,所述外壳上的一侧开设有料槽,所述外壳的凹槽内侧卡合定位有快拆式模座,所述快拆式模座与中间底板之间形成热膨胀伸缩缝,所述外壳的底部定位有上磁吸片,所述外壳的上端定位有下磁吸片。

5、作为本申请一种优选的技术方案,所述复合石棉板包括石棉片、聚酰亚胺板、聚硅氮烷板、聚氯乙烯板与环氧树脂板,所述聚氯乙烯板位于环氧树脂板的表面,所述聚硅氮烷板位于聚氯乙烯板的表面,所述聚酰亚胺板位于聚硅氮烷板的表面,所述石棉片位于聚酰亚胺板的表面。

6、作为本申请一种优选的技术方案,所述快拆式模座与外壳内侧的方形凹槽重合,所述快拆式模座直接放入外壳的凹槽内部进行卡合,所述中间底板的底部通过上磁吸片、下磁吸片与外壳之间快速定位。

7、作为本申请一种优选的技术方案,所述石棉片、聚酰亚胺板、聚硅氮烷板、聚氯乙烯板和环氧树脂板之间通过浇铸一体成型。

8、一种耐高温且可局部更换的硅液冷却锭模的使用方法,包括以下操作步骤:

9、s1:硅液冷却锭模由外壳、中间底板、石棉板、碳化硅结合氮化硅砖组成;

10、s2:外壳为方形凹槽,底部及四周为整体铸造,中间底板为一定厚度的长方形铸铁板,四块中间底板拼起来后放入外壳最下层,中间底板与外壳四周有一定间隙,用于热膨胀伸缩;

11、s3:石棉板铺在中间底板上方,大小铺满整个中间底板,碳化硅结合氮化硅砖由多个小块砖铺砌而成,铺在石棉板上方,浇筑时硅包中的硅液直接倒在凹槽内部的碳化硅结合氮化硅砖上;

12、s4:砖与砖的接触面为精加工面,采用无缝铺砌工艺,碳化硅结合氮化硅砖具有耐高温、高温下强度大、抗冲刷优点;

13、s5:在使用过程中硅水长时间冲刷导致砖块损坏,可局部更换损坏碳砖,砖下方设置石棉板防护,有效阻止硅液下漏烧坏设备并消除安全隐患;

14、s6:使用过程硅液冷却锭模外壳几乎不用更换,一般更换碳化硅结合氮化硅砖,在损坏严重情况下更换中间底板,且砖与底板损坏后不用全部更换,损坏的局部更换即可。

15、作为本申请一种优选的技术方案,所述s3步骤中碳化硅结合氮化硅砖通过碳化硅与氮化硅相结合一体制备,且采用无缝铺砌工艺进行铺砌。

16、有益效果:与现有技术相比,本发明提供了一种耐高温且可局部更换的硅液冷却锭模及其使用方法,具备以下有益效果:该一种耐高温且可局部更换的硅液冷却锭模及其使用方法,冷却锭模由4部分组成,直接与硅液接触部分为碳化硅结合氮化硅砖,具有耐高温、高温下强度大、抗冲刷等优点,使用寿命教铸铁大大提升,且局部冲刷、烧损后更换烧损部分即可,无需整体更换,局部更换成本更低低,大大降低了生产成本和人员劳动强度;

17、冷却锭模由4部分组成,直接与硅液接触部分为碳化硅结合氮化硅砖,具有耐高温、高温下强度大、抗冲刷等优点,使用寿命教铸铁大大提升,且局部冲刷、烧损后更换烧损部分即可,无需整体更换,局部更换成本更低低,大大降低了生产成本和人员劳动强度。另外在上层碳化硅结合氮化硅砖烧损硅液下漏情况下,下方还有石棉板、中间底板、外壳底防护,不会出现硅液外漏烧坏人员和设备情况,可有效保证安全,整个硅液冷却锭模结构简单,操作方便,使用的效果相对于传统方式更好。

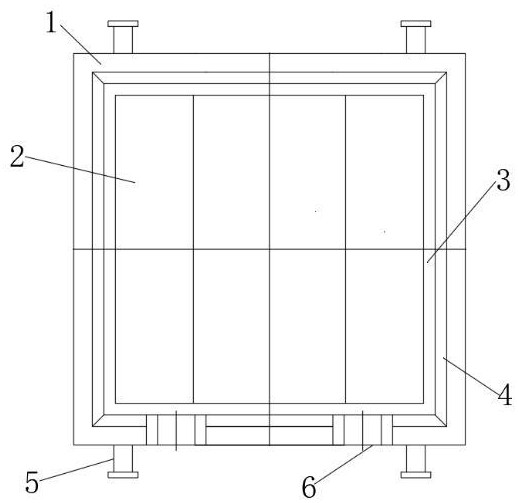

技术特征:1.一种耐高温且可局部更换的硅液冷却锭模,包括外壳(1),其特征在于:所述外壳(1)为方形凹槽,且在方形凹槽的底部设置有中间底板(2),所述中间底板(2)的上端表面设置有复合石棉板(3),所述复合石棉板(3)的上端表面设置有碳化硅结合氮化硅砖(4),所述中间底板(2)与外壳(1)四周有一定间隙,四组所述中间底板(2)拼起来后放入外壳(1)最下层,所述复合石棉板(3)铺在中间底板(2)上方,且大小铺满整组中间底板(2),所述碳化硅结合氮化硅砖(4)由多个小块砖铺砌而成并铺满复合石棉板(3)的上方表面。

2.根据权利要求1所述的一种耐高温且可局部更换的硅液冷却锭模,其特征在于:所述外壳(1)底部及四周整体铸造,所述碳化硅结合氮化硅砖(4)内部包括多个小块砖,且砖与砖的接触面为精加工面,采用无缝铺砌工艺,所述碳化硅结合氮化硅砖(4)承接浇筑时硅包中的硅液。

3.根据权利要求1所述的一种耐高温且可局部更换的硅液冷却锭模,其特征在于:所述外壳(1)的两边边侧焊接连接有不锈钢管(5),所述外壳(1)上的一侧开设有料槽(6),所述外壳(1)的凹槽内侧卡合定位有快拆式模座(13),所述快拆式模座(13)与中间底板(2)之间形成热膨胀伸缩缝(12),所述外壳(1)的底部定位有上磁吸片(14),所述外壳(1)的上端定位有下磁吸片(15)。

4.根据权利要求1所述的一种耐高温且可局部更换的硅液冷却锭模,其特征在于:所述复合石棉板(3)包括石棉片(7)、聚酰亚胺板(8)、聚硅氮烷板(9)、聚氯乙烯板(10)与环氧树脂板(11),所述聚氯乙烯板(10)位于环氧树脂板(11)的表面,所述聚硅氮烷板(9)位于聚氯乙烯板(10)的表面,所述聚酰亚胺板(8)位于聚硅氮烷板(9)的表面,所述石棉片(7)位于聚酰亚胺板(8)的表面。

5.根据权利要求3所述的一种耐高温且可局部更换的硅液冷却锭模,其特征在于:所述快拆式模座(13)与外壳(1)内侧的方形凹槽重合,所述快拆式模座(13)直接放入外壳(1)的凹槽内部进行卡合,所述中间底板(2)的底部通过上磁吸片(14)、下磁吸片(15)与外壳(1)之间快速定位。

6.根据权利要求4所述的一种耐高温且可局部更换的硅液冷却锭模,其特征在于:所述石棉片(7)、聚酰亚胺板(8)、聚硅氮烷板(9)、聚氯乙烯板(10)和环氧树脂板(11)之间通过浇铸一体成型。

7.一种耐高温且可局部更换的硅液冷却锭模的使用方法,其特征在于:包括以下操作步骤:

8.根据权利要求7所述的一种耐高温且可局部更换的硅液冷却锭模的使用方法,其特征在于:所述s3步骤中碳化硅结合氮化硅砖通过碳化硅与氮化硅相结合一体制备,且采用无缝铺砌工艺进行铺砌。

技术总结本发明公开了一种耐高温且可局部更换的硅液冷却锭模及其使用方法,包括外壳,所述外壳为方形凹槽,且在方形凹槽的底部设置有中间底板,所述中间底板的上端表面设置有复合石棉板,所述复合石棉板的上端表面设置有碳化硅结合氮化硅砖,中间底板与外壳四周有一定间隙,四组中间底板拼起来后放入外壳最下层。本发明所述的一种耐高温且可局部更换的硅液冷却锭模及其使用方法,冷却锭模由4部分组成,直接与硅液接触部分为碳化硅结合氮化硅砖,具有耐高温、高温下强度大、抗冲刷等优点,使用寿命教铸铁大大提升,且局部冲刷、烧损后更换烧损部分即可,无需整体更换,局部更换成本更低低,大大降低了生产成本和人员劳动强度。技术研发人员:杨昊,郝雄风,王保平受保护的技术使用者:弘元能源科技(包头)有限公司技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/299498.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表