一种汽车侧围外板用冷轧超深冲钢带的生产方法与流程

- 国知局

- 2024-09-19 14:37:22

本发明涉及材料成型领域,尤其涉及一种汽车侧围外板用冷轧超深冲钢带的生产方法。

背景技术:

1、汽车侧围外板零件是车身重要的冲压件之一,成形过程极其复杂,且难度较大,需求钢带具有较好的冲压成形性能。超深冲用钢属于超低碳i f钢,即无间隙原子钢,该产品采用bof吹炼+rh真空处理等冶炼技术,使c、n含量保持在较低的范围(一般≤0.0040%),再加入一定量的钛(t i)、铌(nb)等强碳氮化合物形成元素,将超低碳钢中的碳、氮等间隙原子完全固定为碳氮化合物,得到洁净铁素体钢,使钢带具有最大的加工硬化指数n、塑性应变比r值及较低的屈强比,从而使其具有极优异的深冲性能,在汽车工业上得到了广泛应用,可满足侧围外板的成形要求。此外,汽车侧围外板对钢带表面质量要求较高(表面质量等级fd),为了获得较好的表面质量严格控制炼钢工序,减少夹杂的产生,并全工艺流程采用一贯制管理,连退工序平整机采用镀铬辊,优化钢带表面质量及表面粗糙度。

技术实现思路

1、本发明的目的是提供一种汽车侧围外板用冷轧超深冲钢带的生产方法,在超低碳钢中添加一定量的t i元素,t i固定c、n间隙原子,得到无间隙原子i f钢,使钢带具有显著的无时效特性;在c、n元素含量极低的情况下,严格控制p、mn等强化元素的含量,使钢带具有较低的屈服强度及一定的抗拉强度。炼钢工序严格控制吹氧量,减少夹杂的产生;热轧工序采用低的加热温度、高的除鳞水压力及较快的冷却方式,减少钢带表面氧化物的形成,优化钢带表面质量,细化晶粒,通过细晶强化提高产品抗拉强度;连退工序采用高温退火,按厚度组距采用不同的平整机延伸率,同时平整机工作辊采用镀铬辊。实现成品屈服强度120-150mpa,抗拉强度270-330mpa,断后伸长率42.0-52.0%(横向,拉伸检验:l0=80mm,b=20mm),n值0.23-0.25,r值2.50-3.90,表面粗糙度0.8-1.4μm。保证较低的屈强比≤0.48,高的断后伸长率与r值,从而具有优异的冲压成形性能。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种汽车侧围外板用冷轧超深冲钢带的生产方法,制备低屈强比的超深冲冷轧钢带,其质量百分比的化学成分:c≤0.0040%、s i≤0.030%、mn≤0.25%、p≤0.020%、t i 0.050-0.080%、al 0.020-0.070%、s≤0.015%、n≤0.0040%,余量为fe和不可避免的杂质;其生产方法包括:

4、炼钢工艺:铁水→转炉炼钢→rh精炼→板坯连铸;铁水经脱硫预处理后进行转炉冶炼,要求入转炉铁水硫含量要求小于0.004%,铁水渣扒清面积大于95%;转炉冶炼要求出钢温度≥1670℃,必须使用周转包出钢,出钢温降要求小于70℃;rh工序要求根据转炉供rh钢水就位成分及温度进行深脱碳处理,脱碳结束后,根据定氧情况加入铝粒脱氧,循环5分钟以上后加入钛铁合金调整成分;调成分完毕后确保真空循环不小于4min方可测温、取样,钛铁加入后,纯脱气时间保证6min以上,钢水过热度20-60℃;

5、热轧工艺:板坯加热→高压水除鳞→定宽压力机→e1 r1粗轧机轧制→e2r2粗轧机轧制→飞剪→高压水除鳞→f1-f7精轧机轧制→加密型层流冷却→卷取→托盘运输系统→取样、检验;其板坯加热温度为1150-1220℃;加热时间150-300min;粗轧模式采用3+5;精轧终轧温度890-940℃,卷取温度为680-760℃;

6、冷轧工艺:酸轧开卷→焊接→拉矫→酸洗→漂洗→烘干→切边→连轧机冷轧→分切→卷取→离线检查→称重→标识→打捆→包装→入库→连退开卷→焊接→清洗→入口活套→退火炉→出口活套→平整→检查活套→切边→表面检查→涂油→卷取→称重→取样、检验;退火工艺参数:加热和均热段出口温度780-850℃,缓冷段出口温度600-700℃,快冷段出口温度≤400℃,过时效段温度≤400℃,终冷段出口温度≤180℃,平整机工作辊采用镀硌辊,平整机延伸率0.5-1.1%。

7、进一步的,其质量百分比的化学成分:c 0.0010-0.0031%、s i≤0.030%、mn0.05-0.20%、p 0.004-0.018%、t i 0.050-0.078%、al 0.020-0.065%、s0.003-0.012%、n 0.0010-0.0036%,余量为fe和不可避免的杂质。

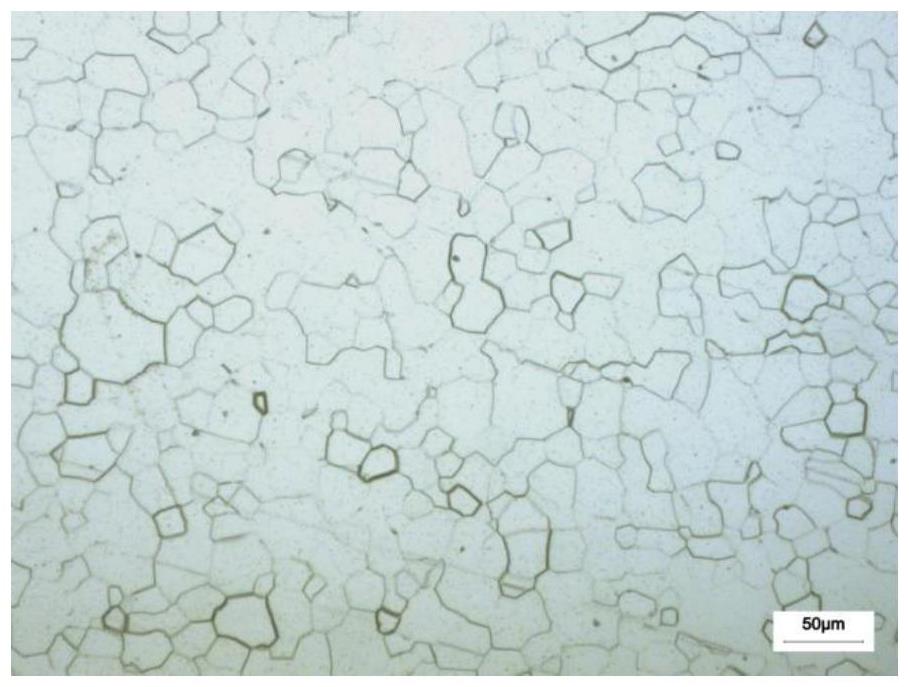

8、进一步的,金相组织为等轴铁素体。

9、进一步的,金相组织晶粒度7.0-9.0级。

10、进一步的,成品性能:屈服强度rp0.2120-150mpa,抗拉强度rm270-330mpa,延伸率a8042.0-52.0%。

11、进一步的,表面质量fd,表面粗糙度0.8-1.4μm

12、与现有技术相比,本发明的有益技术效果:

13、本发明为保证生产钢带具有较低的屈服强度及良好的塑性,严格控制c、n元素及有害元素o、s在较低的水平,同时在超低碳钢中加入适量的ti合金元素(剩余t i计算公式:ti剩余=ti-(3.4×n+1.5×s+4×c)进行成分设计,考虑到钛的收得率及成分变化影响,过剩钛控制范围为0.02%-0.04%),与钢中的碳、氮间隙原子结合生成碳氮化合物,使钢带具有明显的无时效性,实现性能稳定性;同时为了保证钢带具有一定的抗拉强度,严格控制p与mn强化元素含量。生产工艺方面,摸索不同的生产工艺参数对屈服与抗拉强度的影响差异,热轧工序采用较强的冷却速度,细化钢带金相组织,实现细晶强化,使钢带获得较高的抗拉强度,从而实现低屈强比,提高产品变形能力。生产工艺经过冶炼、2250mm轧机、酸连轧和连续退火工艺,重点设计成分、热轧和冷轧核心工艺。

14、本发明炼钢工序采用rh精炼工艺加真空脱气技术,c与n元素含量不高于0.0040%,钢质纯净;采用t i合金元素固定c、n间隙原子,形成无间隙原子钢,具有无时效性和良好的性能稳定性;热轧工序采用低的加热温度有利的控制了氧化铁皮的产生,并节约了能耗,同时增加除鳞水压力去除板坯表面氧化铁皮,提高热轧后钢带表面质量,为连退工序后钢带表面达到表面质量等级fd奠定了基础;连续退火工序采用高温退火实现快速再结晶,按厚度组距设定不同的平整机延伸率,同时采用镀铬辊优化钢带表面质量,实现表面质量等级fd,钢带表面粗糙度范围0.8-1.4μm。

技术特征:1.一种汽车侧围外板用冷轧超深冲钢带的生产方法,其特征在于:制备低屈强比的超深冲冷轧钢带,其质量百分比的化学成分:c≤0.0040%、si≤0.030%、mn≤0.25%、p≤0.020%、ti 0.050-0.080%、al 0.020-0.070%、s≤0.015%、n≤0.0040%,余量为fe和不可避免的杂质;其生产方法包括:

2.根据权利要求1所述的汽车侧围外板用冷轧超深冲钢带的生产方法,其特征在于:其质量百分比的化学成分:c 0.0010-0.0031%、si≤0.030%、mn 0.05-0.20%、p 0.004-0.018%、ti 0.050-0.078%、al 0.020-0.065%、s 0.003-0.012%、n 0.0010-0.0036%,余量为fe和不可避免的杂质。

3.根据权利要求1所述的汽车侧围外板用冷轧超深冲钢带的生产方法,其特征在于:金相组织为等轴铁素体。

4.根据权利要求2所述的汽车侧围外板用冷轧超深冲钢带的生产方法,其特征在于:金相组织晶粒度7.0-9.0级。

5.根据权利要求1所述的汽车侧围外板用冷轧超深冲钢带的生产方法,其特征在于:成品性能:屈服强度rp0.2120-150mpa,抗拉强度rm 270-330mpa,延伸率a8042.0-52.0%。

6.根据权利要求1所述的汽车侧围外板用冷轧超深冲钢带的生产方法,其特征在于:表面质量fd,表面粗糙度0.8-1.4μm。

技术总结本发明公开了一种汽车侧围外板用冷轧超深冲钢带的生产方法,其质量百分比的化学成分:C≤0.0040%、S i≤0.030%、Mn≤0.25%、P≤0.020%、T i 0.050‑0.080%、A l 0.020‑0.070%、S≤0.015%、N≤0.0040%,余量为Fe和不可避免的杂质;具体公开了其制备工艺。实现成品屈服强度120‑150MPa,抗拉强度270‑330MPa,断后伸长率42.0‑52.0%,n值0.23‑0.25,r值2.50‑3.90,表面粗糙度0.8‑1.4μm。保证较低的屈强比≤0.48,高的断后伸长率与r值,具有优异的冲压成形性能。技术研发人员:齐蒙,路璐,刘妍,杨维宇,白晓东受保护的技术使用者:包头钢铁(集团)有限责任公司技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/299209.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

轴套加工装置的制作方法

下一篇

返回列表