一种箱梁翼缘板成型改良模板及箱梁翼缘板痕迹处理工艺的制作方法

- 国知局

- 2024-09-19 14:40:27

本发明涉及箱梁制备,具体是涉及一种箱梁翼缘板成型改良模板及箱梁翼缘板痕迹处理工艺。

背景技术:

1、箱梁,桥梁工程中梁的一种,内部为空心状,上部两侧有翼缘,类似箱子,因而得名。分单箱、多箱等。钢筋混凝土结构的箱梁分为预制箱梁和现浇箱梁。在独立场地预制的箱梁结合架桥机可在下部工程完成后进行架设,可加速工程进度、节约工期;现浇箱梁多用于大型连续桥梁。常见的以材料分,主要有两种,一是预应力钢筋砼箱梁,一是钢箱梁。其中,预应力钢筋砼箱梁为现场施工,除了有纵向预应力外,有些还设置横向预应力;钢箱梁一般是在工厂中加工好后再运至现场安装,有全钢结构,也有部分加钢筋砼铺装层。其中钢箱梁,又叫钢板箱形梁,是大跨径桥梁常用的结构形式。一般用在跨度较大的桥梁上。外形像一个箱子故叫做钢箱梁。

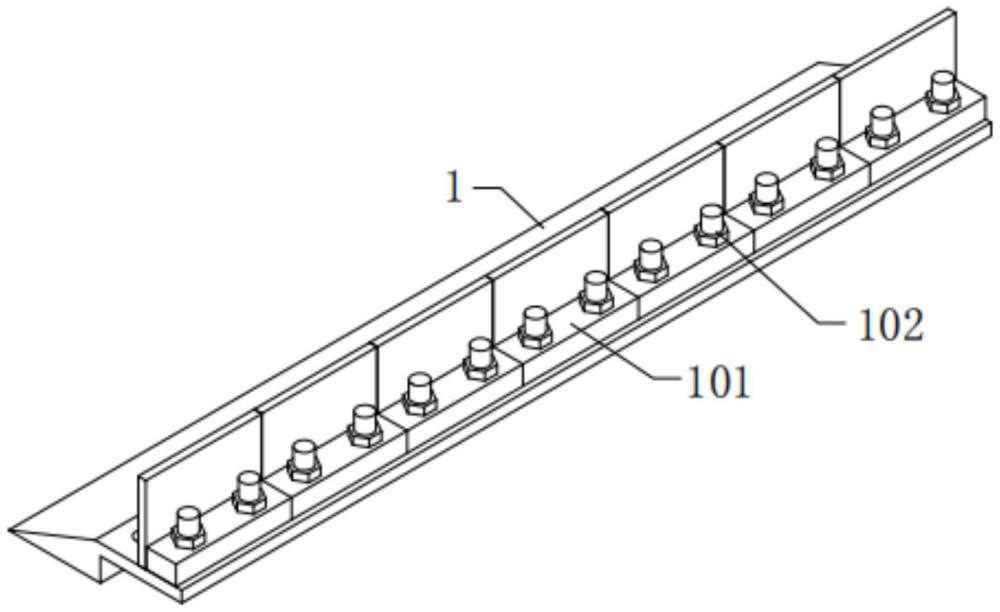

2、在实际生产中,箱梁预制数量多,梁宽变化种类复杂,按照传统一种梁宽来做一套侧模,这样就无形中增加成本,并且模板自身利用率不高,为了提升箱梁预制施工效率,匹配智慧生产线施工工艺,因此在模板设计之初,就设计成通用模板,随着箱梁宽度变化,调整梳齿板位置,螺栓固定,从而改变梁宽,保证箱梁预制。目前生产在宽度为2.4m和2.2m的箱梁翼缘板时或者宽度为2.85m和2.45m的箱梁翼缘板时,如图1-3所示,在模板底板1上开设两排安装孔103,然后通过螺栓102配合安装孔103将梳齿板101固定在模板底板1对应的位置上,即可实现生产在宽度为2.4m和2.2m的箱梁翼缘板或者宽度为2.85m和2.45m的箱梁翼缘板的目的,这样能够节省成本,提高资源利用率,该种设计虽然可以节省成本,提高资源利用率,但是在生产宽度较宽的箱梁翼缘板时,比如宽度为2.4m和2.85m的箱梁翼缘板,需要通过螺栓102将梳齿板101调节到最外排安装孔103的位置处,那么浇筑生产出来的箱梁翼缘板底部将会具有内侧排安装孔103留下较为明显的孔洞印迹,影响箱梁翼缘板的美观,此外,由于箱梁翼缘板长度较长,一般需要使用很多梳齿板101,在通过螺栓102调节很多梳齿板101的位置时也需要耗费大量时间,从而影响生产效率。

3、为此,提出一种箱梁翼缘板成型改良模板及箱梁翼缘板痕迹处理工艺。

技术实现思路

1、本发明以解决背景技术中提出的问题为目的,提供了一种箱梁翼缘板成型改良模板及箱梁翼缘板痕迹处理工艺。

2、具体技术方案如下:

3、本发明提供一种箱梁翼缘板成型改良模板,包括:

4、用于箱梁翼缘板成型的模板底板,所述模板底板上的安装孔均采用封堵块封堵,所述封堵块的上部与所述模板底板上部齐平设置,所述模板底板的上部并排放置有若干梳齿板,若干所述梳齿板的底部均与所述模板底板的上部贴合设置;

5、还包括用于驱动若干所述梳齿板在所述模板底板上部改变位置的液压驱动装置。

6、作为本发明的一种优选方案,所述液压驱动装置包括液压缸以及连接板,所述液压缸固定安装在底部固定板的上部,所述底部固定板固定在地面上,所述连接板固定安装在若干所述梳齿板的外侧,且所述连接板与所述液压缸的活塞杆固定连接。

7、作为本发明的一种优选方案,所述液压缸通过配装座固定安装在底部固定板的上部。

8、作为本发明的一种优选方案,还包括若干组等距布置的限位机构,每组所述限位机构均包括连接块、限位滑套以及限位滑杆,所述连接块固定安装在所述底部固定板的上部,所述限位滑套固定安装在所述连接块的上部,所述限位滑杆滑动穿过在所述限位滑套内部,且所述限位滑杆的一端与所述连接板背向所述梳齿板的一侧面固定连接,所述限位滑杆平行于所述液压缸的活塞杆设置。

9、作为本发明的一种优选方案,所述液压缸的活塞杆上滑动套装有直线轴承,所述直线轴承与所述底部固定板之间通过连接座固定连接。

10、作为本发明的一种优选方案,若干所述梳齿板之间相互贴合设置。

11、作为本发明的一种优选方案,所述封堵块为聚乙烯封堵块。

12、本发明还提供一种箱梁翼缘板痕迹处理工艺,采用封堵块将模板底板上的安装孔进行封堵,具体方法如下:

13、将封堵块强行压入模板底板上的安装孔内,或者将封堵块熔融后填入模板底板上的安装孔内,并保持封堵块的上部凸出安装孔的上部,然后采用抛光机将封堵块上部的凸出部分打磨去掉,使得封堵块的上部与模板底板上部齐平,同时保证封堵块的上部与安装孔之间无缝隙,采用箱梁翼缘板成型改良模板制备箱梁翼缘板,能够避免箱梁翼缘板底部出现安装孔的痕迹。

14、上述的箱梁翼缘板痕迹处理工艺,其中:当将封堵块熔融后填入模板底板上的安装孔内时,必须等待封堵块重新凝固硬化后方可采用抛光机将封堵块上部的凸出部分打磨去掉。

15、上述的箱梁翼缘板痕迹处理工艺,其中:通过橡胶锤将封堵块强行锤入模板底板上的安装孔内,能够避免破坏模板底板上表面的光滑度。

16、本发明具有以下有益效果:

17、1、本发明提供的箱梁翼缘板成型改良模板,将原有的模板底板上的安装孔均采用封堵块封堵,且将封堵块的上部与模板底板上部齐平设置,可以解决在生产宽度较宽的箱梁翼缘板时底部留下较为明显的孔洞痕迹的问题,从而提升箱梁翼缘板的美观度,同时使得老旧模板得到重新应用,有效提高资源利用率,节省成本,此外,采用液压缸驱动若干梳齿板在模板底板的上部改变位置,操作过程不仅可以节约大量时间,还能大幅提高生产效率,尤为重要的是,可以通过利用液压缸调节若干梳齿板在模板底板上部改变多种位置,从而使得该箱梁翼缘板成型改良模板能够生产多种不同宽度的箱梁翼缘板,实用性得到大幅提升。

18、2、本发明提供的箱梁翼缘板痕迹处理工艺,使用步骤简单,安全有效,制备箱梁翼缘板时,能够避免箱梁翼缘板底部出现安装孔的痕迹,从而提升箱梁翼缘板的美观度。

技术特征:1.一种箱梁翼缘板成型改良模板,其特征在于,包括:

2.根据权利要求1所述的箱梁翼缘板成型改良模板,其特征在于,所述液压驱动装置(3)包括液压缸(301)以及连接板(303),所述液压缸(301)固定安装在底部固定板(5)的上部,所述底部固定板(5)固定在地面上,所述连接板(303)固定安装在若干所述梳齿板(101)的外侧,且所述连接板(303)与所述液压缸(301)的活塞杆固定连接。

3.根据权利要求2所述的箱梁翼缘板成型改良模板,其特征在于,所述液压缸(301)通过配装座(302)固定安装在底部固定板(5)的上部。

4.根据权利要求2所述的箱梁翼缘板成型改良模板,其特征在于,还包括若干组等距布置的限位机构(4),每组所述限位机构(4)均包括连接块(401)、限位滑套(402)以及限位滑杆(403),所述连接块(401)固定安装在所述底部固定板(5)的上部,所述限位滑套(402)固定安装在所述连接块(401)的上部,所述限位滑杆(403)滑动穿过在所述限位滑套(402)内部,且所述限位滑杆(403)的一端与所述连接板(303)背向所述梳齿板(101)的一侧面固定连接,所述限位滑杆(403)平行于所述液压缸(301)的活塞杆设置。

5.根据权利要求2所述的箱梁翼缘板成型改良模板,其特征在于,所述液压缸(301)的活塞杆上滑动套装有直线轴承(304),所述直线轴承(304)与所述底部固定板(5)之间通过连接座(305)固定连接。

6.根据权利要求1-5任一所述的箱梁翼缘板成型改良模板,其特征在于,若干所述梳齿板(101)之间相互贴合设置。

7.根据权利要求1-6任一所述的箱梁翼缘板成型改良模板,其特征在于,所述封堵块(2)为聚乙烯封堵块。

8.一种箱梁翼缘板痕迹处理工艺,其特征在于,采用权利要求7中的封堵块(2)将模板底板(1)上的安装孔进行封堵,具体方法如下:

9.根据权利要求8所述的箱梁翼缘板痕迹处理工艺,其特征在于,当将封堵块(2)熔融后填入模板底板(1)上的安装孔内时,必须等待封堵块(2)重新凝固硬化后方可采用抛光机将封堵块(2)上部的凸出部分打磨去掉。

10.根据权利要求8所述的箱梁翼缘板痕迹处理工艺,其特征在于,通过橡胶锤将封堵块(2)强行锤入模板底板(1)上的安装孔内,能够避免破坏模板底板(1)上表面的光滑度。

技术总结本发明提供了一种箱梁翼缘板成型改良模板及箱梁翼缘板痕迹处理工艺,包括:用于箱梁翼缘板成型的模板底板以及液压驱动装置。模板底板上的安装孔均采用封堵块封堵,封堵块的上部与模板底板上部齐平设置,模板底板的上部并排放置有若干梳齿板,若干梳齿板的底部均与模板底板的上部贴合设置;液压驱动装置用于驱动若干梳齿板在模板底板的上部改变位置。本发明提供的箱梁翼缘板成型改良模板,解决了在生产宽度较宽的箱梁翼缘板时底部留下较为明显的孔洞痕迹的问题,从而提升箱梁翼缘板的美观度,同时使得老旧模板得到重新应用,有效提高资源利用率,节省成本,操作过程不仅可以节约大量时间,还能大幅提高生产效率。技术研发人员:倪广聚,张泽鹏,刘文彬,曲家新,邹晓以,王康乐,何鑫,陈治锰,赵钰龙,李春潮受保护的技术使用者:中交第一航务工程局有限公司技术研发日:技术公布日:2024/9/17本文地址:https://www.jishuxx.com/zhuanli/20240919/299554.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表