一种叠片机隔离膜自动接带换卷装置及自动叠片系统的制作方法

- 国知局

- 2024-10-09 15:54:42

本技术涉及新能源电池,具体地,涉及一种叠片机隔离膜自动接带换卷装置及具有该装置的自动叠片系统。

背景技术:

1、随着国家政策推进,以及能源环境局势日益严峻,电动汽车在国内以及全球得到了大力发展。电芯制造,作为电动汽车的核心部件动力电池,其制造效率,严重影响目前动力电池产能。

2、目前大型锂离子动力电池的制造过程中,通常采用叠片机将锂离子电池的正、负极片与隔离膜做z型叠片装配,制作成电芯。而隔离膜的制造过程中,一般采用隔离膜卷绕装置对隔离膜进行卷绕,使其以料卷的方式投入至叠片等后面制程。

3、在叠片机正常生产的过程当中,当一卷隔离膜用完时,设备会提前进行预警,现场作业人员依据个人经验经过现场观察确认剩余隔离膜长度是否足以叠完下一个完整电芯,若不能,则需要选择合适的时机将设备停止后,通过一系列的手动操作对隔离膜卷材进行更换,并将新的隔离膜重新穿带至叠台位置。

4、以上人工手动操作的过程中,叠片设备需停止正常生产,并且每次重新穿带会浪费一定长度的隔离膜,造成了生产物料的浪费与生产效率的损失。

技术实现思路

1、本实用新型旨在至少在一定程度上解决相关技术中的技术问题之一。

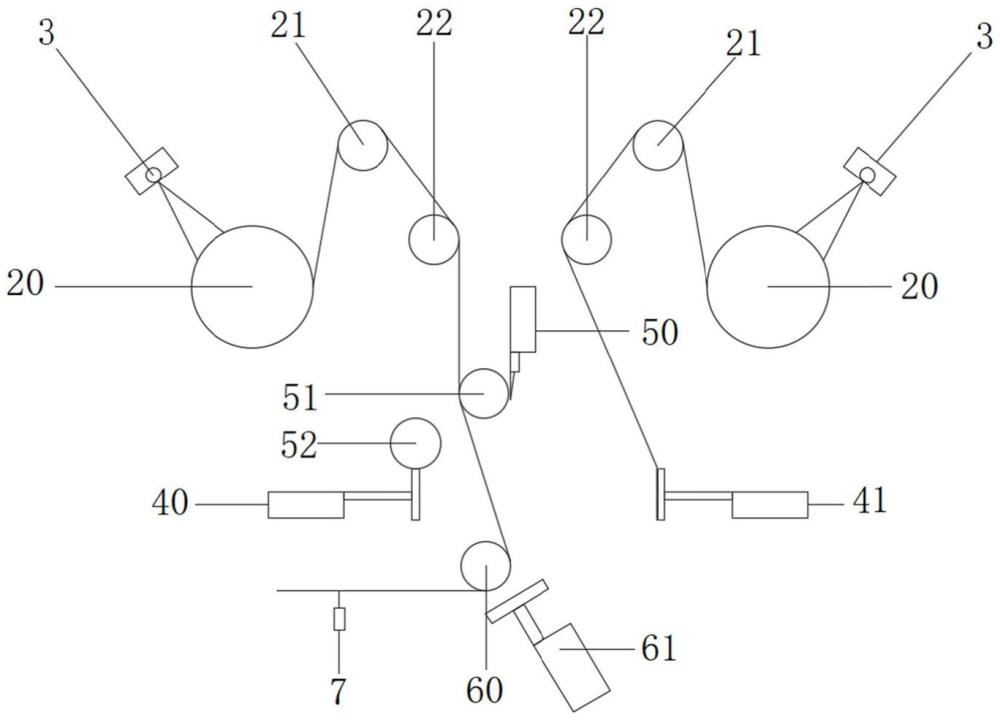

2、为此,本实用新型的实施例提出一种叠片机隔离膜自动接带换卷装置,包括:

3、隔离膜放卷组件一,用于初始状态的放卷作业;

4、隔离膜放卷组件二,与所述隔离膜放卷组件一相对设置;当所述隔离膜放卷组件一处于正常工作状态时,所述隔离膜放卷组件二处于准备状态;

5、隔离膜余量检测部件,设置有两个,分别用于检测所述隔离膜放卷组件一和隔离膜放卷组件二的隔离膜余量;

6、隔离膜接膜组件,设置于所述隔离膜放卷组件一和所述隔离膜放卷组件二输送路径的下游位置,用于将所述隔离膜放卷组件一和所述隔离膜放卷组件二上的隔离膜进行接膜。

7、在本实用新型的方案中,设置有隔离膜放卷组件一和隔离膜放卷组件二,当隔离膜放卷组件一输送隔离膜时,隔离膜放卷组件二处于备用状态,当隔离膜余量检测部件检测到隔离膜放卷组件一上的隔离膜将用尽时,能够通过隔离膜接膜组件进行隔离膜放卷组件一和隔离膜放卷组件二的自动接膜作业,并切换至隔离膜放卷组件二继续输送隔离膜;通过自动接带换卷的方式,取消了人员的手动操作,降低了现场人员的工作频次,同时减少了因接带换料导致的停机时间,保证了叠片系统的工作时长,进而极大的提高了叠片系统整体的生产效率;系统实时监控卷径并计算剩余隔离膜长度,自动判断并启动自动接带换卷功能,更加精确可靠。并且保留了叠台至接带处的原有隔离膜,在后续自动排除隔离膜粘连处接头过程中,实现了隔离膜的自动纠偏,避免了人员重新穿带过程中产生隔离膜偏差,提高了叠片的隔离膜对其度的同时,同时避免人员在纠偏过程中造成的隔离膜的浪费,节约了生产材料,进而有利于降低生产成本。

8、在上述一种叠片机隔离膜自动接带换卷装置的优选方案中,还包括隔离膜切断组件,设置于所述隔离膜接膜组件接膜位置的上游,当所述隔离膜接膜组件进行接膜作业后,用于切断所述隔离膜放卷组件一的余膜。

9、在上述一种叠片机隔离膜自动接带换卷装置的优选方案中,还包括换膜阻断组件,能够在输送路径的下游挤压所述隔离膜,阻断隔离膜的移动。

10、在上述一种叠片机隔离膜自动接带换卷装置的优选方案中,还包括厚度检测部件,设置于输送路径的下游位置,用于检测隔离膜的厚度变化,确定接膜位置。

11、在上述一种叠片机隔离膜自动接带换卷装置的优选方案中,所述隔离膜放卷组件一和所述隔离膜放卷组件二结构相同,均包括隔离膜输送辊、导向辊一和导向辊二;所述隔离膜输送辊上的隔离膜卷依次经过所述导向辊一和所述导向辊二进行输送;所述隔离膜余量检测部件与所述隔离膜输送辊对应设置。

12、在上述一种叠片机隔离膜自动接带换卷装置的优选方案中,所述隔离膜接膜组件包括:

13、线性驱动机构一和线性驱动机构二,分别相向设置于隔离膜输送路径的两侧;所述线性驱动机构一和线性驱动机构二的挤压端均设置有挤压件,能够向中部挤压隔离膜;

14、真空吸附部件,设置于所述线性驱动机构二的挤压端;用于吸附所述隔离膜放卷组件二上备用隔离膜的接膜端;

15、粘接部件,贴附于所述备用隔离膜的接膜端,且处于所述备用隔离膜与输送过程中的隔离膜之间。

16、在上述一种叠片机隔离膜自动接带换卷装置的优选方案中,所述隔离膜切断组件包括:

17、线性驱动机构三,设置于所述隔离膜放卷组件一和所述隔离膜放卷组件二之间,其动作端设置有模切刀;

18、导向辊三,设置于所述线性驱动机构三与所述隔离膜放卷组件一之间;

19、导向辊四,连接于所述线性驱动机构一的动作端,所述线性驱动机构一能够带动所述导向辊四移动至所述线性驱动机构三的另一侧,使隔离膜形成与所述模切刀对应的切割区。

20、在上述一种叠片机隔离膜自动接带换卷装置的优选方案中,所述换膜阻断组件包括:

21、导向辊五,设置于所述隔离膜切断组件的下游;隔离带经过所述导向辊五继续向下游输送;

22、线性驱动机构四,与所述线性驱动机构四相对设置,其动作端伸展后能够将隔离膜积压在所述导向辊五的外壁。

23、在上述一种叠片机隔离膜自动接带换卷装置的优选方案中,所述厚度检测部件为厚度检测传感器,设置于所述换膜阻断组件的下游位置。

24、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,而非限制本公开。根据下面参考附图对示例性实施例的详细说明,本公开的其它特征及方面将更清楚。

技术特征:1.一种叠片机隔离膜自动接带换卷装置,其特征在于,包括:

2.根据权利要求1所述的一种叠片机隔离膜自动接带换卷装置,其特征在于,还包括隔离膜切断组件,设置于所述隔离膜接膜组件接膜位置的上游,当所述隔离膜接膜组件进行接膜作业后,用于切断所述隔离膜放卷组件一的余膜。

3.根据权利要求2所述的一种叠片机隔离膜自动接带换卷装置,其特征在于,还包括换膜阻断组件,能够在输送路径的下游挤压所述隔离膜,阻断隔离膜的移动。

4.根据权利要求3所述的一种叠片机隔离膜自动接带换卷装置,其特征在于,还包括厚度检测部件,设置于输送路径的下游位置,用于检测隔离膜的厚度变化,确定接膜位置。

5.根据权利要求1所述的一种叠片机隔离膜自动接带换卷装置,其特征在于,所述隔离膜放卷组件一和所述隔离膜放卷组件二结构相同,均包括隔离膜输送辊、导向辊一和导向辊二;所述隔离膜输送辊上的隔离膜卷依次经过所述导向辊一和所述导向辊二进行输送;所述隔离膜余量检测部件与所述隔离膜输送辊对应设置。

6.根据权利要求5所述的一种叠片机隔离膜自动接带换卷装置,其特征在于,所述隔离膜接膜组件包括:

7.根据权利要求6所述的一种叠片机隔离膜自动接带换卷装置,其特征在于,所述隔离膜切断组件包括:

8.根据权利要求3所述的一种叠片机隔离膜自动接带换卷装置,其特征在于,所述换膜阻断组件包括:

9.根据权利要求4所述的一种叠片机隔离膜自动接带换卷装置,其特征在于,所述厚度检测部件为厚度检测传感器,设置于所述换膜阻断组件的下游位置。

10.一种自动叠片系统,其特征在于,包括上述权利要求1-9任一项的自动接带换卷装置。

技术总结本技术涉及新能源电池技术领域,具体公开了一种叠片机隔离膜自动接带换卷装置及自动叠片系统;自动叠片系统包含叠片机隔离膜自动接带换卷装置,叠片机隔离膜自动接带换卷装置包括:隔离膜放卷组件一、隔离膜放卷组件二、隔离膜余量检测部件、隔离膜接膜组件、隔离膜切断组件、换膜阻断组件和厚度检测部件;隔离膜放卷组件一和隔离膜放卷组件二的自动接膜作业,减少了因接带换料导致的停机时间,极大的提高了叠片系统整体的生产效率;保留叠台至接带处的原有隔离膜,在后续自动排除隔离膜粘连处接头过程中,实现了隔离膜的自动纠偏,提高了叠片的隔离膜对齐度的同时,避免人员在纠偏过程中造成的隔离膜的浪费,进而有利于降低生产成本。技术研发人员:请求不公布姓名受保护的技术使用者:蜂巢能源科技股份有限公司技术研发日:20231218技术公布日:2024/9/26本文地址:https://www.jishuxx.com/zhuanli/20240929/310768.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表