一种基于激光熔覆的硬密封球阀生产工艺的制作方法

- 国知局

- 2024-10-09 16:10:16

本发明涉及一种硬密封球阀生产工艺,特别涉及一种基于激光熔覆的硬密封球阀生产工艺,属于先进制造、新材料、表面工程和新能源领域。

背景技术:

1、在石油化工、煤化工、多晶硅、火力发电、新能源等领域,常输送高粘度流体、带粉尘及固体颗粒的多相流体,以及带有腐蚀性的流体介质。在这些领域中用来实现管路系统通断及流量控制的硬密封球阀起着非常重要的作用。在硬密封球阀的生产过程中,硬密封球阀的阀球和阀座表面常进行硬化处理,以提高其硬度、耐磨性和恶劣工况中的使用寿命。

2、cn111455306a公开了一种金属硬密封球阀镍基碳化钨耐磨涂层的制造工艺,包括以下步骤:s1、工件表面预处理:对机加工后的球体及阀座进行表面清理和粗化;s2、喷涂耐磨涂层:采用超音速火焰喷涂工艺将耐磨涂层粉末材料均匀喷涂到球体和阀座的表面;s3、加热重熔:将喷涂后的球体及阀座分批放入到真空炉中进行加热重熔,使球体及阀座均与耐磨材料产生冶金结合;s4、冷却:球体及阀座重熔后均随真空炉一起缓慢冷却;s5、研磨:采用研磨装置依次对冷却后的球体及阀座进行精密研磨。cn108130533a公开一种具有高抗磨耐蚀硬密封球阀及制备方法。该硬密封球阀包括钢制球阀基体,钢制球阀基体上依次合成有数百微米量级的碳化物金属陶瓷涂层和微纳米量级的氮化物陶瓷涂层,碳化物金属陶瓷涂层为wc-co基或耐高温的cr3c2-nicr基涂层,氮化物陶瓷涂层为致密的cr、ti、alcr或其它二元或多元的氮化物多层涂层,其制备方法包括采用超音速火焰喷涂和真空离子镀方法在球阀表面依次合成金属陶瓷硬化层和氮化物多层封孔层。

3、目前的硬密封球阀生产工艺中,阀球阀座表面硬化处理后,其表面硬度增大,耐磨性有所改善,但是仍存在着表面硬化层孔隙度高、结合强度低、摩擦系数大等问题,在硬密封球阀启闭过程中,阀球与阀座密封面存在高的接触应力,极易产生摩擦磨损甚至脱落而引起密封失效。因此,亟需开发新的硬密封球阀生产工艺,获得具有高硬度、高耐磨性、高结合强度、低孔隙率和低摩擦系数的硬化层,以提高硬密封球阀性能。

技术实现思路

1、本发明旨在提供一种基于激光熔覆的硬密封球阀生产工艺,满足越来越严苛的工况对硬密封球阀的表面硬化层高硬度、高耐磨性、高结合强度、低孔隙率和低摩擦系数的综合要求。本发明提出制备金属陶瓷粉体,并基于激光熔覆技术在阀球和阀座表面制备硬化层,利用形成弥散分布的氧化物硬质相提高球阀表面硬度和耐磨性,利用形成的单斜晶系层状氧化物以及经过精磨、预氧化和对研处理在激光熔覆硬化层表面形成的由多元氧化物组成的减摩层来降低摩擦系数,改善球阀表面的耐磨性。

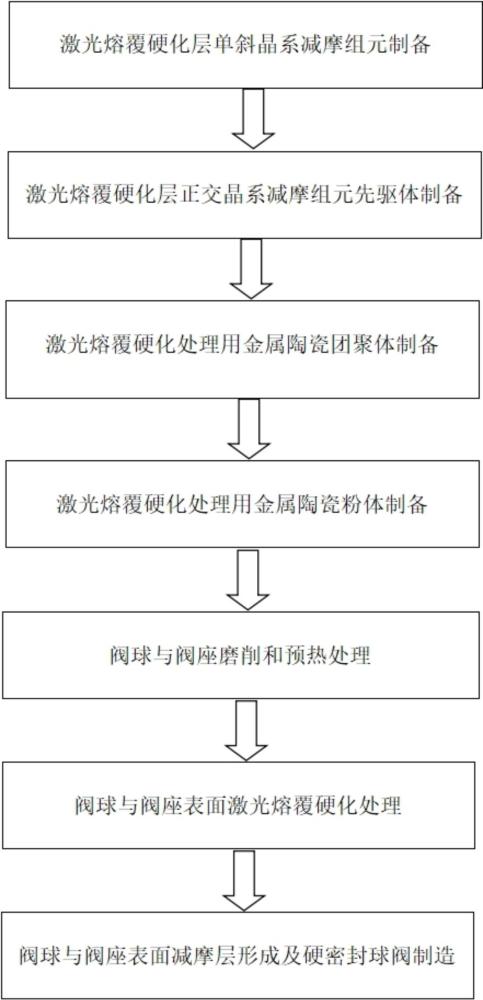

2、本发明的基于激光熔覆的硬密封球阀生产工艺,包含以下步骤:

3、(1)激光熔覆硬化层单斜晶系减摩组元制备:按摩尔比(1~2):9称取co(no3)2·6h2o和nh4vo3并加入去离子水中配制成溶液,溶液中nh4vo3的浓度为1~2mol/l;将溶液在60~70℃恒温水浴中磁力搅拌30min后加入氨水调节ph值7.5~8,再搅拌1~2h并放置2~3h形成含co2+的v(oh)5溶胶;称取ni(no3)2加入去离子水中配制成摩尔浓度为0.5~1mol/l的溶液,在60~70℃恒温水浴中磁力搅拌30min后加入氨水调节ph值8~9,再搅拌1~2h并放置2~3h,形成ni(oh)2溶胶;按ni:v元素摩尔比1:1称取ni(oh)2溶胶和含co2+的v(oh)5溶胶,并将ni(oh)2溶胶滴加到含co2+的v(oh)5溶胶中,在60~70℃恒温水浴中边滴加边磁力搅拌,在100~120℃干燥1h,然后在700~750℃煅烧1~2h,制备出表面包覆nio的含co2+的v2o5纳米粉体作为激光熔覆硬化层单斜晶系减摩组元;激光熔覆硬化层单斜晶系减摩组元的粒度为40~90nm,其表面为10~30nm厚的nacl结构的nio层,内部为单斜晶系层状结构的v2o5,co2+嵌入在v2o5层状结构的层间,其层间距从无co2+嵌入时的0.437nm增大到0.46~0.48nm,使层间范德华力减弱,从而促进层间滑动;

4、(2)激光熔覆硬化层正交晶系减摩组元先驱体制备:称取费氏粒度0.5~1.0μm的mo粉,加入无水乙醇中,并超声分散处理20~40min,超声频率和功率分别为40 khz和100 w,从而配制成浓度为1~3mol/l的混合液a;称取ti(oc4h9)4加入无水乙醇中并磁力搅拌10~20min,配制成摩尔浓度为0.5~1mol/l的溶液b;将无水乙醇与去离子水按体积比1:1混合,边磁力搅拌边滴加盐酸至ph值为3~4,配制成溶液c;在室温下将溶液b滴加到溶液c中并保持磁力搅拌,搅拌结束后放置1~2h即制备出ti(oh)4溶胶;按ti:mo元素摩尔比1:1称取ti(oh)4溶胶和混合液a,并将ti(oh)4溶胶滴加到混合液a中并保持磁力搅拌,放置1~2h在300~350℃干燥1~2h,即制备出表面包覆tio2的mo粉作为激光熔覆硬化层正交晶系减摩组元先驱体,其表面tio2包覆层为锐钛矿结构,厚度为10~30nm;

5、(3)激光熔覆硬化处理用金属陶瓷团聚体制备:按摩尔百分比称取原料粉末,其中ni粉占32~37%、cr粉占4~10%、激光熔覆硬化层单斜晶系减摩组元占2~5%、激光熔覆硬化层正交晶系减摩组元先驱体占1~3%,其余为cr3c2粉;将所称取的原料粉末进行行星球磨,球磨转速300~400r/min,采用直径为5mm的al2o3陶瓷磨球,球磨的球料比为10:1,无水乙醇和peg2000成型剂的加量与原料粉末的质量比分别0.25:1和0.03:1,球磨时间24~48h,球磨结束后采用400目筛网过滤,过滤后的浆料110~130℃进行喷雾干燥,喷雾干燥时雾化盘转速4000~7000r/min,在1100~1200℃真空烧结,烧结真空度为1~10pa,真空烧结结束后随炉冷却,进行破碎和气流分级;烧结过程中激光熔覆硬化层单斜晶系减摩组元中的nio被还原并形成了表面包覆ni的含co2+的v2o5纳米颗粒,激光熔覆硬化层正交晶系减摩组元先驱体中的表面tio2与mo发生固溶反应形成(ti,mo)o2并形成了表面包覆(ti,mo)o2的mo;制备出的激光熔覆硬化处理用金属陶瓷团聚体的平均粒度为30~45μm,其组成为cr3c2+nicr固溶体+ni+含co2+的v2o5+(ti,mo)o2+mo;

6、(4)激光熔覆硬化处理用金属陶瓷粉体制备:先将tween 80,正丁醇,正己烷加入去离子水中,按重量百分含量tween 80占16%~33%,正丁醇占7%~14%,正己烷占5%~16%,其余为离子水,用磁力搅拌器在60~80℃下搅拌1~3h, 然后放置3~6h,形成反相微乳液;按摩尔比1:1称取ni(no3)2和al(no3)3,并分别加入反相微乳液中配制成摩尔浓度为0.1~0.5mol/l的溶液,再加入氨水调节溶液ph值到8~9,用磁力搅拌器在60~70℃下搅拌3~12h, 然后放置6~8h,形成ni(oh)2溶胶和al(oh)3溶胶;将ni(oh)2溶胶滴加到al(no3)3溶胶中,在60~70℃恒温水浴中边滴加边磁力搅拌,形成ni(oh)2包覆al(oh)3的复合溶胶;按重量百分比0.5:10~1:10称取ni(oh)2包覆al(oh)3的复合溶胶和激光熔覆硬化处理用金属陶瓷团聚体,将激光熔覆硬化处理用金属陶瓷团聚体全部浸渍在ni(oh)2包覆al(oh)3的复合溶胶中,并放入电热真空干燥箱中进行吸附和干燥处理,真空度≦150pa,先在50~60℃保温1~2h,使复合溶胶全部吸附到金属陶瓷团聚体的孔隙中,然后在110~120℃干燥2~3h,复合溶胶转变为制成ni(oh)2包覆al(oh)3的复合凝胶,制备的激光熔覆硬化处理用金属陶瓷粉体平均粒度为30~47μm,其组成为cr3c2+nicr固溶体+ni+含co2+的v2o5+(ti,mo)o2+mo+ ni(oh)2凝胶+al(oh)3凝胶;

7、(5)阀球与阀座磨削和预热处理:采用机械加工制造出阀球与阀座基体,然后对其表面进行磨削预处理,使其表面粗糙度为ra0.8~1.6μm;再将阀球与阀座放入马弗炉中进行预热处理,预热处理的升温速度为5~10℃/min,预热温度为200~300℃,保温时间为5~30min;

8、(6)阀球与阀座表面激光熔覆硬化处理:采用制备的金属陶瓷粉体对完成预热处理的阀球和阀座表面进行激光熔覆硬化处理,激光熔覆处理在阀球和阀座完成预热处理后3min之内开始;激光熔覆时采用激光同轴吹出氩气保护硬化层不被氧化,氩气的流量为1~2l/min;采用旁轴送粉的方式将金属陶瓷粉铺设在阀球与阀座表面,送粉速率为12~15g/min,金属陶瓷粉体流向与激光光轴之间的角度为45~50°;激光输出功率为1200~1600w,激光光斑直径2~5mm,阀球与阀座的旋转速度为3~5r/min,激光熔覆搭接率为40~60%;形成的激光熔覆硬化层中含co2+的v2o5表面仍被ni层包覆未发生碳化,mo表面的(ti,mo)o2发生碳化形成(ti,mo)c,而芯部的mo未被碳化,ni(oh)2包覆al(oh)3的凝胶转变为ni包覆的纳米al2o3,激光熔覆硬化层厚度为700~1200μm,硬度≧950hv,涂层结合强度≧400mpa,孔隙率≤0.5%,物相为cr3c2+nicr固溶体+ni+含co2+的v2o5+(ti,mo)c+mo+al2o3;激光熔覆硬化层与阀球、阀座基体之间为冶金结合,二者之间有厚度为40~50μm的过渡区,其物相组成为α-fe+cr3c2+nicr固溶体+(ti,mo)c+mo;

9、(7)阀球与阀座表面减摩层形成及硬密封球阀制造:将激光熔覆硬化处理后的阀球与阀座进行表面粗磨,使表面硬化层的粗糙度为ra0.6~0.8μm;再将阀球和阀座放入真空炉中进行氩氧混合气氛处理,气氛处理的初始真空度≤5×10-2pa,加热到450~500℃后再充入含氧5%的氩氧混合气体并控制气体压力为2~5pa,保温1~2h后随炉冷却,激光熔覆硬化层表面的mo元素转变为正交晶系的α-moo3,表面ti元素转变为锐钛矿结构的tio2,其余物相保持不变;冷却出炉后将阀球和阀座进行对研处理至表面粗糙度为ra0.2~0.4μm,对研完成后即在激光熔覆硬化层表面形成厚度为0.1~0.2μm,由含co2+的v2o5+α-moo3+tio2构成的减摩层;阀球和阀座表面经硬化处理和形成减摩层后,其摩擦系数为0.08~0.12,磨损率≦5×10-6mm3/(n·mm),最高服役温度为660℃;最后将表面形成了减摩层的阀球和阀座与配套的阀体、阀杆、弹簧、轴承装配完好,即制造出了硬密封球阀。

10、本发明的基于激光熔覆的硬密封球阀,其阀球和阀座基体表面有物相为cr3c2+nicr固溶体+ni+含co2+的v2o5+(ti,mo)c+mo+al2o3的激光熔覆硬化层;激光熔覆硬化层厚度为700~1200μm,硬度≧950hv,涂层结合强度≧400mpa,孔隙率≤0.5%;激光熔覆硬化层的原料由重量百分比为0.5:10~1:10的ni(oh)2包覆al(oh)3的复合凝胶和金属陶瓷团聚体组成,其中复合凝胶中元素的摩尔比ni:al=1:1,金属陶瓷团聚体按摩尔百分比ni粉占32~37%、cr粉占4~10%、表面包覆nio的含co2+的v2o5粉占2~5%、表面包覆tio2的mo粉占1~3%,其余为cr3c2粉;表面包覆nio的含co2+的v2o5粉体中元素的摩尔比ni:v:co=9:9:1,粒度为40~90nm,其表面为10~30nm厚的nacl结构的nio层,内部为单斜晶系层状结构的层间嵌入了co2+的v2o5;表面包覆tio2的mo中元素的摩尔比ti:mo=1:1,其表面tio2包覆层为锐钛矿结构,厚度为10~30nm;激光熔覆硬化层与阀球和阀座基体之间为冶金结合,二者之间有厚度为40~50μm的过渡区,其物相组成为α-fe+cr3c2+nicr固溶体+(ti,mo)c+mo;激光熔覆硬化层表面为由含co2+的v2o5+α-moo3+tio2构成的减摩层,厚度为0.1~0.2μm;阀球和阀座的摩擦系数为0.08~0.12,磨损率≦5×10-6mm3/(n·mm),最高服役温度为660℃。

11、本发明的有益效果在于:

12、(1)阀球和阀座经过磨削处理控制粗糙度可以提高激光熔覆层与基体的接触面积,提高结合力;

13、(2)阀球和阀座经过预热处理可以减少温度差,降低残余应力,提高基体的反应活性形成过渡区,从而提高涂层与基体的结合力;

14、(3)本发明基于激光熔覆生产的硬密封球阀中阀球和阀座表面硬化层中层状结构的v2o5中嵌入co元素,使其层间距离增大,从而促进层间滑动并提升减摩性能;

15、(4)在阀球阀座表面硬化层中直接添加v2o5会导致涂层过程中v2o5发生反应和结构被破坏,本发明中v2o5表面包覆nio后,在制备团聚体和激光熔覆过程中nio被还原而避免v2o5被碳化,从而保持其层状结构起到减摩的作用;

16、(5)在阀球阀座表面硬化层中直接添加mo会导致激光熔覆过程中mo发生碳化或与cr3c2发生固溶反应和结构被破坏,本发明中mo表面包覆tio2后,在制备团聚体时和激光熔覆过程中形成(ti,mo)o2和(ti,mo)c而避免mo被碳化,以便在激光熔覆后在氩氧气氛中氧化形成具有层状结构的α-moo3;

17、(6)ni(oh)2包覆al(oh)3的复合溶胶浸渍到金属陶瓷团聚体中,最终形成ni包覆纳米al2o3,可填充其空隙位置,改善界面润湿性,从而降低涂层孔隙率,而且形成的纳米al2o3对涂层起到弥散强化作用可提高涂层硬度和耐磨性;

18、(7)激光熔覆处理后,在气氛中预氧化形成moo3并经过对研处理,形成多组元减摩层,实现减摩的作用;

19、(8)本发明基于激光熔覆生产的硬密封球阀,硬度高、耐磨性好、孔隙率低、硬化层与基体为冶金结合,服役温度高,除了初始的表面减摩层之外,硬化层中的含co2+的v2o5可降低摩擦系数,在摩擦过程和氧化条件下mo和ti元素可形成氧化物并与v2o5形成复合减摩层,确保在高的服役温度下持续具有减摩性能。

本文地址:https://www.jishuxx.com/zhuanli/20240929/311990.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表