一种中合金马氏体钢及其制备方法与流程

- 国知局

- 2024-10-09 16:16:45

本发明涉及马氏体钢制备领域,具体而言,涉及一种中合金马氏体钢及其制备方法。

背景技术:

1、超高强度钢是指室温拉伸抗拉强度超过1500mpa,屈服强度大于1300mpa的钢。超高强度钢除要求1500mpa以上的抗拉强度外,还要有良好的塑性和韧性,尽可能小的缺口敏感性,高的疲劳强度,良好的工艺性。在此基础上,研发了多种牌号的中高合金超高强度钢,现已被广泛应用于飞机着陆部件、防弹钢板、导弹炮弹壳体、航空航天齿轮轴、承压构件、火箭发射器壳体、高端模具、承压件、紧固件等领域,其应用领域还在不断的扩大,具有广阔的发展前景。

2、中合金超高强度钢是在钢中加入c、ni、cr、si、v、mo等化学元素,各化学元素合理配比,淬火回火后形成大量马氏体组织,利用碳化物在马氏体位错组织中起到的钉扎作用,大幅提高强硬性、塑韧性。一般来讲中合金超高强度钢合金比>5%,其主要强化元素有c、ni、cr、mo、v、si等。

3、通过以上设计准则和组织要求,现已研发多种超高强度钢,表1所示的是一种飞机起落架用超高强度钢,其化学元素质量百分配比如表1所示:

4、表1化学成分(wt%)

5、

6、表1所示钢种牌号的中合金超高强度钢,多用于航空领域的飞机室温下的承力构件及起落架。制造工艺是:真空感应炉浇注电极棒→真空自耗锭→快锻机成材→退火→车光。

7、该钢存在以下问题:

8、(1)抗拉强度很高,韧性和塑性相对较差。

9、(2)该钢通过真空感应+真空自耗炉的冶炼工艺,残余元素s含量只能通过原材料控制,无法在冶炼工序消除,即存在较多的硫化物,导致材料的强、韧性下降。

10、(3)即便使用的原材料是高纯的金属料,但是仍会存在杂质元素,通过真空感应、真空自耗仍无法消除彻底,导致材料的强度、韧性下降。

技术实现思路

1、本发明要解决的技术问题是提供一种中合金马氏体钢,以解决现有中合金马氏体钢韧性和塑性相对较差,强度一般的问题。

2、为了解决上述问题,本发明提供了一种中合金马氏体钢,其化学元素的质量百分含量为:c:0.44~0.46%;mn:0.90~1.20%;si:1.90~2.10%;s:0~0.002%;p:0~0.005%;ni:2.0~2.2%;cr:1.00~1.20%;mo:0.50~0.70%;v:0.10~0.15%;al:0~0.015%;ti:0~0.015%;h:≤0.00005%;o:≤0.0010%;n:≤0.0010%;余量为fe和其它不可避免的杂质。

3、本发明上述钢种的配方的设计原理如下:

4、作为高纯中合金超高强度钢,残余元素及合金元素间的交互作用和添加量的匹配显得十分重要。

5、碳在本钢中的作用体现在:(1)奥氏体化时固溶于马氏体基体中,起固溶强化作用,保证钢具有超高强度。经过300℃回火,随着ε-碳化物析出,钢中固溶c含量有所降低,但仍保持很高的固溶强化效应。研究表明,低碳钢、中碳钢经过低温回火后,马氏体中固溶c含量在0.2%-0.5%范围内时,抗拉强度与碳原子质量分数间保持线性关系:抗拉强度(mpa)=2940*c+820。c原子的间隙固溶强化在显著提高强度的同时,也危害材料的韧性和塑性,必须经过回火处理,使过饱和马氏体中析出一部分碳原子,在适当降低固溶强化效果的同时,显著提高材料的韧性和塑性。(2)回火时形成细小的ε-碳化物,产生沉淀强化作用。

6、硅在本钢中的作用体现在:si是缩小奥氏体相区的元素,但它却增加过冷奥氏体的稳定性。在较高的温度下增大碳原子在奥氏体中的活度,促进碳在奥氏体相区的扩散,而在较低温度下,si增加碳原子与铁原子的结合力,使碳在奥氏体中的扩散激活能增大,从而抑制了碳在奥氏体相区的扩散。同时si具有强烈阻碍渗碳体的析出,目前有两种观点:一种认为si扩散进入ε-碳化物,提高其稳定性,从而难以形成渗碳体;另一种观点认为si不溶于渗碳体,长大中的渗碳体片将向外推出硅原子,而硅在低温下的扩散又相当困难,从而形成动力学障碍,阻碍渗碳体的进一步长大。不论哪种机制,其结果都是si将第一类回火脆性推向高温方向,使钢得以在较高温度(300℃)下回火,从而改善了其塑性、韧性和缺口敏感性。本发明中,si含量在3%(原子百分数)以下时,随含量增加,渗碳体形成温度显著升高,而将其控制在本发明上述范围内的1.90~2.10%时,能获得最佳的性能效果。

7、镍在本钢中的作用体现在:ni是扩大奥氏体相区的元素,在奥氏体化后的冷却过程中,强烈抑制奥氏体向珠光体和贝氏体的转变,提高马氏体的淬透性;ni降低了过冷奥氏体向马氏体转变的温度,增加残余奥氏体含量,对韧性有益;ni能提高钢基体的层错能,使螺型位错易于产生交滑移,从而提高韧性。

8、锰在本钢中的作用体现在:mn和ni一样都是扩大奥氏体相区的元素,mn降低了过冷奥氏体向马氏体转变的温度,增加残余奥氏体含量,对韧性有益。

9、钒在本钢中的作用体现在:v是强碳化物形成元素,形成稳定的vc相,在淬火加热过程中组织奥氏体晶粒的长大,从而细化马氏体组织,在提高强度的同时,改善回火马氏体的韧性,提高解理断裂应力。

10、铬、钼在本钢中的作用体现在:cr、mo在淬火冷却过程中推迟过冷奥氏体向珠光体转变,提高钢的淬透性;在回火过程中,进入碳化物中形成合金碳化物,增加碳化物的稳定性,提高钢的回火抗力。同时cr还可以提高钢的耐腐蚀性能。

11、铝、钛在本钢中的作用体现在:al、ti在钢中易于钢中的n结合形成aln和tin,增加了e类非金属夹杂物的数量,导致钢的强、韧性下降。为实现本钢的理论基体强度,提高钢的纯度必须严格尽量低的控制al、ti的含量。

12、磷、硫在本钢中的作用体现在:磷会使钢的冷弯性能降低,可焊性变坏,同时,磷会使钢材的强度、硬度、耐磨性和耐蚀性提高,但这些正面效果通常被其导致的冷脆性所抵消。磷溶于铁素体中,由于其原子直径较大,会导致铁素体晶格畸变,从而显著降低钢的塑性和韧性,尤其在低温环境下,这种降低尤为明显。此外,磷在钢的结晶过程中容易偏析,难以通过热处理消除,增加了钢材冷脆的风险。硫的危害:硫在钢的热加工过程中容易引起脆裂,这种现象称为热脆性。硫的存在还会降低钢的冲击韧性、疲劳强度、可焊性和耐蚀性。即使硫以微量存在,也对钢有害,因此需要严格控制硫的含量。硫会在焊缝中形成脆性化合物,导致焊接接头脆弱,甚至在焊接过程中发生开裂。硫还会降低钢材的冷加工成型性能,影响其塑性变形能力,使得钢材在弯曲、冲压等加工成型过程中易出现裂纹和断裂。磷和硫在钢中的存在会对其物理性能和加工性能产生负面影响,因此需要严格控制其在钢中的含量。

13、综上所述,将有害元素p、s、al、ti和气体h、o、n等均视为杂质元素,做到尽量低,原材料选用本钢或相近钢的中间合金、金属料等,经过真空感应、电渣重熔和真空自耗重熔冶炼,做到高纯中合金超高强度钢。相应地,本发明还通过所述中纯高合金超高强度钢的制造方法,其包括如下步骤:

14、本发明要解决的另一个技术问题是,提供上述中合金马氏体钢的制备方法,以解决现有技术制备中合金马氏体钢导致存在较多的硫化物且杂质元素较多导致材料的强度、韧性下降的问题。

15、为了解决上述问题,本发明提供了一种所述中合金马氏体钢的制备方法,包括以下步骤:

16、s1:配料冶炼:将原材料加入至真空感应炉中,随后对所述原材料进行冶炼,所述冶炼的条件包括:在熔化期时,所述原材料全部熔化后,温度为1520~1600℃;

17、精炼期过程中加入金属锰或电解锰,精炼期结束后将所述原材料进行浇注,冷却后得到钢锭;

18、s2:电渣重熔冶炼:将所述步骤s1得到的钢锭通电重熔,冷却后得到电渣锭;

19、s3:电渣锭锻造真空自耗电极:将所述步骤s2得到的电渣锭经过热处理之后进行锻造,所述锻造的开煅温度≥1000℃,终缎温度≥850℃,再烧温度为1120~1160℃,锻后冷却,得到真空自耗电极;

20、s4:真空自耗电极冶炼:将所述步骤s3得到的真空自耗电极装入真空自耗炉中进行重熔成锭,冷却处理得到真空自耗钢锭;

21、s5:锻造:将所述步骤s4得到的真空自耗钢锭加热至1200-1300℃进行保温,随后出炉锻造,开锻温度为1180~1200℃,终锻温度为850~900℃;在此温度范围内进行锻造,可以保证钢材成形在最佳热塑性区,从而避免了锻造开裂。

22、s6:后处理:将所述步骤s5锻造后的钢锭依次进行正火、初次回火、淬火以及再次回火后,得到中合金马氏体钢。

23、在一种可能的实施方式中,所述步骤s1中,所述将原材料加入至真空感应炉中的步骤包括:

24、a1:采用新料法及适当的返回料法,将真空感应、真空自耗重熔以及热加工后所剩的料头经过预处理后,装入真空感应炉中;

25、a2:配入纯铁至所述真空感应炉中,所述纯铁中,s≤0.002%、p≤0.005%;

26、a3:配入金属钼、金属镍、金属铬、金属钒以及锰源,所述锰源为金属锰或电解锰。

27、在一种可能的实施方式中,所述步骤s1中,所述步骤s1中,所述精炼期的条件包括:精炼期的真空度≤5pa、精炼期的保持时间≥30min、精炼期的温度为1530~1570℃;当精炼期感应炉内o≤15ppm、n≤15ppm、h≤1ppm时,充入氩气至大于等于3000pa,随后加入金属锰或电解锰。

28、精炼期时间内,控制温度为1530-1570℃,因为温度过低起不到精炼作用,温度过高造成坩埚al和ti会被还原到钢液中。

29、在一种可能的实施方式中,所述步骤s2中,所述通电重熔前,还包括对钢锭进行烘烤的步骤,且烘烤的温度为600-1000℃;烘烤时间为3-10h。

30、在一种可能的实施方式中,所述步骤s2中,所述通电重熔包括起弧阶段、熔炼阶段以及热封顶阶段,所述起弧阶段的条件为:电流:3ka-19ka;功率60kw-800kw;起弧时间≥30min;所述熔炼阶段的熔速为3.5-10.5kg/min;所述热封顶阶段的条件为:启动热封顶重量:100kg-550kg,熔速逐步下降,熔速为10.5-2.0kg/min。

31、在上述熔炼阶段,根据不同锭型规定不同的熔化速度,熔化期以熔化速度为准,尽量低熔速,可以改善化学元素偏析。熔速:3.5-10.5kg/min。

32、热封顶以熔速控制,根据不同锭型规定启动热封顶开始重量不同,为达到补缩效果,热封顶需要足够的重量支撑,启动热封顶重量:100kg-550kg;熔速逐步下降,10.5-2.0kg/min。

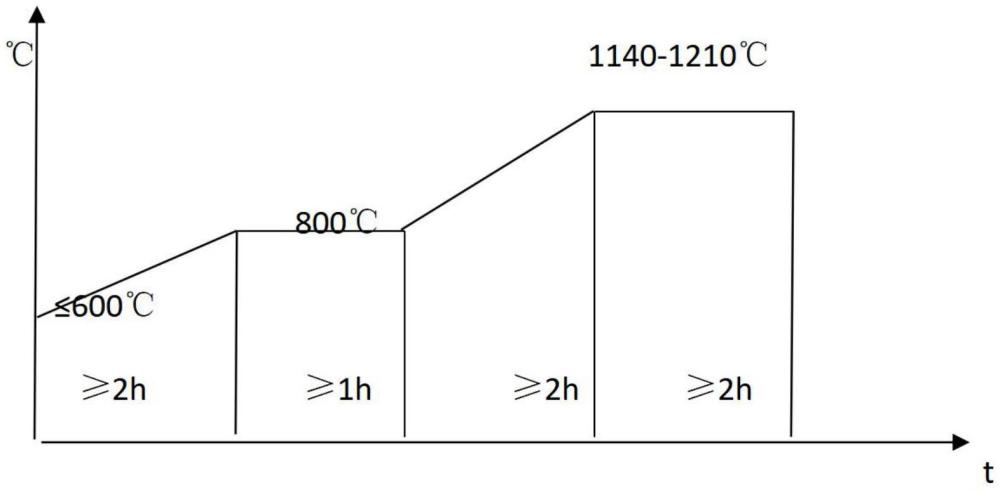

33、在一种可能的实施方式中,所述步骤s3中,所述热处理的条件为:在600℃以下进行初次加热至800℃,加热时间大于等于2h,保温1h以上;第二次加热至1140-1210℃,加热时间大于等于2h,保温2h以上。

34、在一种可能的实施方式中,所述步骤s4中,所述真空自耗炉冶炼的条件为:开始阶段电流4.0~11.5ka,熔化阶段熔化速度为2.5~6.5kg/min,补缩阶段电流2.5~6.5ka。

35、通过控制上述条件进行真空自耗炉冶炼,可以有效的防止偏析产生,真空自耗炉冶炼根据不同锭型规定不同的熔化速度,熔化期以熔化速度为准,尽量低熔速,可以改善化学元素偏析.

36、在一种可能的实施方式中,所述步骤s2-s4中,所述冷却的方式为罩冷、沙冷、坑冷、随炉冷却中的一种,且冷却的时间为24h以上。

37、在一种可能的实施方式中,所述步骤s6中,

38、所述正火的条件为:按920±10℃处理,按2.5mm/min+60min保温,空冷;

39、所述初次回火的条件为:按2.5mm/min+120min~240min保温,空冷;此次回火是为了去除钢中的组织应力。

40、所述淬火的条件为:按865±10℃处理,按2.5mm/min+60min保温,油冷;

41、所述再次回火的次数为2次,包括一次回火和二次回火,条件为:

42、一次回火:按300±10℃盐浴处理,按2.5mm/min+120min保温,空冷,此次回火是为了使其力学性能达到最佳所设定的热处理步骤。

43、二次回火:按300±10℃盐浴处理,按2.5mm/min+120min保温,空冷;此次回火是为了使其力学性能达到最佳所设定的热处理步骤。

44、通过再次回火中涉及的二次回火,能够进一步地提高合金钢的力学性能。

45、本发明公开了一种采用真空感应+电渣重熔+真空自耗重熔工艺进行冶炼的制造方法,生产得到本发明所述的中合金马氏体超高强度钢,采用该方法生产出的中合金马氏体超高强度钢,杂质元素含量低,钢的质量好,具有很高的强度和良好的韧性配合。

46、本发明一种中合金马氏体钢的制备方法通过对合金钢化学成分的调整,使其在室温下具有更多的马氏体组织,提高了强度,由于采用了以上技术方案,与现有技术相比,具有以下优点:

47、(1)本发明所述钢种原材料制备方法,降低精钢材中的s、p的含量,大幅提高原材料的纯净度。

48、(2)本发明种中合金马氏体钢的制备方法采用真空感应+电渣+真空自耗重熔的冶炼工艺,在减少气体含量的同时,残余元素s也有所降低,大幅减少夹杂物含量,并且通过渣系再次对钢液进行提纯。

49、(3)本发明制备方法制备得到的所述的钢种与现有合金钢相比较,优化化学成分,大幅减少残余元素含量,使其具有很高强度的同时,仍然有良好的塑性。

本文地址:https://www.jishuxx.com/zhuanli/20240929/312518.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表