一种用于封装线路基板的铜蚀刻液及其制备方法与应用与流程

- 国知局

- 2024-10-09 14:41:50

本发明属于半导体制造工艺领域,尤其涉及一种用于封装线路基板的铜蚀刻液及其制备方法与应用。

背景技术:

1、随着消费电子产品的不断普及和技术的不断进步,柔性印刷电路板(fpc)作为电子产品的重要组成部分,其需求量持续增长。fpc因其轻薄、柔软、可弯曲等特性,被广泛应用于智能手机、平板电脑、可穿戴设备等各种电子产品中,成为电子工业的关键支撑。

2、在fpc的生产制造过程中,铜蚀刻液作为一项关键技术和材料,扮演着至关重要的角色。铜蚀刻液用于去除fpc表面不需要的铜材料,从而形成精密的电路图案和导线。其刻蚀质量、速率控制、cd-loss等方面直接影响着fpc的性能、可靠性和生产效率。

3、目前最常用的铜蚀刻液一般由双氧水、无机酸或有机酸、氮唑类添加剂等组分构成,此类铜蚀刻液的最大缺陷是双氧水不稳定,且由于蚀刻过程中铜在氧化剂的作用下转换为铜离子,铜离子的存在也会促进双氧水剧烈分解,会吸附在封装线路基板表面,导致使用的时候蚀刻速率不稳定。氮唑类添加剂以bta-的形式存在,铜离子与bta-相遇能够产生不溶于水的cu-bta(2bta-+cu=cu-bta)络合物,铜-氮唑类络合物中的n也会与cu通过n-cu键的作用吸附在线路板的表面,而cu-bta不溶于水,容易残留在线路板上。

技术实现思路

1、本发明解决的技术问题:目前的铜蚀刻液蚀刻稳定性差,氮唑类化合物和铜离子容易产生铜-氮唑类络合物残留在线路板上。

2、鉴于现有技术中存在的技术问题,本发明设计了一种用于封装线路基板的铜蚀刻液及其制备方法与应用。本发明铜蚀刻液能够快速地除去铜,并且不易在基板上产生cu-bta产物,且具有较高的稳定性。

3、需要注意的是,在本发明中,除非另有规定,涉及组成限定和描述的“包括”的具体含义,既包含了开放式的“包括”、“包含”等及其类似含义,也包含了封闭式的“由…组成”等及其类似含义。

4、为了解决上述存在的技术问题,本发明采用了以下方案:

5、一种用于封装线路基板的铜蚀刻液,其特征在于,按照重量份计算,包括如下组分:

6、氧化剂 1-10份;

7、无机酸 10-20份;

8、缓蚀剂 0.05-0.25 份;

9、添加剂 0.05-0.25份;

10、超纯水 50-80份;

11、其中,所述的氧化剂为二氯铜杂环化合物。

12、进一步地,所述的二氯铜杂环化合物为二氯双(4-甲基吡啶)-铜、二氯(1,10-菲咯啉)铜、二氯吡啶铜中的一种或几种。

13、进一步地,所述的二氯铜杂环化合物优选二氯双(4-甲基吡啶)-铜。

14、进一步地,所述的缓蚀剂为2,7-二氯苯并噻唑、2-氯-4-溴苯并噻唑、2-氯-4,7-二溴苯并噻唑、4,6-二溴-2-氯苯并[d]噻唑中的一种或几种。

15、进一步地,所述的添加剂为4-(三氟甲基)-2-巯基嘧啶、1-(4-氟苯基)-2-硫脲、(4-羧苯基)硫脲、2,4-二氟苯基硫脲中的一种或几种。

16、进一步地,所述的无机酸为盐酸、硝酸、氢氟酸、硼酸中的一种或几种。

17、本发明还公开了一种用于封装线路基板的铜蚀刻液的制备方法,其特征在于:

18、步骤1:分别称取各自用量的各个组分;

19、步骤2:将各组分完全溶解至超纯水中,搅拌至均匀成草绿色,即得所述用于封装线路基板的铜蚀刻液。

20、本发明还公开了用于封装线路基板的铜蚀刻液的蚀刻方法,其特征在于包含以下步骤:

21、步骤1:将所述用于封装线路基板的铜蚀刻液在35-40℃下,浸泡柔性封装线路基板;

22、步骤2:将所述浸泡后的柔性的封装线路基板放入超纯水中冲洗两次到三次,用无尘纸吸取表面水分,即完成蚀刻处理。

23、本发明还公开了一种用于封装线路基板的铜蚀刻液在去除封装线路基板上非电解镀铜中的用途。

24、在本发明中,为了进一步优化铜蚀刻液的效果,用于封装线路基板的铜蚀刻液中的各个组分可以优选为:氧化剂5-7份;无机酸14-18份;缓蚀剂0.05-0.07份;添加剂0.05-0.1份;超纯水60-80份。

25、在本发明中,缓蚀剂可以进一步地优选2,7-二氯苯并噻唑,添加剂优选4-(三氟甲基)-2-巯基嘧啶,无机酸优选盐酸。

26、在本发明的蚀刻方法中,步骤1中的浸泡时间根据需要柔性电路板铜层厚度决定的。步骤2中,用无尘纸吸取柔性线路板表面水分是为了避免出现水对金属表面产生腐蚀的影响。

27、在本发明中,采用二价铜离子作为氧化剂,因其结构上有杂环和二价铜离子,二价铜离子作为氧化剂蚀刻铜后变成氯化亚铜,本发明的氧化剂本身还带有杂环,可以吸附生成的氯化亚铜,再次把亚铜氧化成铜离子,让蚀刻速率稳定。

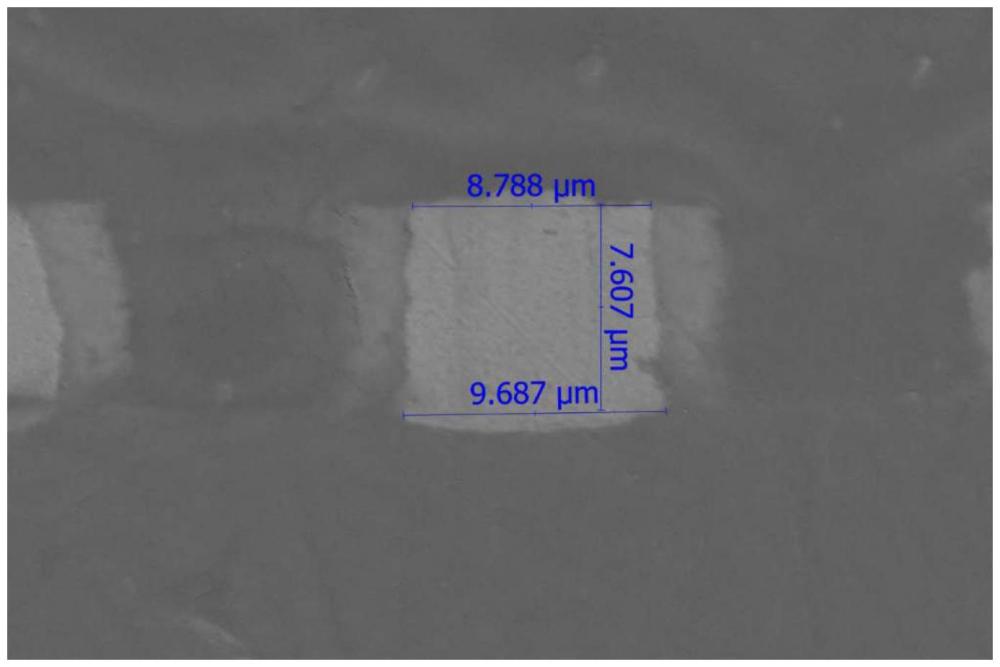

28、在本发明中,采用噻唑类缓蚀剂让蚀刻液对铜的蚀刻有各向异性,可以让蚀刻液的蚀刻因子变大,铜线路的电阻值降低,性能更好,且可靠性更高。

29、采用噻唑类缓蚀剂可以络合铜离子产生一层可吸附的薄膜,减缓蚀刻,同时缓蚀剂中含有氯离子,能够进一步促进氧化后的铜变成氯化亚铜,氧化剂和缓蚀剂均带有杂环,可以吸附生成的氯化亚铜,再次把亚铜氧化成铜离子,保持蚀刻速率稳定。

30、在本发明中,采用的添加剂中含有氟、巯基/硫脲,和金属结合能力强,进一步减缓蚀刻。添加剂可以与缓蚀剂协同,卤素离子在金属表面发生特性吸附,使金属表面带负电荷,添加剂为硫脲的衍生物,硫脲分子能够通过其本身结构中的硫和氮与金属离子形成化学键,有利于质子化的有机缓蚀剂分子在金属表面吸附,从而提高了缓蚀剂的效果。

31、本发明提供了一种用于封装线路基板的铜蚀刻液及其制备方法与应用具有如下有益效果:

32、1、本发明铜蚀刻液为水基的蚀刻液,清洗比较容易,避免清洗后出现蚀刻液残留,导致结果不理想。

33、2、本发明采用的氧化剂具有杂环和二价铜离子,二价铜离子作为氧化剂蚀刻完铜后变成氯化亚铜,杂环可以更好的吸附生成的氯化亚铜上,再次把亚铜离子氧化成铜离子,让蚀刻速率稳定。

34、3、本发明中,由于缓蚀剂的引入,让蚀刻液对铜的蚀刻有各向异性,可以让蚀刻液的蚀刻因子变大,铜线路的电阻值降低,具有更高的可靠性。

35、4、本发明中的添加剂可以与缓蚀剂协同,卤素离子在金属表面发生特性吸附,使金属表面带负电荷,添加剂为硫脲的衍生物,硫脲分子能够通过其本身结构中的硫和氮在金属表面形成化学键,有利于质子化的有机缓蚀剂分子在金属表面吸附,从而提高了缓蚀的效果。

技术特征:1.一种用于封装线路基板的铜蚀刻液,其特征在于,按照重量份计算,包括如下组分:

2.根据权利要求1所述的用于封装线路基板的铜蚀刻液,其特征在于:所述的二氯铜杂环化合物为二氯双(4-甲基吡啶)-铜、二氯(1,10-菲咯啉)铜、二氯吡啶铜中的一种或几种。

3.根据权利要求1所述的用于封装线路基板的铜蚀刻液,其特征在于:所述的缓蚀剂为2,7-二氯苯并噻唑、2-氯-4-溴苯并噻唑、2-氯-4,7-二溴苯并噻唑、4,6-二溴-2-氯苯并[d]噻唑中的一种或几种。

4.根据权利要求1所述的用于封装线路基板的铜蚀刻液,其特征在于:所述的添加剂为4-(三氟甲基)-2-巯基嘧啶、1-(4-氟苯基)-2-硫脲、(4-羧苯基)硫脲、2,4-二氟苯基硫脲中的一种或几种。

5.根据权利要求1所述的用于封装线路基板的铜蚀刻液,其特征在于:所述的无机酸为盐酸、硝酸、氢氟酸、硼酸中的一种或几种。

6.一种权利要求1-5任一项所述的用于封装线路基板的铜蚀刻液的制备方法,其特征在于:

7.一种权利要求1-5任一项所述的用于封装线路基板的铜蚀刻液的蚀刻方法,其特征在于包含以下步骤:

8.一种权利要求1-5任一项所述的用于封装线路基板的铜蚀刻液在去除封装线路基板上非电解镀铜中的用途。

技术总结本发明涉及一种用于封装线路基板的铜蚀刻液及其制备方法与应用。所述的用于封装线路基板的铜蚀刻液,按照重量份计算,包括如下组分:氧化剂1‑10份;无机酸10‑20份;缓蚀剂0.05‑0.25份;添加剂0.05‑0.25份;超纯水50‑80份。本发明采用的氧化剂具有杂环和二价铜离子,因此可以更好的吸附生成的氯化亚铜,再次把亚铜离子氧化成铜离子,让蚀刻速率稳定。由于缓蚀剂的引入,让蚀刻液对铜的蚀刻有各向异性,铜线路的电阻值降低,可靠性更高。添加剂可以与缓蚀剂协同,卤素离子在金属表面发生特性吸附,使金属表面带负电荷,有利于质子化的有机缓蚀剂分子在金属表面吸附,从而进一步提高了缓蚀剂的效果。技术研发人员:侯军,武文东,孙昊然,赵晓莹,田继升受保护的技术使用者:浙江奥首材料科技有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/306147.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表