一种PTH孔OSP膜厚测量方法及OSP镀膜方法与流程

- 国知局

- 2024-10-09 15:17:25

本发明涉及印刷线路板,特别是涉及一种pth孔osp膜厚测量方法及osp镀膜方法。

背景技术:

1、pth孔是印刷电路板上的沉铜孔,孔壁有铜,一般为过电孔及元件孔。设置有pth孔的印刷电路板,可以称为pth孔板,pth孔板的表面处理一般包括osp镀膜处理或沉镍金处理,其中,osp镀膜是在洁净的裸铜表面上,以化学的方法长出一层有机皮膜,这层膜具有防氧化、耐热冲击和耐湿性的性能,用以保护铜表面在常态环境中不发生氧化影响可焊性。沉镍金也叫无电镍金或沉镍浸金,是指在pcb裸铜表面使用化学方式沉积上一层镍和金,同样用以保护铜在常态环境中不发生氧化而影响可焊性,因为osp膜其平整度与平整面好,和焊盘的铜之间没有imc形成,允许焊接时焊料和铜直接焊接,低温的加工工艺,成本低等优势,越来越被更多的pcb行业表面处理所采纳。

2、osp膜因为同时需要具备保护铜,并且在后续的焊接高温中,此种保护膜又必须很容易被助焊剂所迅速清除,使露出的干净铜表面在极短时间内与熔融焊锡立即结合成为牢固的焊点,所以其厚度的控制很关键。传统的osp膜厚测量是通过uv测量,需要将osp膜全部溶解,能分析到整体的平均osp膜厚,通常采用的是膜厚测试片,非实际生产的pcb板,无法直接测得pcb板上pth孔osp膜厚,此外,由于pcb板焊盘尺寸及底层铜粗糙度的差异,使得各焊盘的osp膜厚分布并不一致,测得的osp膜厚只是一个平均值,无法体现pth孔内osp膜的实际厚度,测量精度较差,测量效率较低。

技术实现思路

1、本发明的目的是:提供一种pth孔osp膜厚测量方法及osp镀膜方法,直接将pth孔进行切割,得到pth孔内osp膜的实际厚度,并避免在切割过程中对osp膜造成破坏,提高测量稳定性以及测量精度,测量效率高。

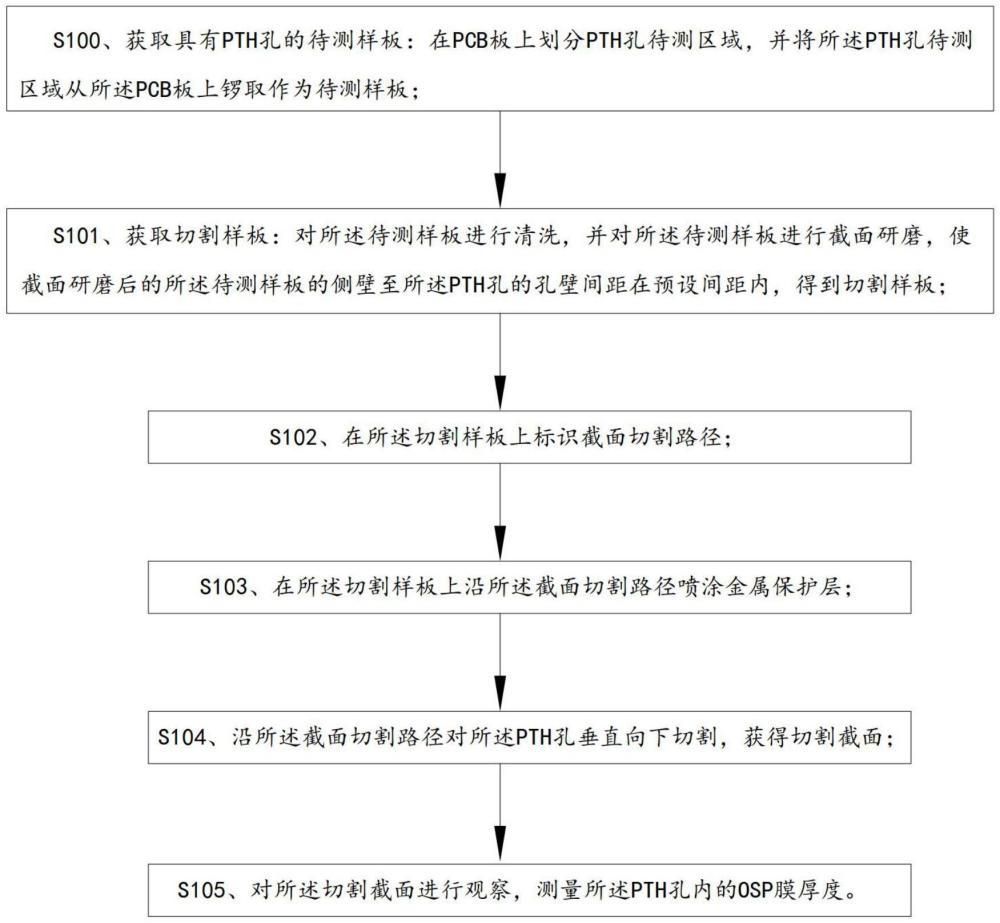

2、为了实现上述目的,本发明提供了一种pth孔osp膜厚测量方法,包括以下步骤:

3、s100、获取具有pth孔的待测样板:在pcb板上划分pth孔待测区域,并将所述pth孔待测区域从所述pcb板上锣取作为待测样板;

4、s101、获取切割样板:对所述待测样板进行清洗,并对所述待测样板进行截面研磨,使截面研磨后的所述待测样板的侧壁至所述pth孔的孔壁间距在预设间距内,得到切割样板;

5、s102、在所述切割样板上标识截面切割路径;

6、s103、在所述切割样板上沿所述截面切割路径喷涂金属保护层;

7、s104、沿所述截面切割路径对所述pth孔垂直向下切割,获得切割截面;

8、s105、对所述切割截面进行观察,测量所述pth孔内的osp膜厚度。

9、更进一步地,在所述步骤s100中,在对所述待测样板锣取之前,在所述pcb板上下均覆盖有防护盖板。

10、更进一步地,在所述步骤s101中,所述待测样品的尺寸小于或等于15mm*10mm。

11、更进一步地,在所述步骤s104中,采用f i b设备发射聚焦离子束沿所述截面切割路径对所述pth孔进行切割。

12、更进一步地,在所述步骤s104中,所述切割样板的切割深度大于等于40um。

13、更进一步地,在所述步骤s105中,测得所述osp膜厚度范围在0.2um-0.5um。

14、更进一步地,在所述步骤s101中,所述预设间距的取值范围为20um-30um。

15、更进一步地,在所述步骤s102中,所述截面切割路径经过所述pth孔的中心。

16、更进一步地,在所述步骤s104中,在对所述pth孔进行切割时,所述截面切割路径为由所述pth孔中心往外切割,使用扫描电镜观察切割截面,所述fi b设备对所述切割截面采用先粗切后精修的切割模式。

17、本发明还提供一种pth孔osp镀膜方法,基于上述任一项所述的pth孔osp膜厚测量方法,包括以下步骤:

18、s200、通过外层压板工艺形成多层的pcb板;

19、s201、在所述pcb板上加工pth孔;

20、s202、对所述pth孔沉铜闪镀;

21、s203、对所述pcb板外层图形转移;

22、s204、对所述pcb板阻焊印刷;

23、s205、对所述pcb板进行锣板;

24、s206、对所述pcb板进行电测;

25、s207、对所述pth孔进行外观检测;

26、s208、对所述pth孔进行osp镀膜。

27、本发明实施例一种pth孔osp膜厚测量方法及osp镀膜方法与现有技术相比,其有益效果在于:将具有pth孔的待测样板从pcb板上锣取,随后对待测样板进行截面研磨获得切割样板,有效减少切割偏差,从而确保一次性切割到有效的观察位置。并在切割样板上标识截面切割路径,降低对切割样板进行切割时的误差,同时,在切割样板上沿切割路径喷涂金属保护层,避免切割时破坏pth孔的osp膜,有效避免osp膜破损,此外,可直接对切割截面进行观察,测量pth孔内的osp膜的实际厚度,提高测量的稳定性以及测量精度,利于对pth孔内osp膜厚进行精准控制,测量效率高。

技术特征:1.一种pth孔osp膜厚测量方法,其特征在于,包括以下步骤:

2.如权利要求1所述的pth孔osp膜厚测量方法,其特征在于:在所述步骤s100中,在对所述待测样板锣取之前,在所述pcb板上下均覆盖有防护盖板。

3.如权利要求1所述的pth孔osp膜厚测量方法,其特征在于:在所述步骤s101中,所述待测样品的尺寸小于或等于15mm*10mm。

4.如权利要求1所述的pth孔osp膜厚测量方法,其特征在于:在所述步骤s104中,采用fib设备发射聚焦离子束沿所述截面切割路径对所述pth孔进行切割。

5.如权利要求4所述的pth孔osp膜厚测量方法,其特征在于:在所述步骤s104中,所述切割样板的切割深度大于等于40um。

6.如权利要求1所述的pth孔osp膜厚测量方法,其特征在于:在所述步骤s105中,测得所述osp膜厚度范围在0.2um-0.5um。

7.如权利要求1所述的pth孔osp膜厚测量方法,其特征在于:在所述步骤s101中,所述预设间距的取值范围为20um-30um。

8.如权利要求1所述的pth孔osp膜厚测量方法,其特征在于:在所述步骤s102中,所述截面切割路径经过所述pth孔的中心。

9.如权利要求4所述的pth孔osp膜厚测量方法,其特征在于:在所述步骤s104中,在对所述pth孔进行切割时,所述截面切割路径为由所述pth孔中心往外切割,使用扫描电镜观察切割截面,所述fib设备对所述切割截面采用先粗切后精修的切割模式。

10.一种pth孔osp镀膜方法,基于权利要求1-9任一项所述的pth孔osp膜厚测量方法,其特征在于,包括以下步骤:

技术总结本发明涉及印刷线路板技术领域,公开了一种PTH孔OSP膜厚测量方法及OSP镀膜方法,包括步骤:S100、获取具有PTH孔的待测样板:在PCB板上划分PTH孔待测区域,并将所述PTH孔待测区域从所述PCB板上锣取作为待测样板;S101、获取切割样板;S102、在所述切割样板上标识截面切割路径;S103、在所述切割样板上沿所述截面切割路径喷涂金属保护层;S104、沿所述截面切割路径对所述PTH孔垂直向下切割,获得切割截面;S105、对所述切割截面进行观察,测量所述PTH孔内的OSP膜厚度。本发明的有益效果:直接将PTH孔进行切割,得到PTH孔内OSP膜的实际厚度,并避免在切割过程中对OSP膜造成破坏,提高测量稳定性以及测量精度,测量效率高。技术研发人员:肖彩,彭智新,彭彬受保护的技术使用者:广州美维电子有限公司技术研发日:技术公布日:2024/9/29本文地址:https://www.jishuxx.com/zhuanli/20241009/308226.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表