一种超硬度高强度内齿轮的超声精密加工装置与方法

- 国知局

- 2024-10-15 10:17:26

本发明涉及齿轮加工,尤其是涉及一种超硬度高强度内齿轮的超声精密加工装置与方法。

背景技术:

1、超硬度高强度内齿轮广泛应用于航空传动系统中,齿面硬度超过69hrc,强度超过2000mpa。现有的超硬度高强度齿轮一般采用绗齿工艺,加工效率极低。超硬度高强度齿轮切削加工难,主要来源于切削热力大,切削变形显著。超声辅助能够改善切削力热,提高加工性能。然而,展成切削运动与切削的差异,导致了超声辅助提高切削性能的机制不能应用于提高切齿加工性能,难以参考超声辅助车削机理提高切齿精度与效率。此外,现有的插齿机床难以通过更换刀柄实现高效快速的插齿加工。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种超硬度高强度内齿轮的超声精密加工装置与方法,能够提高超硬度高强度内齿轮的加工精度与效率。

2、第一方面,本发明实施例提供了一种超硬度高强度内齿轮的超声精密加工装置,所述超硬度高强度内齿轮的超声精密加工装置包括:

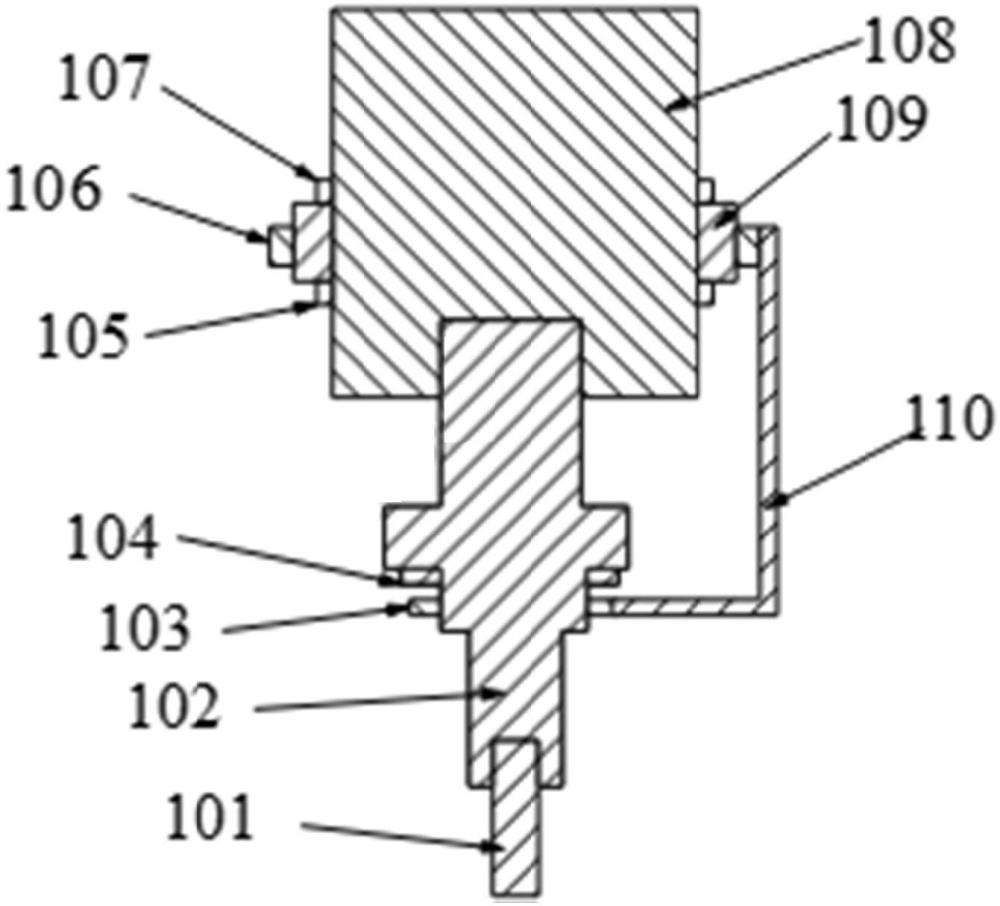

3、插齿刀、超声插齿刀柄、无线能量传输环、无线能量接收环、下端抱紧环、圆环件、上端抱紧环、机床主轴、薄壁轴承和l形薄板件,所述插齿刀通过锥形刀柄与所述超声插齿刀柄的一端连接,所述无线能量接收环嵌入在所述超声插齿刀柄内,并与所述超声插齿刀柄内的压电致动器连接,所述无线能量传输环通过螺纹螺栓与所述l形薄板件固定连接,所述l形薄板件通过螺纹固定在所述薄壁轴承的外部,所述薄壁轴承的内壁与所述机床主轴连接,所述圆环件过沉孔螺栓与所述l形薄板件连接,所述下端抱紧环与所述上端抱紧环通过螺栓固定在所述机床主轴上。

4、第二方面,本发明实施例还提供了一种超硬度高强度内齿轮的超声精密加工方法,所述超硬度高强度内齿轮的超声精密加工方法包括:

5、获取第一模态参数、第一位置的坐标、第二位置的坐标、和第二位置测量挠度,其中,所述第一模态参数为通过有限元模型计算得到的模态参数,所述第一位置为插齿刀的刀尖位置,所述第二位置为插齿刀插齿切削齿轮到达末端时,与第一位置同轴线且不受任何零部件遮挡的位置;

6、根据所述第一模态参数和第二预设实验模态参数计算边界条件;

7、基于所述边界条件和预设l形薄板件范围,计算l形薄板件宽度和l形薄板件厚度,以使得无线能量传输环的振动幅值小于预设振动幅值;

8、通过有限元模型计算所述第二位置的第一扭转角度和所述第二位置的第一挠度;

9、基于所述第二位置的坐标、所述第二位置测量挠度、所述第一扭转角度和所述第一挠度计算修正进给量;

10、根据l形薄板件宽度、l形薄板件厚度和所述修正进给量对所述超硬度高强度内齿轮的超声精密加工装置进行调整,以完成所述超硬度高强度内齿轮的超声精密加工。

11、与现有技术相比,本发明第二方面具有以下有益效果:

12、本方法通过获取第一模态参数、第一位置的坐标、第二位置的坐标、和第二位置测量挠度,其中,第一模态参数为通过有限元模型计算得到的模态参数,第一位置为插齿刀的刀尖位置,第二位置为插齿刀插齿切削齿轮到达末端时,与第一位置同轴线且不受任何零部件遮挡的位置;根据第一模态参数和第二预设实验模态参数计算边界条件;基于边界条件和预设l形薄板件范围,计算l形薄板件宽度和l形薄板件厚度,以使得无线能量传输环的振动幅值小于预设振动幅值;通过有限元模型计算第二位置的第一扭转角度和第二位置的第一挠度;基于第二位置的坐标、第二位置测量挠度、第一扭转角度和第一挠度计算修正进给量;根据l形薄板件宽度、l形薄板件厚度和修正进给量对超硬度高强度内齿轮的超声精密加工装置进行调整,以完成超硬度高强度内齿轮的超声精密加工,提高了超硬度高强度内齿轮的加工精度与效率。

13、根据本发明的一些实施例,所述获取第一模态参数,包括:

14、通过三维软件建立无线能量传输环、下端抱紧环、上端抱紧环、薄壁轴承和l形薄板件的有限元模型;

15、基于所述有限元模型进行模态计算,得到所述第一模态参数,其中,所述第一模态参数包括模态刚度、阻尼和固有频率。

16、根据本发明的一些实施例,所述基于所述第二位置的坐标、所述第二位置测量挠度、所述第一扭转角度和所述第一挠度计算修正进给量,包括:

17、基于所述第二位置的坐标通过以下公式计算所述第二位置的第二挠度:

18、

19、其中,f为插齿刀切削刃处的切削力载荷,fx为插齿刀切削刃处的切削力横向载荷,fy为插齿刀切削刃处的切削力纵向载荷,l为插齿刀夹紧端至刀尖的竖直距离,e为材料的强度参数,i为插齿刀的截面惯性矩,lb为第二位置距离夹紧端的距离,εb1为第二位置的第二挠度;

20、基于所述第二位置测量挠度、所述第一挠度和所述第二挠度计算所述第二位置的第二扭转角度;

21、根据所述第二扭转角度和所述第二位置测量挠度计算所述修正进给量。

22、根据本发明的一些实施例,所述基于所述第二位置测量挠度、所述第一挠度和所述第二挠度计算所述第二位置的第二扭转角度,包括:

23、基于所述第二位置测量挠度、所述第一挠度和所述第二挠度通过以下公式计算平均系数:

24、

25、其中,εb为第一挠度,εb2为第二位置测量挠度,εb1为第二挠度,η1为第一系数,η2为第二系数,η3为平均系数;

26、基于所述平均系数和所述第一扭转角度通过以下公式计算所述第二位置的第二扭转角度:

27、

28、其中,μb2为第二扭转角度,μb为第一扭转角度。

29、根据本发明的一些实施例,所述修正进给量包括刀具修正进给量和工作台修正进给量,所述根据所述第二扭转角度和所述第二位置测量挠度计算所述修正进给量,包括:

30、根据刀具预设进给量、所述第二扭转角度和所述第二位置测量挠度计算所述刀具修正进给量;

31、根据工作台预设进给量、所述第二扭转角度和所述第二位置测量挠度计算所述工作台修正进给量。

32、根据本发明的一些实施例,所述刀具修正进给量包括刀具修正径向进给量和刀具修正周向进给量,所述根据刀具预设进给量、所述第二扭转角度和所述第二位置测量挠度计算所述刀具修正进给量,包括:

33、根据刀具预设进给量和所述第二位置测量挠度通过以下公式计算所述刀具修正径向进给量:

34、

35、其中,k1为刀具修正径向进给量,kc为刀具预设进给量的刀具预设径向进给量,εb2为第二位置测量挠度;

36、根据刀具预设进给量和所述第二扭转角度通过以下公式计算所述刀具修正周向进给量:

37、

38、其中,p1为刀具修正周向进给量,kc为刀具预设进给量的刀具预设周向进给量,μb2为第二扭转角度。

39、根据本发明的一些实施例,所述工作台修正进给量包括工作台修正径向进给量和工作台修正周向进给量,所述根据工作台预设进给量、所述第二扭转角度和所述第二位置测量挠度计算所述工作台修正进给量,包括:

40、根据工作台预设进给量和所述第二位置测量挠度通过以下公式计算所述工作台修正径向进给量:

41、

42、其中,k2为工作台修正径向进给量,kw为工作台预设进给量的工作台预设径向进给量,εb2为第二位置测量挠度;

43、根据工作台预设进给量和所述第二扭转角度通过以下公式计算所述工作台修正周向进给量:

44、

45、其中,p2为工作台修正周向进给量,pw为工作台预设进给量的工作台预设周向进给量,μb2为第二扭转角度。

46、第三方面,本发明实施例还提供了一种超硬度高强度内齿轮的超声精密加工设备,包括至少一个控制处理器和用于与所述至少一个控制处理器通信连接的存储器;所述存储器存储有可被所述至少一个控制处理器执行的指令,所述指令被所述至少一个控制处理器执行,以使所述至少一个控制处理器能够执行如上所述的一种超硬度高强度内齿轮的超声精密加工方法。

47、第四方面,本发明实施例还提供了一种计算机可读存储介质,所述计算机可读存储介质存储有计算机可执行指令,所述计算机可执行指令用于使计算机执行如上所述的一种超硬度高强度内齿轮的超声精密加工方法。

48、可以理解的是,上述第一方面、第三方面和第四方面与相关技术相比存在的有益效果与上述第二方面与相关技术相比存在的有益效果相同,可以参见上述第二方面中的相关描述,在此不再赘述。

本文地址:https://www.jishuxx.com/zhuanli/20241014/317131.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表