一种用于流化床合成碳纳米管的催化剂及其制备方法与流程

- 国知局

- 2024-10-15 09:29:04

本发明属于催化剂制备,尤其涉及一种用于流化床合成碳纳米管的催化剂及其制备方法。

背景技术:

1、目前制备碳纳米管用催化剂的生产方法主要采用共沉淀法或水热法,上述方法工艺复杂,废水排放多,生产周期长,且所制得的催化剂不能全部直接用于流化床合成碳纳米管,因为用于流化床合成碳纳米管用催化剂需要具备一定的粒径,上述传统的制备方法所制得的催化剂需要通过后处理,例如球磨破碎筛分法处理,才能用于流化床合成碳纳米管。

2、专利cn104707615a公开了一种用于流化床制备碳纳米管的催化剂及其制备方法,先按催化剂的组成配比将计量的ni金属盐、mg金属盐和al金属盐混合后加去离子水制成溶液a;再将草酸铵溶于去离子水制成溶液b,将溶液a加入到溶液b中,共沉淀反应后冷却至室温,沉淀液经过滤,所得滤饼经洗涤,过滤,烘干,高温焙烧,然后经捏合挤条、破碎、过筛,即得用于制备碳纳米管的催化剂。其属于典型的共沉淀法制备催化剂并使用破碎筛分进行后处理的方式,其工艺复杂,生产周期长,对设备要求高、生产过程能耗高、反应废物较多,不具备经济性和环保性。

3、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种用于流化床合成碳纳米管的催化剂及其制备方法,以解决上述问题。

2、为实现以上目的,本发明特采用以下技术方案:

3、本发明提供一种用于流化床合成碳纳米管的催化剂的制备方法,包括如下步骤:

4、s1:将一种或多种活性组分溶于水制得活性组分水溶液;所述活性组分选自硝酸钴、硝酸镁、硝酸铝、氯化铝、硝酸铬、硝酸锰、硝酸镍、氯化镍、硝酸铁、硝酸铜、氯化铁;

5、s2:将s1所述活性组分水溶液与沉淀剂水溶液混合;所述沉淀剂包括氨水、氢氧化钠、氢氧化钾、碳酸氢铵中的一种或多种;

6、优选地,所述活性组分与所述沉淀剂的固体质量比为20~80:30~90;

7、进一步优选地,所述混合包括:在搅拌条件下,向s1所述活性组分水溶液中滴加沉淀剂水溶液得到混合体系,并控制所述混合体系的温度在50~95℃,优选为60~90℃,保温老化1~6h,优选为2~5h;优选控制所述混合体系的ph值为7~9;

8、更进一步地,所述搅拌的速率为100~600r/min;

9、s3:将s2混合所得产物过滤制饼、洗涤3~6次,得催化剂初品;

10、s4:将s3所得催化剂初品与水混合,制浆成悬浮液,随后干燥悬浮液,制得所述催化剂;优选地,所述干燥为100~200℃下的喷雾干燥。

11、在一个优选地实施方式中,所述步骤s4中,所述催化剂初品与水混合的同时还加入低碳醇;优选地,所述低碳醇和所述水的质量比为15-22%。

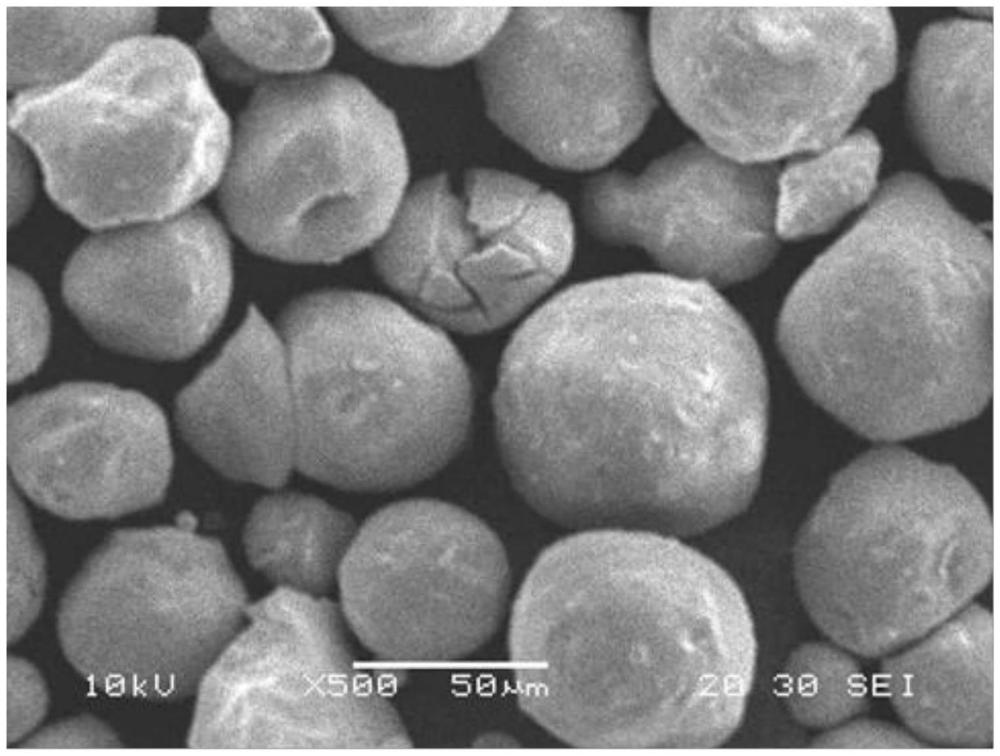

12、本发明采用喷雾干燥法成型,通过调节原料固含量、混合剪切速率以及反应温度等工艺条件,显著提高收率,同时使得所制得的催化剂颗粒为规则的微球状形貌,在流化过程中减少了因碰撞摩擦产生的细粉,延缓挂壁,提高生产效率。

13、在制备催化剂初品悬浮液时滴加一定量低碳醇,可使催化剂颗粒趋于均匀,且能够使碳纳米管的生长快速稳定,进一步提高催化效率;低碳醇的加入量、与水的用量比至关重要,若低碳醇与水的比例高于22%,会使催化剂颗粒过小,影响碳纳米管的生长倍率,同时会影响碳纳米管的生长形态,不利于综合性能的控制;若低于15%,会使催化剂颗粒过大,降低碳纳米管的生长倍率,对碳纳米管的性能控制失控,无法起到相应的作用。

14、此外,低碳醇在喷雾干燥过程中,可起到干燥助剂的作用,使得干燥时间缩短,减少废水排放。

15、本发明还提供一种用于流化床合成碳纳米管的催化剂,由所述的制备方法制得,所述催化剂形貌为规则的微球状,所述微球的粒径为10~120μm。

16、本发明的有益效果:

17、本发明采用喷雾干燥法成型,即将活性组分与沉淀剂反应后,通过过滤、洗涤、喷雾干燥,得到形貌规则的适用于流化床合成碳纳米管的催化剂产品,催化剂成品收率显著提高,可达到80~95%,并且无需破碎分筛,在不降低碳纳米管产品质量的同时,缓解了成本、设备投资及环境压力。

18、本发明方法制备得到的催化剂微球的粒径为10~120μm,使用本发明制备的催化剂用于生产碳纳米管,其生长倍率可达到40~60。

技术特征:1.一种用于流化床合成碳纳米管的催化剂的制备方法,其特征在于,所述制备方法包括如下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述活性组分选自硝酸钴、硝酸镁、硝酸铝、氯化铝、硝酸铬、硝酸锰、硝酸镍、氯化镍、硝酸铁、硝酸铜、氯化铁;

3.根据权利要求1-2任一项所述的制备方法,其特征在于,所述活性组分与所述沉淀剂的固体质量比为20~80:30~90。

4.根据权利要求1所述的制备方法,其特征在于,s2中所述混合包括:在搅拌条件下,向s1所述活性组分水溶液中滴加沉淀剂水溶液得到混合体系,并控制所述混合体系的温度在50~95℃,保温老化1~6h。

5.根据权利要求4所述的制备方法,其特征在于,所述搅拌的速率为100~600r/min。

6.根据权利要求4所述的制备方法,其特征在于,控制所述混合体系的温度在60~90℃,保温老化时间为2~5h。

7.根据权利要求6所述的制备方法,其特征在于,所述步骤s2还包括:控制所述混合体系的ph值为7~9。

8.根据权利要求4~7任一项所述的制备方法,其特征在于,步骤s4中,所述催化剂初品与水混合的同时还加入低碳醇,所述低碳醇和所述水的质量比为15-22%。

9.根据权利要求1所述的制备方法,其特征在于,步骤s4中,所述干燥为100~200℃下的喷雾干燥。

10.一种用于流化床合成碳纳米管的催化剂,其特征在于,由权利要求1~9任一项所述的制备方法制得,所述催化剂形貌为规则的微球状,所述微球的粒径为10~120μm。

技术总结本发明提供一种用于流化床合成碳纳米管的催化剂及其制备方法。所述用于流化床合成碳纳米管的催化剂的制备方法包括如下步骤:S1:将一种或多种活性组分溶于水制得活性组分水溶液;S2:将S1所述活性组分水溶液与沉淀剂水溶液混合;S3:将S2混合所得产物过滤制饼、洗涤3~6次,得催化剂初品;S4:将S3所得催化剂初品与水混合,制浆成悬浮液,随后干燥悬浮液,制得所述催化剂。所述催化剂的形貌为规则的微球状,所述微球的粒径为10~120μm。本发明提供的方法步骤简单、成本低、能耗低,所制得的催化剂呈规则的微球状,无需破碎筛分即可直接投入使用,在流化过程中减少了因碰撞摩擦产生的细粉,延缓挂壁,提高生产效率,工业化应用前景广泛。技术研发人员:宋新朝,贾海峰受保护的技术使用者:山西万联中科新材料技术有限公司技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/314287.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。