双棱镜折射接触角测试仪器的制作方法

- 国知局

- 2024-10-15 09:31:48

本发明涉及测量装置,具体为双棱镜折射接触角测试仪器。

背景技术:

1、在一些高精度产品生产时,工件的平整性与性能一直都是非常必要的,因此在出厂或者量产之前,一定要确定好其生产工艺以及生产规格,这就需要多种实验项目对其进行检测,而检测的标砖就是,检验批量产品材料性能是否一致,确保产品的品质,实验研究提供准确数据,通过对这些数据的检测,来断定当前的工艺是否合格。

2、由于工件的不一致性,导致了产品检测需要多种设备,而有些厂家为了检测这些工件,通常会采用大量的设备以及人力对其进行检测加工,不仅浪费了生产力,检测效果也不够精准,而为了满足不同尺寸产品的测试及大产品小设备的需求,使产品测试重复性更加稳定、满足更多的测试功能、提高测量精度及生产效率等相关问题,厂家做了很多调整,整机结构做了紧凑设计,针对不同尺寸的测试产品可以尽可能把设备做到精致,但是检测结果的单一性以及检测误差依旧存在,外界空气以及产品在加工时产生的性能误差,这都是有可能导致产品出现检测偏差的原因之一。

技术实现思路

1、本发明的目的在于提供双棱镜折射接触角测试仪器,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:双棱镜折射接触角测试仪器。

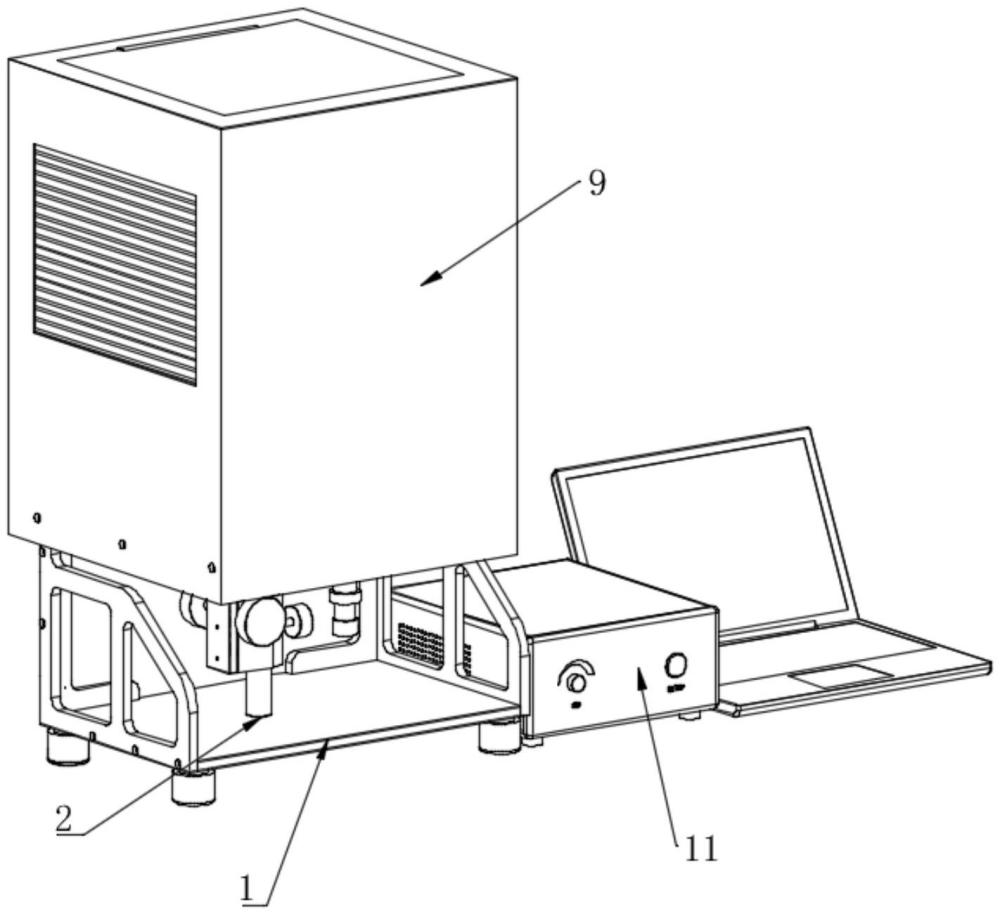

3、该测试仪器包括底板座,底板座上设置有移动载物台,移动载物台与底板座滑动连接,底板座上设置有测试台,测试台上设置有测试轨道,测试轨道上滑动有自动注液台与手动注液台,自动注液台内设置有移动电机,移动电机输出端与测试轨道上的齿牙啮合,测试轨道上滑动连接有ccd检测机构,测试台两侧分别设置有成像折射机构与光源折射机构,测试台上设置有模拟罩,模拟罩内设置有模拟组件,测试台一侧设置有控制器,控制器通过导线与测试台电性连接,控制器通过信号线束与电脑电性连接,首先在电脑内设置软件后,选择手动或自动一键式多点测测,随后移动载物台上装载物料,随后启动成像折射机构与光源折射机构,产生折射光,ccd检测机构将会进行软件控制自动完成测量,手动或自动切换下一个测试点位测量,可测量出液体在固体表面的铺展、渗透、吸收等润湿行为,也可完成材料在固体表面的前进角、后退角、接触角滞后、滚动角、动态接触测试,在测试过程中,模拟组件也将会模拟多种状态下液体在物料上的延展性与流动性,使得滴下的液体可以充分流动,从而展示出在不同状态下液体在物料上的渗透性,而控制器则完成信号转化与传输,辅助电脑内的软件进行工作。

4、移动载物台包括三维定位调节平台、自动定位调节平台、手动定位调节平台,三维定位调节平台、自动定位调节平台、手动定位调节平台与底板座为可拆卸连接,三维定位调节平台、自动定位调节平台、手动定位调节平台分别与模拟组件滑动连接,三维定位调节平台、自动定位调节平台、手动定位调节平台分别通过导线与控制器电性连接,在进行检测时,根据电脑内的软件选择,可以选择多种载物模式,手动模式下,可选择手动定位调节平台,而三维定位调节平台采用三维载物,可采用高精度云台操控保证物料的稳定性,利用距离传感器等自动识别高度定位滴液测试,兼容手动滑台位移手动定位滴液测试,而自动定位调节平台利用自动位移电机模组精准定位,物料进行选择定位,与载物样品台可根据实际样品尺寸定制模组程行。

5、三维定位调节平台包括定位云台与第一定位平台,第一定位平台设设置在定位云台输出端上,自动定位调节平台包括定位滑轨组与第二定位平台,第二定位平台设置在定位滑轨组安置端,手动定位调节平台设置在螺纹滑轨组与第三定位平台,第三定位平台设置在螺纹滑轨组安置端,定位云台、定位滑轨组、螺纹滑轨组分别与底板座可拆卸连接,自定位模式下,定位云台将会带动第一定位平台进行调整,避免物料出现偏移的问题,在定位模式下,自动位移电机将会控制定位滑轨组进行多位置的移动与升降,并利用其中的位移传感器进行调整,而手动模式下,通过螺杆啮合的工作原理,带动螺杆进行旋转,使得螺纹滑轨组进行位置裁定,从而调节物料的位置,利用上述多种调节平台的调整,从而完成物料多位置多角度的检测。

6、模拟组件包括震动模组与压抗模组,震动模组包括震动电机与震动摆臂,震动摆臂与模拟罩滑动连接,模拟罩内设置有震动电机,震动电机输出端上设置有激振凸轮,震动摆臂上旋转连接有激振传动杆,激振传动杆与模拟罩旋转连接,激振传动杆上设置有激振齿牙槽,激振凸轮与激振齿牙槽滑动接触,在进行检测时,为了避免出现检测结果单一性的的问题,可采用振动模组与压抗模组对工件上的液滴进行充分调整,为了测试物料在高速震动的情况下液滴在物料上的附着性以及分散程度,震动电机将会带动激振凸轮进行旋转,从而使得激振传动杆产生振动,并将振动动力传递到振动摆臂上,震动摆臂将会分别带动当前所检测的第一定位平台、第二定位平台、第三定位平台上的物料进行晃动,使其上方的液体形状以及物料的附着能力产生变化。

7、模拟罩内设置有复位弹簧组,复位弹簧组两端分别与模拟罩、激振传动杆连接,震动摆臂远离激振传动杆一端设置有晃动夹,晃动夹与震动摆臂铰接,晃动夹分别与对应的第一定位平台、第二定位平台、第三定位平台滑动接触,在进行检测过程中,复位弹簧组可以充分限制激振传动杆的移动进程,并使其可以得到及时复位,从而实现快速震动的效果,并利用晃动夹分别带动第一定位平台、第二定位平台进行充分晃动,从而实现激振效果。

8、压抗模组包括压抗滑轨,压抗滑轨上设置有滑动盒,滑动盒上设置有增压气枪,滑动盒内设置有压抗电机,压抗电机输出端与压抗滑轨上的齿牙啮合,压抗电机通过导线与控制器电性连接,增压气枪与滑动盒旋转连接,在进行检测过程中,单一的震动可能对较为粘稠的液体效果减小,此时启动压抗模块,压抗电机进行运转,带动滑动盒在压抗滑轨上进行移动,而滑动盒上的增压气枪也会随之进行移动,通过控制器的控制,压抗电机将会根据控制器的信号输入,带动滑动块在压抗滑轨上移动至相对应的位置上。

9、增压气枪通过导管与气压罐连通,增压气枪内设置有增压涡轮,增压涡轮与增压气枪旋转连接,增压气枪输出口上设置有分散网盘,增压气枪上设置有增压电机,增压电机输出端与增压涡轮连接,增压电机通过导线与控制器电性连接,进行增压时,气压罐内的气体通入到增压气枪内,增压气枪接收到控制器内的信号,带动增压电机进行旋转,增压电机带动增压涡轮旋转,在增压气枪内产生较为恒定的气压,经过分散网盘后,将会击打在滴液上,可增加滴液对物料的压力,从而可得知在不同的压力下,物料以及滴液的性质是否会发生变化。

10、测试轨道内设置有支撑滑柱,自动注液台与手动注液台分别套在支撑滑柱上并与支撑滑柱滑动连接,自动注液台、手动注液台上分别设置有余液回收管,余液回收管分别与对应的自动注液台、手动注液台旋转连接,自动注液台上设置有回收电机,回收电机输出端上设置有摆动支架,摆动支架与余液回收管滑动连接,在进行滴液过程中,由于滴液操控失误,液体可能会出现不规则的扩散,此时为了避免出现测试误差,启动回收电机,回收电机将会带动摆动支架进行移动,摆动支架将会带动余液回收管进行摆动,从而去除扩散的滴液。

11、模拟罩内设置有除湿风机与除湿网架,除湿网架上设置有冷凝管路与冷凝器,冷凝管路通过导管与冷凝器连通,除湿网架上设置有滑动收集盒,滑动收集盒与冷凝管路滑动连接,在进行检测过程中,为了避免外界空气对测试结果的影响,在测试之前可利用除湿风机对其进行空气净化,并使用冷凝器与冷凝管路,对模拟罩内的空气中的水汽进行冷凝处理,使得水汽凝结在除湿网架上,从而带动滑动收集盒,滑动收集盒在除湿网架进行移动,去除除湿网架上凝结的水汽。

12、与现有技术相比,本发明所达到的有益效果是:1.本发明采用视觉对图像分析计算满足测量产品以及材料表面的接触角、润湿性能、表界面张力、表面能、滚动、前进后退角及滞后性、多点自动智能接触角测量等性能的专用测试仪器设备,设备自动化可搭配自动化流水线实现在线拟合,从而实现高精度检测的效果。

13、2.本发明采用了实现手动或自动一健智能分析快速测试的结构,可实现多节约人力时间,减少人为误差,提高测试重复稳定性及测量精度的效果,并采用了模拟组件的结构,对材料以及药剂进行充分的调整,可检测出材料与药剂之间多状况下的性能,减少加工时产生的误差原因避免实验效果不准确的问题,提高生产效率,确保产品的品质。

14、3.本发明采用了多种结构进行误差缩小的操作,可充分减少由于机械结构不稳定,以及外界环境的原因,导致实验对象出现测量偏差的问题,使得检测出来的实验数据更加稳定,减少外界影响。

本文地址:https://www.jishuxx.com/zhuanli/20241015/314460.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。