一种基于亚临界水热法脱硫石膏绿色除氯提质系统

- 国知局

- 2024-10-15 09:35:50

本发明涉及脱硫石膏提质,具体涉及一种基于亚临界水热法脱硫石膏绿色除氯提质系统。

背景技术:

1、尾部烟气中的二氧化硫的排放会对空气质量产生极大的影响,因此,通常采用石灰石湿法烟气脱硫技术对尾部烟气进行脱硫,尤其适用于火电厂锅炉烟气的脱硫,具有反应速度快、脱硫效率高和综合经济性能好的优点。火电厂锅炉烟气脱硫主要利用石灰浆液与烟气中的so2或so3发生化学反应,以形成硫酸钙,即脱硫石膏。火电厂烟气脱硫产生的副产脱硫石膏具有多种用途,被广泛应用于水泥制品、肥料、陶瓷和玻璃制品、建筑、土壤改良等领域,例如,脱硫石膏可以用作陶瓷原料的添加剂,以控制烧制温度以及陶瓷产品的细度和强度。

2、目前,火电厂锅炉烟气的湿法脱硫工艺,产生大量的二水硫酸钙(也即脱硫石膏)。现今,脱硫石膏资源化利用的主要途径,为制备β型半水硫酸钙。半水硫酸钙主要包括α型半水硫酸钙和β型半水硫酸钙。其中,α型半水硫酸钙也称高强度建筑石膏,硬化后具有较高的密实度和强度,可以用于制作高强度石膏构件、石膏板等;可以在机械加工过程中作为固体凝胶加工件的材料;当掺入防水剂后,其制品还可以在较高湿度环境中使用。β型半水硫酸钙也称熟石膏,具有较高的孔隙率,且加工过程中得到低强度值,与α型半水硫酸钙相比,其副产经济效益较差。因此,如何实现脱硫石膏向高价值的α型半水硫酸钙转化,成为火电厂脱硫石膏高值资源化利用的重要课题。此外,充分利用电厂尾部烟气余热,减少能源浪费,降低生产成本,是燃煤发电行业深度节能减排的战略需求。

3、此外,由于燃料煤与脱硫用生石灰中固有的含氯组分,导致烟气湿法脱硫所得脱硫石膏中的氯离子含量,往往较高。由于较高的氯离子含量,往往会导致所得石膏产品存在易发潮、白度低、难以符合市场需求等问题。因而,极大程度上限制了脱硫石膏的资源化利用潜力与经济价值。

4、基于此,有必要提供一种脱硫石膏绿色除氯提质系统,在实现石膏除氯提质的同时,制备出高强度α型半水石膏的品质,并利用锅炉尾部烟气余热,提高副产经济效益。

技术实现思路

1、为了解决现有技术对脱硫石膏进行资源化利用存在的当前资源化利用途径价值低、高氯脱硫石膏无法利用的问题,本发明的目的在于提供一种基于亚临界水热法脱硫石膏绿色除氯提质系统。该系统能够在除氯的同时充分利用烟气余热、制取高值α型半水硫酸钙,提高副产经济效益。

2、为实现上述目的,本发明的技术方案如下。

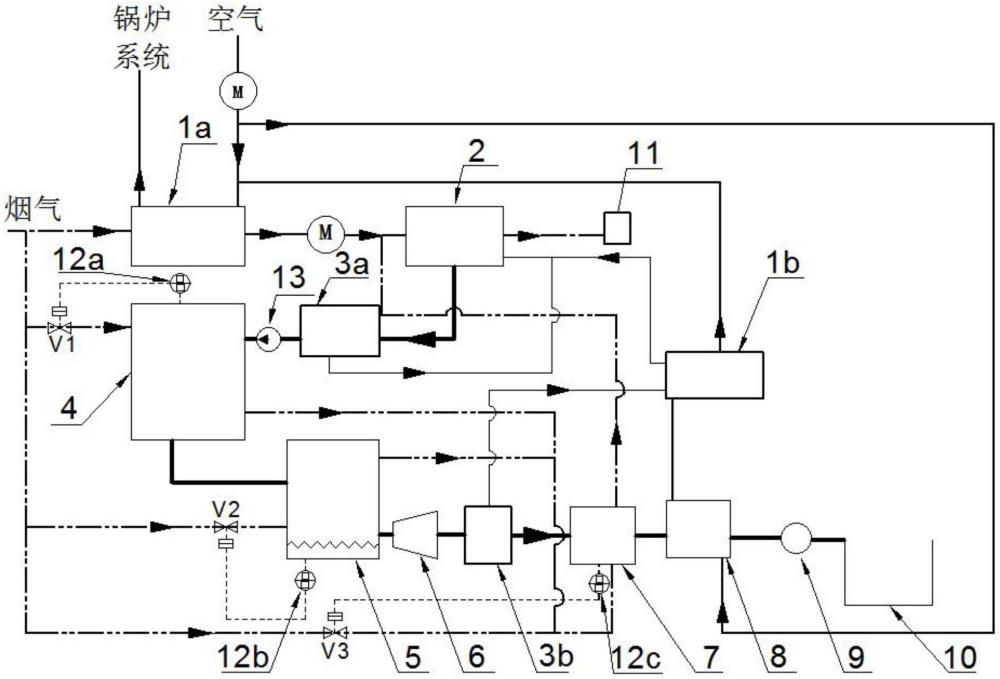

3、本发明提供一种基于亚临界水热法脱硫石膏绿色除氯提质系统,包括依次连接的空气预热装置一、烟气脱硫装置、固液分离装置一、浆料预热装置和热处理装置;

4、所述空气预热装置一的入口旁路烟气管道经旁路烟气管道一与所述浆料预热装置连接,配置为对所述浆料预热装置内的脱硫石膏浆料进行预热;所述脱硫石膏浆料为含氯的脱硫石膏浆料;

5、所述热处理装置包括反应装置,所述浆料预热装置的浆料出口与所述反应装置连接,配置为将预热后的脱硫石膏浆料转入至所述反应装置;

6、所述空气预热装置一的入口旁路烟气管道经旁路烟气管道二与所述反应装置连接,配置为对所述反应装置进行供热,以使脱硫石膏浆料在所述反应装置中进行亚临界水热结晶并转化为α型半水硫酸钙,同时氯离子溶解在反应液中以提升α型半水硫酸钙的品质。

7、本发明在反应装置之前增加浆料预热装置,用以对物料进行预热,能够缩短物料在反应装置中升温需要的时间,减小反应装置的大小,并能保证反应装置中温度的稳定。而物料在反应装置中采用亚临界水热法进行亚临界水热结晶,并转变形成α型半水硫酸钙,并在晶型转变的过程中使得氯离子浓缩在水溶液中,达到脱氯的目的;且由于氯离子以及其他杂质溶解在水溶液中,反而提高了结晶形成的α型半水硫酸钙的纯度和白度。由此实现了脱硫石膏向α型半水石膏的转化,降低了脱硫石膏中氯离子的含量,提高了脱硫石膏的品质,使得脱硫石膏能够进行资源化利用,提高电厂的经济效益。

8、优选的,设定:对所述浆料预热装置内的脱硫石膏浆料进行预热的预热温度为t1;对所述反应装置进行供热的供热温度为t2;

9、t1与t2的差值的绝对值在30~70℃;且t2为90~150℃。

10、优选的,t1为70~90℃。

11、本发明中,通过在反应装置之前增加浆料预热装置,用于对脱硫石膏浆料进行预热,以保证浆料预热装置预热后的脱硫石膏浆料的温度达到t1;不仅降低了反应装置内的脱硫石膏浆液升温至供热温度t2的升温时间,降低温度变化区间,从而能够减少反应装置内的换热管道的数量,进而达到减小反应装置的尺寸的效果。若升温变化范围大,需要更大的恒温程序来控制反应装置的温度,因此,增加浆料预热装置能够减小反应装置的尺寸。

12、此外,增加浆料预热装置还能进一步确保脱硫石膏浆料进入反应装置后,温度能够在最快速度内升温至t2;从而能够调控反应装置内的脱硫石膏浆料的亚临界水热结晶反应,在转变为α型半水硫酸钙的同时,提高副产物α型半水硫酸钙的品质,以期提高副产石膏的经济效益。本发明在反应装置内制备α型半水硫酸钙的方法为亚临界水热法,该方法能够确保反应温度在供热温度t2的情况下,水仍然保持为液态,该方法能够有效地将二水硫酸钙转变为α型半水硫酸钙,且提高α型半水硫酸钙的品质。

13、优选的,所述旁路烟气管道一连接有电磁阀v1,所述浆料预热装置上设有温度调节单元一,所述温度调节单元一连接所述电磁阀v1;所述温度调节单元一能够获取所述浆料预热装置的温度,并与设定预热温度进行比对;根据比对结果调节所述电磁阀v1的开度,用以控制所述旁路烟气管道一进入所述浆料预热装置的烟气流量,从而控制所述浆料预热装置的温度达到t1。

14、本发明通过浆料预热装置中的温度调节单元一与进入浆料预热装置的旁路烟气管道一的电磁阀v1连接,达到对浆料预热装置的温度精确控制的目的,从而确保浆料预热装置与反应装置的温度差在合适的范围内。

15、优选的,所述旁路烟气管道二连接有电磁阀v2,所述反应装置上设有温度调节单元二,所述温度调节单元二连接所述电磁阀v2;所述温度调节单元二能够获取所述反应装置的温度,并与设定供热温度进行比对;根据比对结果调节所述电磁阀v2的开度,用以控制所述旁路烟气管道二进入所述反应装置的烟气流量,从而控制所述反应装置的温度达到t2。

16、本发明通过反应装置中的温度调节单元二与进入反应装置的旁路烟气管道二的电磁阀v2连接,达到对反应装置的温度精确控制的目的,从而促进物料转变为α型半水硫酸钙,并提高α型半水硫酸钙的品质。

17、优选的,所述热处理装置还包括降压装置、固液分离装置二、干燥装置和降温装置,且依次连接;

18、所述浆料预热装置的烟气出口以及所述反应装置的烟气出口均与所述干燥装置连接;所述空气预热装置一的入口旁路烟气管道经旁路烟气管道三与所述干燥装置连接,配置为对所述干燥装置进行升温,且升温温度达到90~95℃。

19、优选的,所述旁路烟气管道三连接有电磁阀v3,所述干燥装置上设有温度调节单元三,所述温度调节单元三连接所述电磁阀v3;所述温度调节单元三能够获取所述干燥装置的温度,并与设定升温温度进行比对;根据比对结果调节所述电磁阀v3的开度,用以控制所述旁路烟气管道三进入所述干燥装置的烟气流量,从而控制所述干燥装置的温度达到90~95℃。

20、本发明通过干燥装置中的温度调节单元三与进入干燥装置的旁路烟气管道三的电磁阀v3连接,达到对干燥装置的温度精确控制的目的,以使反应后的固体石膏颗粒在90-95℃下进行干燥,使固体石膏颗粒失去所有的自由水,只含有5%-6%的结晶水,在节能降耗的基础上,达到很好的干燥效果。

21、优选的,该系统还包括空气预热装置二;

22、空气经空气管道连接所述降温装置,配置为对所述降温装置中的固体颗粒进行换热降温,并对空气进行换热升温;

23、所述固液分离装置二的分离液出口连接所述空气预热装置二的换热管道入口,配置为对所述空气预热装置二进行换热升温;所述降温装置的空气出口连接所述空气预热装置二的空气入口,配置为对空气进行二次换热,且二次换热后的空气温度在80~90℃;所述空气预热装置二的空气出口连接所述空气预热装置一的入口。

24、优选的,对空气进行换热升温的温度达到40~50℃。

25、本发明通过增加一个空气换热装置二,用于对经降温装置升温后的空气进行二次升温,以达到80~90℃;然后进入空气换热装置一,能够避免空气换热装置一中出现酸冷凝现象。假设没有经过空气换热装置二的二次换热,空气进入空气换热装置一时的温度相对较低,低于80℃,容易出现酸冷凝现象,造成对空气换热装置一的低温腐蚀问题。而本发明由于空气在经过降温装置进入空气换热装置一之前,通过空气换热装置二进行二次换热升温,以达到80~90℃,由此能够确保进入空气换热装置一内的气体的温度在80℃以上,从而避免出现低温酸冷凝现象,提高了空气换热器一的使用寿命。且整个换热过程没有外供能源消耗和其他废物产生,在节能降耗的基础上,达到绿色环保目的。

26、本发明采用反应后的浆液对进入空气换热装置二的空气进行预热,提高了进入空气换热器一时的空气温度,可以有效地减轻低温腐蚀的发生,延长空气换热装置的使用寿命。

27、基于亚临界水热法脱硫石膏绿色除氯提质系统制备α型半水硫酸钙的方法,包括以下步骤:

28、将所述烟气脱硫装置内脱硫后形成的脱硫石膏浆液排入所述固液分离装置一进行初步固液分离,以形成含固率在30~70wt%的脱硫石膏浆料,分离出的分离液返送至烟气脱硫装置;

29、将脱硫石膏浆料经浆料泵增压后,输送入所述浆料预热装置,同时,所述空气预热装置一的入口旁路烟气经旁路烟气管道一进入所述浆料预热装置,以对所述浆料预热装置内的脱硫石膏浆料进行预热;

30、将预热后的脱硫石膏浆料转入所述反应装置,同时,所述空气预热装置一的入口旁路烟气经旁路烟气管道二进入所述反应装置,以对所述反应装置内的脱硫石膏浆料进行供热,以使脱硫石膏浆料在所述反应装置中进行亚临界水热结晶并转化为α型半水硫酸钙,同时氯离子溶解在反应液中以提升α型半水硫酸钙的品质。

31、优选的,对所述浆料预热装置内的脱硫石膏浆料进行预热的温度为t1,t1=70~90℃;对所述反应装置内的脱硫石膏浆料进行供热的温度为t2,t2=110~140℃。

32、优选的,该方法还包括以下步骤:

33、将反应装置内形成的α型半水硫酸钙混合液转入降压装置进行降压处理,之后转入固液分离装置二,以对降压后的混合液进行固液分离;分离后的液体进入空气预热装置二进行换热降温后进入烟气脱硫装置;分离后的α型半水硫酸钙转入干燥装置,同时,所述浆料预热装置内经换热后的烟气、所述反应装置内经换热后的烟气以及所述空气预热装置一的入口旁路烟气,经旁路烟气管道三进入所述干燥装置,以对所述α型半水硫酸钙进行干燥;

34、然后将干燥后的α型半水硫酸钙转入降温装置,同时,空气进入所述降温装置进行换热升温;升温后的空气进入所述空气预热装置二,并与固液分离装置二分离出的液体进行二次换热,二次换热后的空气进入所述空气预热装置一。其中,降压处理是对α型半水硫酸钙混合液进行降压至常压环境。

35、优选的,对所述α型半水硫酸钙进行干燥的干燥温度为90~95℃。

36、优选的,空气进入所述降温装置进行换热升温的温度为40~50℃;升温后的空气进入所述空气预热装置二进行二次换热的温度为80~90℃。

37、优选的,α型半水硫酸钙在降温装置内进行降温,使α型半水硫酸钙的温度降低至40-50℃;然后将降温后的α型半水硫酸钙依次转入球磨装置和储料装置。

38、本发明的有益效果:

39、1、本发明通过在反应装置之前增设一浆料预热装置,通过浆料预热装置对脱硫石膏浆料进行预热,然后再将预热后的脱硫石膏浆料转入反应装置中,缩短了脱硫石膏浆料在反应装置内的升温区间,能够实现脱硫石膏向α型半水硫酸钙的现场高价值转化,同步深度利用烟气余热,解决了当前资源化利用途径价值低的问题。

40、2、本发明在反应装置之前增设一浆料预热装置能够减少反应装置内的换热管道的数量,进而达到减小反应装置的尺寸的效果。而预热后的脱硫石膏浆料在反应装置中采用亚临界水热法进行亚临界水热晶型,并转变形成纯度更高的α型半水硫酸钙,提高副产经济效益。且在亚临界水热结晶反应过程中,氯离子溶解在水溶液中,达到脱氯的目的,且由于氯离子以及其他杂质溶解在水溶液中,提高了结晶形成的α型半水硫酸钙的纯度和白度。由此实现了脱硫石膏向α型半水石膏的转化,降低了石膏产品中氯离子的含量,提高了石膏产品的品质,提高电厂的经济效益。

41、3、本发明的系统实现了对烟气的深度降温,降低了脱硫系统的能耗,且整个系统实现闭环,无外供能源消耗和其他废物的产生,达到节能降耗、环保和提高效益的目的,更提高了锅炉的效率。

42、4、本发明首先利用降温装置对空气进行换热升温,再利用空气预热装置二对换热后的空气进行二次换热,将二次换热后的空气送入空气预热装置一,由此提高了进入空气预热装置一的空气温度,减轻了空气预热装置一的低温腐蚀问题。

本文地址:https://www.jishuxx.com/zhuanli/20241015/314664.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。