基于减压蒸发去除硝酸工艺的AUC制备方法与流程

- 国知局

- 2024-10-15 09:27:19

本发明涉及铀纯化工艺,特别是一种基于减压蒸发去除硝酸工艺的auc制备方法。

背景技术:

1、目前国际上生产uo2(二氧化铀)的工艺路线主要有重铀酸铵(adu)法、硝酸铀酰(unh)法和三碳酸铀酰胺(auc)法。由于auc法生产的uo2具有较高的氢氟化活性和较好的流动性,并且生产工艺流程稳定,目前在核工企业(核燃料前端原料制备企业)中已普遍应用。

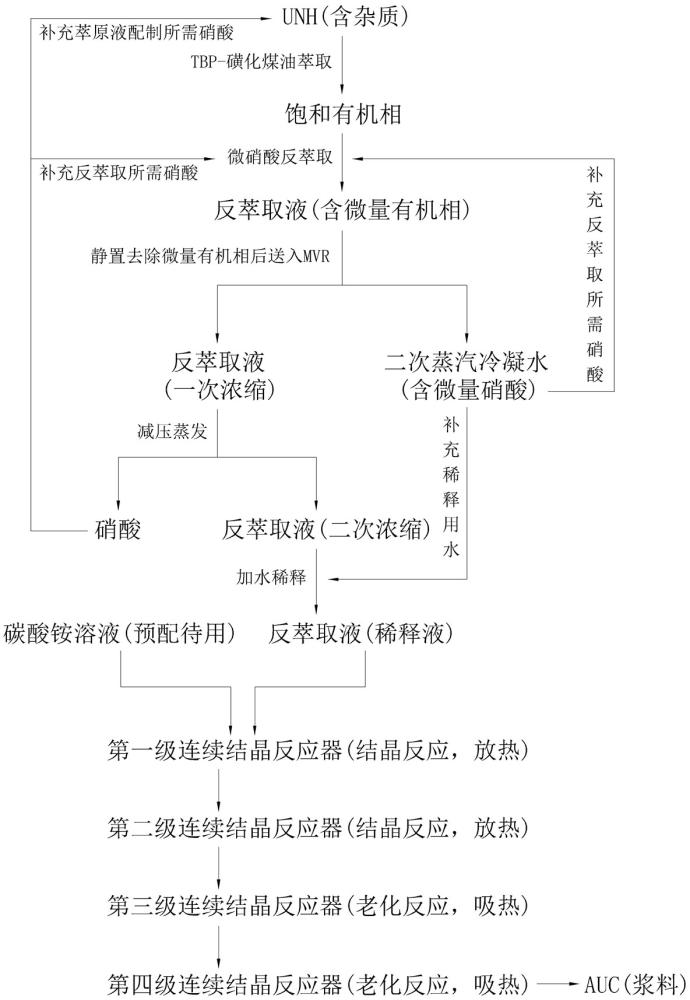

2、auc法的工艺流程简述如下:1.黄饼与硝酸反应,得到含杂质较高的unh;2.unh经过tbp-磺化煤油的络合萃取,得到饱和有机相。第2小步骤之后,有三条工艺路线可选。路线一(气相沉淀法):饱和有机相经微硝酸反萃取,得到unh,unh直接通入co2和nh3,得到auc晶体(unh+nh3+co2→auc);auc晶体经过滤和煅烧得到uo2。路线二(沉淀转化结晶法):饱和有机相经微硝酸反萃取,得到unh,unh经氨水沉淀工序后,转入结晶转型槽中,然后在结晶转型槽中添加(nh4)2co3溶液,结晶沉淀出auc晶体(unh+nh3·h2o→adu;adu+(nh4)2co3→auc);auc晶体经过滤和煅烧得到uo2。路线三(三相结晶法):饱和有机相与(nh4)2co3溶液(结晶剂)同时加入结晶反应槽中,反应生成auc晶体(固相)和tbp(有机相)和结晶母液(液相),再将auc晶体(固相)与其它两相分离;auc晶体经过滤和煅烧得到uo2。

3、然而上述三种工艺路线的auc法均存在不足之处:1.对于采用路线一(气相沉淀法)的auc法而言,其气体消耗量巨大,主要体现在co2和nh3均需要过量添加,造成生产成本偏高,并且由于通气点无法做到密集均匀分布,导致反应不均匀,反应难以控制。2.对于采用路线二(沉淀转化结晶法)的auc法而言,其工艺流程相对较长,试剂消耗量大,主要体现在氨水和(nh4)2co3溶液都需要过量添加,氨水既要中和核纯级unh中的微硝酸又要足够与unh进行反应,(nh4)2co3溶液要足够与adu进行反应,产出废水较多,主要体现在添加的氨水及(nh4)2co3溶液中均含有液相,导致中间产物auc晶体中的液相含量较多,中间产物auc晶体的洗涤和过滤难度较大。3.对于采用路线三(三相结晶法)的auc法而言,其为了提升反萃取的效果,需要核纯级unh(有机相)与(nh4)2co3溶液(结晶剂)混合均匀,但是混合均匀后,反应所得产物tbp(有机相)会与反应所得产物auc晶体紧密结合,导致两者难以分离,存在分相困难的问题(主要体现在分离操作复杂,分离操作对设备要求高)。

技术实现思路

1、本发明的目的是克服现有技术的不足,而提供一种基于减压蒸发去除硝酸工艺的auc制备方法,它解决了现有的三碳酸铀酰铵制备工艺无法同时兼顾工艺流程短、制备过程易于控制、试剂消耗量少、废水产生量少和晶体分离难度低的问题。

2、本发明的技术方案是:基于减压蒸发去除硝酸工艺的auc制备方法,应用于基于减压蒸发去除硝酸工艺的auc制备系统,步骤如下:

3、s01,原料预备:

4、同时或不分先后次序执行以下两项操作:

5、ⅰ.采用质量分数为18%的氨水和碳酸氢铵溶液配置350-480g/l的碳酸铵溶液;将配置好的碳酸铵溶液输入碳酸铵溶液高位槽中备用;

6、ⅱ.含有杂质的unh经过tbp-磺化煤油的络合萃取,得到饱和有机相,饱和有机相经微硝酸反萃取,得到去除杂质的unh;此时去除杂质的unh溶液称为反萃取液;将反萃取液静置处理,使其中的微量有机相上浮而形成分层;将下层不含微量有机相的反萃取液导入mvr蒸发器,启动mvr蒸发器,进行第一次浓缩处理,得到一次浓缩液;将一次浓缩液从mvr蒸发器排出后,导入减压蒸发反应釜,进行第二次浓缩处理,减压蒸发反应釜中的压力控制在15-60kpa,减压蒸发反应釜中的温度控制在75-120℃,从而得到二次浓缩液和硝酸蒸汽;一方面,将硝酸蒸汽冷凝处理,得到硝酸溶液,另一方面,先将减压蒸发反应釜2中的温度控制在60-70℃,再对二次浓缩液稀释处理,将稀释后的二次浓缩液输入浓缩反萃液高位槽备用;

7、本步骤中,一次浓缩液中的铀浓度控制在280-320g/l,一次浓缩液中的硝酸浓度控制在30-186g/l;

8、本步骤中,二次浓缩液中的铀浓度控制在840-960g/l,二次浓缩液中的硝酸浓度控制在36-223g/l;

9、本步骤中,二次浓缩液稀释后的铀浓度在280-320g/l,二次浓缩液稀释后的硝酸浓度在12-74g/l;

10、s02,结晶反应:

11、碳酸铵溶液高位槽和浓缩反萃液高位槽分别向第一级连续结晶反应器内输入碳酸铵溶液和反萃取液,碳酸铵溶液和反萃取液发生结晶反应生成auc晶体,形成auc浆料;然后auc浆料按照“第一级连续结晶反应器-第二级连续结晶反应器-第三级连续结晶反应器-第四级连续结晶反应器”的顺序流通;auc浆料在前两级连续结晶反应器中发生结晶反应,auc浆料在后两级连续结晶反应器中进行晶体老化,最终从第四级连续结晶反应器排出符合工艺要求的auc浆料;工艺要求的auc浆料中,auc晶体的粒径在20-300um,并且50%的auc晶体的粒径在50-110um之间;

12、上述的结晶反应需要控制以下两个参数:ⅰ.控制前两级连续结晶反应器内部的ph值在7.8-8.6之间,从而使结晶反应充分进行;ⅱ.将四个连续结晶反应器内腔中的浆料温度控制在40±5℃,目标浆料温度为40℃;

13、本步骤中,碳酸铵溶液的进料流量在0.6v-0.667v(m3/h)之间,反萃取液的进料流量在0.3v-0.333v(m3/h)之间,其中,v为第一级连续结晶反应器的容积,反萃取液和碳酸铵溶液均采用连续进料的方式。

14、本发明进一步的技术方案是:所述的基于减压蒸发去除硝酸工艺的auc制备系统,包括mvr蒸发器、减压蒸发反应釜、连续结晶反应器、浓缩反萃液高位槽、碳酸铵溶液高位槽和水浴保温组件;

15、mvr蒸发器上设有原液添加口、一次浓缩液出口和二次蒸汽外排口;

16、减压蒸发反应釜上设有一次浓缩液入口、硝酸蒸汽出口和二次浓缩液出口;减压蒸发反应釜的一次浓缩液入口与mvr蒸发器的一次浓缩液出口连通;

17、连续结晶反应器从前至后串联布置有四级,前两级连续结晶反应器用于auc结晶反应的进行,后两级连续结晶反应器用于auc晶体的滋养壮大;前两级连续结晶反应器的容积相等;连续结晶反应器上端设有来料添加口a和来料添加口b,连续结晶反应器下端设有浆料出口a;每一级连续结晶反应器的浆料出口a均与下一级连续结晶反应器的来料添加口a或来料添加口b连通,第一级连续结晶反应器通过来料添加口a用于接收反萃取液,第一级连续结晶反应器通过来料添加口b接收碳酸铵溶液,最末级连续结晶反应器通过浆料出口a排出auc浆料;

18、浓缩反萃液高位槽上端设有入液口,下端设有出液口,浓缩反萃液高位槽的入液口与减压蒸发反应釜的二次浓缩液出口连通,浓缩反萃液高位槽的出液口通过带有流量控制阀c的管路与第一级连续结晶反应器的来料添加口a连通;浓缩反萃液高位槽的出液口还通过带有流量控制阀e的管路与第二级连续结晶反应器的来料添加口a连通;

19、碳酸铵溶液高位槽上端设有溶液添加口,下端设有溶液排出口,碳酸铵溶液高位槽的溶液排出口通过带有流量控制阀b的管路与第一级连续结晶反应器的来料添加口b连通;碳酸铵溶液高位槽的溶液排出口还通过带有流量控制阀d的管路与第二级连续结晶反应器的来料添加口b连通;

20、水浴保温组件包括外夹套、热水产出装置、分水器、集水器、温度传感器、流量控制阀a、热水循环泵和控制器a;外夹套的数量与连续结晶反应器的数量一致并一一对应,各个外夹套分别环抱安装在对应的连续结晶反应器的外壁上,外夹套内部设有用于容纳热水的环形腔,外夹套外部设有分别连通至环形腔的热水入口和热水出口;热水产出装置上设有回水口和出水口x;分水器上设有一个进水口a和多个出水口a,分水器上的出水口a的数量与外夹套的数量一致并一一对应,分水器的进水口a与热水产出装置的出水口x连通,分水器上的各个出水口a分别与对应的外夹套上的热水入口连通;集水器上设有一个出水口b和多个进水口b,集水器上的进水口b的数量与外夹套的数量一致并一一对应,集水器上的各个进水口b分别与对应的外夹套上的热水出口连通,集水器上的出水口b与热水产出装置的回水口连通;温度传感器的数量与连续结晶反应器的数量一致并一一对应,各个温度传感器分别安装在对应的连续结晶反应器的内腔中;流量控制阀a的数量与连续结晶反应器的数量一致并一一对应,各个流量控制阀a分别安装在分水器的各个出水口a与对应的外夹套之间的管路上;热水循环泵设在集水器的出水口b与热水产出装置的回水口之间的管路上;控制器a的输入端口分别与各个温度传感器电连接,以获取各个连续结晶反应器内腔中的溶液温度,控制器a的输出端口分别与热水循环泵及各个流量控制阀a连通,以控制各个外夹套的环形腔中的液流速度。

21、本发明进一步的技术方案是:s02步骤中ⅰ步骤的控制过程如下:

22、实时监测第一级连续结晶反应器中的auc浆料的ph值;若低于7.8,则依次执行以下几项操作:

23、a1、先阻断第一级连续结晶反应器与第二级连续结晶反应器之间的auc浆料流动,以及阻断第二级连续结晶反应器与第三级连续结晶反应器之间的auc浆料流动,使第一级连续结晶反应器和第二级连续结晶反应器内分别暂时形成封闭的反应区间;

24、b1、碳酸铵溶液高位槽和浓缩反萃液高位槽分别暂停向第一级连续结晶器内输入碳酸铵溶液和反萃取液;碳酸铵溶液高位槽和浓缩反萃液高位槽分别向第二级连续结晶反应器内输入碳酸铵溶液和反萃取液,其中,碳酸铵溶液进料流量与暂停供料之前的第一级连续结晶器的碳酸铵溶液进料流量一致,反萃取液进料流量为暂停供料之前的第一级连续结晶器的反萃取液进料流量的80-90%;相当于反萃取液减量投放;

25、c1、待第二级连续结晶反应器中的混合物料ph值上升至7.8-8.6之间,并且在10min内稳定在7.8-8.6之间时,将第二级连续结晶反应器中的两种原料的进料流量同步到第一级连续结晶反应器中,使第一级中的混合物料ph值也在一段时间后上升至7.8-8.6之间;

26、d1、开放第一级连续结晶反应器与第二级连续结晶反应器之间的auc浆料流动,以及开放第二级连续结晶反应器与第三级连续结晶反应器之间的auc浆料流动,从而恢复auc浆料在各级连续结晶反应器之间的流动;

27、e1、重复上述a1-d1步骤,即实现前两级连续结晶反应器内部ph值低于下限7.8时的自动调控,调控过程中,若同步到第一级连续结晶反应器中的两个进料流量分别低于其最大进料流量,则对两个进料流量进行等比例放大,使其中一个进料流量达到其最大进料流量并且另一个进料流量不超过其最大进料流量,从而确保生产效率;

28、实时监测第一级连续结晶反应器中的auc浆料的ph值;若高于8.6,则依次执行以下几项操作:

29、a2、先阻断第一级连续结晶反应器与第二级连续结晶反应器之间的auc浆料流动,以及阻断第二级连续结晶反应器与第三级连续结晶反应器之间的auc浆料流动,使第一级连续结晶反应器和第二级连续结晶反应器内分别暂时形成封闭的反应区间;

30、b2、碳酸铵溶液高位槽和浓缩反萃液高位槽分别暂停向第一级连续结晶器内输入碳酸铵溶液和反萃取液;碳酸铵溶液高位槽和浓缩反萃液高位槽分别向第二级连续结晶反应器内输入碳酸铵溶液和反萃取液,其中,反萃取液进料流量与暂停供料之前的第一级连续结晶器的反萃取液进料流量一致,碳酸铵溶液进料流量为暂停供料之前的第一级连续结晶器的碳酸铵溶液进料流量的80-90%;相当于碳酸铵溶液减量投放;

31、c2、待第二级连续结晶反应器中的混合物料ph值下降至7.8-8.6之间,并且在10min内稳定在7.8-8.6之间时,将第二级连续结晶反应器中的两种原料的进料流量同步到第一级连续结晶反应器中,使第一级中的混合物料ph值也在一段时间后上升至7.8-8.6之间;

32、d2、开放第一级连续结晶反应器与第二级连续结晶反应器之间的auc浆料流动,以及开放第二级连续结晶反应器与第三级连续结晶反应器之间的auc浆料流动,从而恢复auc浆料在各级连续结晶反应器之间的流动;

33、e2、重复上述a2-d2步骤,即实现前两级连续结晶反应器内部ph值高于上限8.6时的自动调控,调控过程中,若同步到第一级连续结晶反应器中的两个进料流量分别低于其最大进料流量,则对两个进料流量进行等比例放大,使其中一个进料流量达到其最大进料流量并且另一个进料流量不超过其最大进料流量。

34、本发明进一步的技术方案是:s02步骤中ⅱ步骤的控制过程如下:

35、启动热水循环泵,驱动热水按照“热水产出装置-分水器-外夹套-集水器-热水循环泵-热水产出装置”的闭环路径流动;温度传感器检测连续结晶反应器内部的实时浆料温度,检测到的温度数据传递给控制器b,控制器b根据实时浆料温度与目标浆料温度的差值的绝对值,控制对应的流量控制阀a的开度,以达到调节外夹套内的热水流量的目的;调节规则为:所述差值的绝对值越大,则流量控制阀a的开度越大,所述差值的绝对值越小,则流量控制阀a的开度越小。

36、本发明进一步的技术方案是:s01步骤中,mvr蒸发器产生的二次蒸汽经冷凝处理得到的二次蒸汽冷凝水,二次蒸汽冷凝水中含有硝酸溶液,用于二次浓缩液的稀释用水。

37、本发明进一步的技术方案是:s01步骤中,减压蒸发反应釜产生的硝酸蒸汽经冷凝处理得到的硝酸溶液,用于饱和有机相反萃取所需的微硝酸和/或萃原液配制所需的硝酸。

38、本发明进一步的技术方案是:所述的基于减压蒸发去除硝酸工艺的auc制备系统,还包括浓度判定机构;浓度判定机构包括摄像机、光源、计算机和控制器b;摄像机的数量与连续结晶反应器的数量一致并一一对应,各个摄像机分别安装在对应的连续结晶反应器的内腔上端,摄像机用于拍摄对应的连续结晶反应器的内腔中的溶液颜色;光源的数量与连续结晶反应器的数量一致并一一对应,所有光源的显色指数和瓦数一致,光源的显色指数为ra90,各个光源分别固定安装在连续结晶反应器的内腔上端的固定位置,其用于为摄像机的拍摄提供照明支持;计算机与摄像机通信连接,其用于储存和分析摄像机拍摄的图像;控制器b的输入端口与计算机电连接,控制器b的输出端口分别与流量控制阀b、流量控制阀c、流量控制阀d和流量控制阀e电连接。

39、本发明进一步的技术方案是:基于浓度判定机构对auc结晶反应进行调控;调控过程如下:反萃取液呈土黄色,auc浆料呈现柠檬黄,碳酸铵溶液为无色,在反萃取液与碳酸铵溶液发生结晶反应的过程中,随着反萃取液中的unh浓度的持续降低,auc浆料中的auc晶体浓度持续升高,auc浆料的颜色从土黄色向柠檬黄逐渐变化,并且颜色变化与浓度变化呈线性关系;预先拍摄纯净并且符合工艺要求的auc浆料的照片作为基准图,后续在相同的拍摄条件下,拍摄第一级连续结晶反应器中的auc浆料的照片,将拍摄图与基准图进行对比,基于色差和色彩饱和度判断第一级连续结晶反应器中的结晶反应是否充分进行;若在色差和色彩饱和度均在合格范围内,则视为第一级连续结晶反应器中的结晶反应充分进行;若色彩饱和度在合格范围内但色差超出合格范围并趋近土黄色,则视为结晶反应体系中的反萃取液过量或碳酸铵不足,则减少第一级连续结晶反应器中的反萃取液的进料流量;若色差在合格范围内但色彩饱和度低于合格范围(具体可表现为较浅的柠檬黄),则视为结晶反应体系中的碳酸铵过量或反萃取液不足,则减少第一级连续结晶反应器中的碳酸铵溶液的进料流量;

40、“基于照片对比的auc结晶反应调控”与“基于ph值控制的auc结晶反应调控”择一执行。

41、本发明与现有技术相比具有如下优点:

42、ⅰ.工艺流程短(相较于工艺路线二:沉淀转化结晶法):仅经过原料制备和结晶反应两大步骤即实现auc浆料的制备。

43、ⅱ.制备过程易于控制(相较于工艺路线一:气相沉淀法):能自动控制四级连续结晶反应器内的auc结晶反应,使结晶反应充分高效的进行。通过ph值自动调控机制,能将前两级连续结晶反应器内的ph值控制在适宜结晶反应的区间内(7.8-8.6),通过ph值自动调控机制,能在两种原料浓度不能准确知晓的情况下精确快速的调节两种原料的给料流量,通过温度控制机制能将四级连续结晶反应器内的温度控制在适宜结晶反应的区间内(40±5℃)。

44、ⅲ.试剂消耗量少(相较于工艺路线二:沉淀转化结晶法):反萃取液通过mvr蒸发浓缩去除了其中的一部分水和极少量硝酸,实现反萃取液的第一次浓缩,再通过特定压力和温度条件下的减压蒸发浓缩蒸出了其中的大部分硝酸,实现反萃取液的第二次浓缩。第一次浓缩得到的副产物“二次蒸汽冷凝水”作为反萃取液二次浓缩后的稀释用水(相当于减少了工艺流程的用水量)。第二次浓缩得到的副产物“硝酸溶液”用于饱和有机相反萃取所需的微硝酸(相当于减少了工艺流程中的硝酸用量)。由于反萃取液在第一次浓缩和第二次浓缩的副产物中都含有硝酸,使得最终投入连续结晶反应器中的反萃取液中的硝酸大幅度减少,这意味着消耗更少的碳酸铵溶液即可中和反萃取液中的硝酸(相当于减少了工艺流程中的碳酸铵用量)。

45、ⅳ.废水产量少(相较于工艺路线二:沉淀转化结晶法):

46、ⅳ-ⅰ.反萃取液在第一次浓缩和第二次浓缩后,液相含量均得到减少,虽然在第二次浓缩后进行了稀释处理,但相较于原始的反萃取液,液相含量仍然是降低的,并且铀总量在第一次浓缩和第二次浓缩后并不会变化,进而使制备得到的auc浆料中的液相含量相对较低,auc浆料在后续工序需要滤除的母液(废水)也相对较少;

47、ⅳ-ⅱ.反萃取液在第一次浓缩和第二次浓缩的副产物中都含有硝酸,并且铀总量在第一次浓缩和第二次浓缩后并不会变化,进而在结晶反应的过程中减少了碳酸铵溶液的用量,进而使制备得到的auc浆料的总液量得到减少,auc浆料在后续工序需要滤除的母液(废水)也相对较少。

48、ⅴ.晶体分离难度低(相较于工艺路线三:三相结晶法):结晶反应制备得到的auc浆料仅存在固液两相,固相为auc晶体,液相为结晶母液,两者的分离并不困难。

49、ⅵ.其采用四级连续结晶反应器进行结晶反应和晶体滋养,各级连续结晶反应器之间分别通过带有流量控制阀的管道连通,提供了对结晶反应精准控制的结构基础。auc浆料在前两级连续结晶反应器中发生结晶反应,在后两级连续结晶反应器中进行晶体老化(壮大),最终从第四级连续结晶反应器排出符合工艺要求的auc浆料(工艺要求的auc晶体的粒径在20-300um,并且50%的auc晶体的粒径在50-110um)。

50、ⅶ.其采用水浴保温组件,控制四级连续结晶反应器内部的浆料温度在40±5℃,从而满足结晶反应过程及晶体老化过程对恒定适宜温度的要求,回收了部分化学反应热,减少了生产成本。温控过程由“温度传感器-控制器b-流量控制阀a-热水循环泵”协同动作来实现,无需人工干预,自动化程度较高。前两级连续结晶反应器内的结晶反应为放热,通过对应的外夹套内流通的热水持续带走热量(即实现了化学反应热的回收,回收的热能通过热水循环,又能够供给结晶老化(壮大)的吸热所需),后两级连续结晶反应器内的晶体老化为吸热,通过对应的外夹套内流通的热水持续提供热量。

51、ⅷ.反萃取液经过两次浓缩和一次稀释后,铀总量不发生变化,硝酸总量减少,液相总量减少,并且反萃取液中的大部分硝酸得到回收。因此上述的两次浓缩和一次稀释操作优点如下:一次稀释使两次浓缩后的过高的铀浓度降低到有利于后续结晶反应的适宜浓度,避免反萃取液在减压蒸发反应釜与连续结晶反应器之间的在管道中产生结晶。两次浓缩使auc浆料中的结晶母液的体积变小,auc晶体收率提升,结晶反应的碳酸铵单耗减少,实现了硝酸的回收利用,降低了auc浆料在后续洗涤工序中的处理成本。

52、ⅸ.其既保留了传统沉淀-转化结晶法操作简单、auc质量稳定的优势,又吸纳三相结晶法流程短、试剂消耗少、废水产生量少优点。其应用既能解决铀纯化生产面临的环保压力,实现降本增效,符合当前国家节能减排政策的要求,同时在行业内具有广泛的推广和应用前景。

53、以下结合图和实施例对本发明作进一步描述。

本文地址:https://www.jishuxx.com/zhuanli/20241015/314186.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表