适用于纤维素纤维的室温无盐快速反应性染色与回用方法与流程

- 国知局

- 2024-10-15 09:40:54

本发明属于染整及相应的回收利用领域,具体涉及一种具有减少环境污染、绿色环保的适用于纤维素纤维的室温无盐快速反应性染色与回用方法。

背景技术:

1、纤维素纤维是纺织行业重要的原料之一,其中的棉纤维、麻纤维、竹纤维、粘胶纤维由于其分子结构中含有大量的羟基,能够与具有亲电活性的染料发生取代反应,实现织物反应性染色。

2、活性染料具有优异的亲电活性基团,并因具备色谱齐全、湿牢度高、使用方便等优势而被广泛用于纤维素纤维染色。但染色时温度高、能耗大,并且为了获得高染料吸尽率,需要大量电解质(例如氯化钠)进行促染。此外,对纤维素纤维织物进行染色时,通常需要加入碱性物质(例如碳酸钠)进行高温固色处理,以促使染料与纤维形成共价键,提高色牢度。但活性染料的活性基团也存在易水解、贮存稳定性差等问题,固色率仅只有50%-80%,大量水解染料进入染色污水中,因此会产生大量含盐有色污水,加大了废水治理的难度与成本,不利于环境保护。

3、活性染料与纤维素纤维之间形成的共价键多为类酯或醚键,具备一定程度的耐碱稳定性,因此很难在碱性溶液中实现良好的脱色,造成染色纤维素纤维的回收再用难度大,不利于纤维素纤维在纺织领域的循环利用。

4、cn 117306277 a的发明《适用于纤维素纤维的芳胺化修饰及其染色方法》报道了一种靛红酸酐修饰纤维素纤维的重氮化—偶合染色方法,但是该方法尚存在靛红酸酐修饰温度高、修饰率低(与k/s相关)、修饰时间偏长等不足之处。

技术实现思路

1、本发明要解决的技术问题是提供一种适用于纤维素纤维的室温无盐快速反应性染色与回用方法,即,本发明提供了一种靛红酸酐修饰纤维素纤维的重氮化—偶合染色方法,并采用碱液沸煮法脱除纤维素纤维上的染料,实现对纤维素纤维的回收再利用。

2、为了解决上述技术问题,本发明提供一种适用于纤维素纤维的室温无盐快速反应性染色与回用方法,包括以下步骤:

3、1)、靛红酸酐类衍生物修饰纤维素纤维:

4、向溶剂中加入纤维素纤维、靛红酸酐及其衍生物(即,为靛红酸酐或者为靛红酸酐衍生物)和催化剂形成修饰体系,而后加碱调节并维持修饰体系ph为7.5~9.0,进行改性修饰反应,反应温度为20~40℃,反应时间为0.5~5h(优选30℃反应2h);

5、靛红酸酐及其衍生物的用量为纤维素纤维质量的0.01%~10%(优选2.5~3.5%);

6、催化剂为4-二甲氨基吡啶(dmap);4-二甲氨基吡啶(dmap)的用量为靛红酸酐及其衍生物质量的1%~10%;

7、反应结束后进行后处理,得靛红酸酐修饰纤维素;

8、2)、靛红酸酐修饰纤维素的重氮化:

9、室温下,将步骤1)所得的靛红酸酐修饰纤维素利用重氮化试剂进行重氮化,得重氮化纤维素;

10、3)、重氮化纤维素的偶合染色:

11、将偶合组分和水混合形成偶合组分溶液,所述偶合组分溶液中,偶合组分的浓度为2±0.2g/l;

12、在不断震荡下,将步骤2)所得的重氮化纤维素纤维与偶合组分溶液按照1g:5~100ml的偶合染色浴比混合后(即,偶合染色浴比为1:5~100,优选1:15~25,更优选1:20),于室温进行偶合显色反应,反应过程中控制ph为4~10,从而生成偶合染色纤维;而后进行皂洗(常规皂洗),得皂洗后偶合染色纤维;

13、说明:作为常识,ph的调节可用常规的碳酸钠、稀盐酸来实现;

14、具体而言:偶合显色反应分为2种情况,第一种是酚羟基邻位偶合,需碱性条件,ph7-10;第二种是氨基邻位偶合,需酸性条件,ph 4-7。

15、作为本发明的适用于纤维素纤维的室温无盐快速反应性染色与回用方法的改进,还包括如下的步骤4):

16、4)、采用碱液沸煮法脱除步骤3)所得的皂洗后偶合染色纤维上的染料,实现对纤维素纤维的回收再利用。

17、作为本发明的适用于纤维素纤维的室温无盐快速反应性染色与回用方法的进一步改进,步骤1)中:靛红酸酐类衍生物包括靛红酸酐、4-氯靛红酸酐、4-溴靛红酸酐、4-硝基靛红酸酐、3-氯靛红酸酐、6-甲基靛红酸酐、4-甲基靛红酸酐、5-氟靛红酸酐、5-硝基靛红酸酐、5-溴靛红酸酐、5-氯靛红酸酐、4,5-二甲氧基靛红酸酐。

18、具体如下表1所示:

19、表1

20、

21、

22、作为本发明的适用于纤维素纤维的室温无盐快速反应性染色与回用方法的进一步改进,步骤1)中:

23、溶剂由助溶剂和水组成,所述助溶剂:水=2%~60%(优选4~5%)的体积比;所述助溶剂为n,n-二甲基甲酰胺(dmf)、dmso或二氧六环;

24、碱为碳酸钠或醋酸钾;

25、纤维素纤维与溶剂的用量比为1g:5~100ml(优选1g:40~60ml)。

26、作为本发明的适用于纤维素纤维的室温无盐快速反应性染色与回用方法的进一步改进,所述步骤1)中的后处理为:先于60±10℃的热水中进行清洗(清洗时间约为10~30min,从而将纤维素纤维表面所附着的靛红酸酐类衍生物及其水解产物去除),再用5~10℃冷水洗涤;得到靛红酸酐修饰纤维素。

27、作为本发明的适用于纤维素纤维的室温无盐快速反应性染色与回用方法的进一步改进,步骤2):重氮化试剂由亚硝酸钠与酸组成;

28、将步骤1)所得的靛红酸酐修饰纤维素放入酸的水溶液中,然后加入(滴加,滴加时间约为5±1min)nano2水溶液,室温下搅拌反应10~30min;所述酸与nano2的摩尔比为1:(1.01±0.01),每10g的纤维素纤维配用(0.002±0.0001)mol的酸;

29、取出反应后的纤维素,水洗(5~10℃冷水洗涤)后吹干,得重氮化纤维素。

30、一般而言,0.002mol的酸和14~16ml水混合,得酸溶液;0.002mol亚硝酸钠与0.8~1.2ml水配成nano2水溶液;

31、作为本发明的适用于纤维素纤维的室温无盐快速反应性染色与回用方法的进一步改进:

32、所述步骤2):所述酸为盐酸、硫酸、冰醋酸;

33、所述步骤3)中:所述偶合组分为芳胺化合物、酚类化合物、活泼亚甲基化合物、含有偶合位点的单偶氮染料;

34、具体而言:

35、芳胺化合物(即,同时含有酚和芳胺结构的化合物)为h酸、j酸、γ酸;

36、酚类化合物为n-乙酰基h酸、2-萘酚、变色酸、对苯基苯酚、g盐、薛佛酸、r酸、n-乙酰基γ酸、nw酸、fc酸、2,3-酸、水杨酸、n-乙酰基j酸;

37、活泼亚甲基化合物为吡唑啉酮、吡啶酮及其衍生物;

38、吡唑啉酮衍生物包括1-苯基-3-甲基-5-吡唑啉酮、1-(4-磺酸基苯基)-3-甲基-5-吡唑啉酮、1-(2,5-二氯-4-磺酸苯基)-3-甲基-5-吡唑啉酮、3-羧基-1-(4-磺酸苯基)-5-吡唑啉酮;

39、吡啶酮衍生物包括3-氰基-1,4-二甲基-6-羟基-2-吡啶酮、n-乙基-3-氰基-4-甲基-6-羟基-2-吡啶酮;

40、含有偶合位点的单偶氮染料包括h酸酸性偶合单偶合化合物、h酸碱性偶合单偶合化合物、变色酸碱性偶合单偶合化合物。

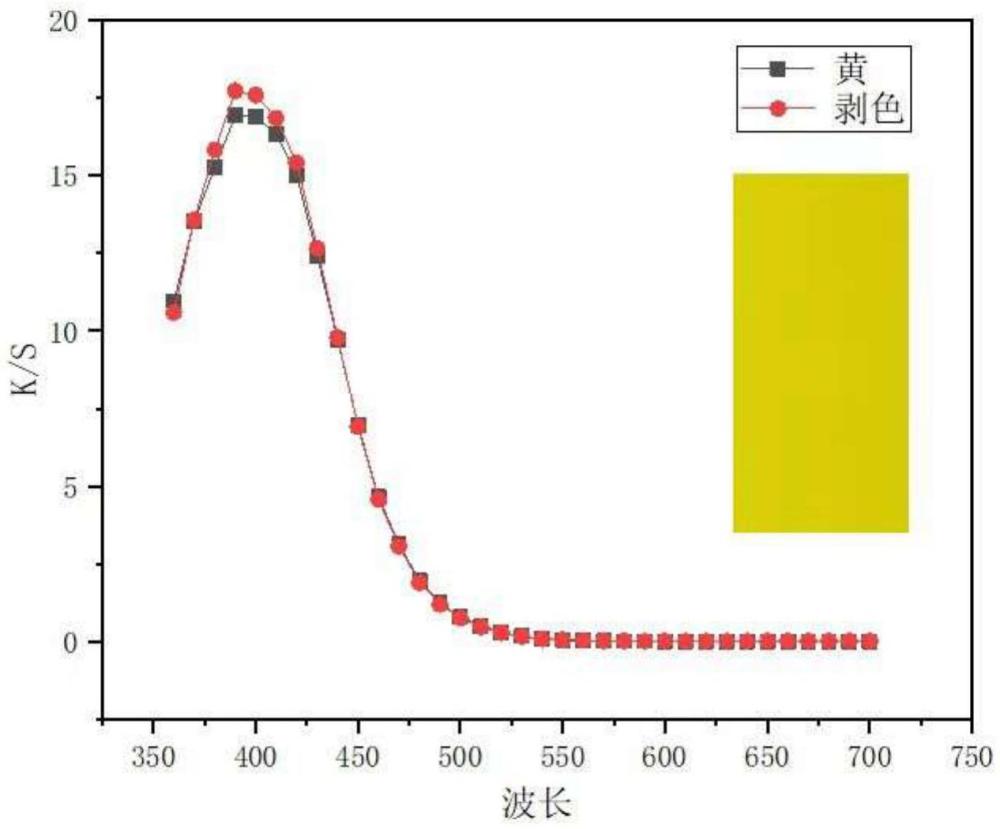

41、本发明中,可选用的偶合组分以及最终纤维素纤维颜色(靛红酸酐为氨基化试剂)具体如下述表3。

42、作为本发明的适用于纤维素纤维的室温无盐快速反应性染色与回用方法的进一步改进步骤3)为:

43、在不断震荡下,将步骤2)所得的重氮化纤维素放入偶合组分溶液中于室温浸泡10~20min从而实现偶合显色,生成偶合染色纤维;

44、而后,偶合染色纤维经过常规皂洗去除浮色(除去游离吸附在纤维素纤维上的各种物质),晾干,得染色后的纤维素纤维;

45、所述常规皂洗去除浮色为:1g布0.25g皂片50℃洗45min。

46、作为本发明的适用于纤维素纤维的室温无盐快速反应性染色与回用方法的进一步改进,步骤4)为:配制10~70g/l(优选35~45g/l)naoh溶液作为碱液,将步骤3)所得的皂洗后偶合染色纤维按照1:30的浴比放入碱液中,于95~100℃脱色处理20~40min。

47、说明:按照上述高温水解脱色方法处理后,可获得白度较高的脱色纤维素纤维,有利于实现对纤维素纤维的回收再利用。

48、作为本发明的适用于纤维素纤维的室温无盐快速反应性染色与回用方法的进一步改进,所述纤维素纤维为以下任一:

49、天然纤维、人造纤维、天然纤维和人造纤维散纤维及其所制成的的织物与混纺织物。

50、所述天然纤维为以下任一:棉、麻、竹纤维;

51、所述人造纤维为粘胶纤维。

52、说明,在本发明中:

53、用靛红酸酐类衍生物对纤维素纤维进行改性修饰,纤维素纤维上的羟基与靛红酸酐类衍生物反应,从而在纤维素纤维上引入芳香族伯胺结构,得到靛红酸酐修饰纤维素;本发明步骤1)的“修饰”的反应温度为20~40℃,而无需高温,且修饰率有显著提升(从最终偶合显色织物k/s值能够反映)。后续,靛红酸酐修饰纤维素经重氮化后直接与偶合组分生成含有偶氮结构的有色物质,从而实现对纤维素纤维的室温无盐快速反应性染色。进一步采用碱液沸煮法脱除纤维素纤维上的染料,实现对纤维素纤维的回收再利用。

54、纤维素大分子是由β-d-葡萄糖残基彼此以1,4-苷键联结而成的,在纤维素大分子的两个末端葡萄糖残基上含有大量羟基,利用靛红酸酐类衍生物对纤维素纤维进行改性,能够在纤维素纤维上引入足量的芳香族伯胺基,靛红酸酐修饰纤维素能够通过重氮化反应制备为重氮化纤维素,再与偶合组分进行显色反应,从而实现靛红酸酐修饰纤维素纤维的室温无盐快速重氮化—偶合染色。

55、采用碱液沸煮法脱除纤维素纤维上的染料,可获得白度较高的脱色纤维素纤维,有利于实现对纤维素纤维的回收再利用。脱色条件:naoh 10~70g/l,温度100℃,20~40min。

56、靛红酸酐修饰纤维素纤维的室温无盐快速重氮化—偶合染色以及水解脱色机理如下:

57、

58、在本发明中,所用到的天然纤维棉、麻、竹纤维和人造纤维粘胶纤维散纤维及其所织成的织物,以及用这些纤维所制成的混纺织物、用这些纤维与化纤或其他种类天然纤维制成的混纺织物皆为通用公知织物,都可以在市场上购得。

59、在本发明中,所用到的靛红酸酐类衍生物(cas:118-48-9等),均可市购获得。

60、在本发明中,所用到的盐酸、冰醋酸、亚硝酸钠、尿素、氢氧化钠、碳酸钠、偶合组分等物质皆为通用公知的化工产品,可市购获得或者按照文献方法合成(例如含有单偶氮结构的偶合组分)。

61、对于采用本发明中所提供上染方法所得的纤维素纤维,其耐水洗牢度、耐摩擦牢度、耐光色牢度的测试,采用本领域通用的国家标准进行。

62、在本发明中:用靛红酸酐类衍生物对纤维素纤维室温改性,通过进一步的重氮化偶合反应可以在室温条件下快速完成染色;而现有技术的活性染料染色需要的反应时间较长且温度更高;

63、靛红酸酐类衍生物修饰改性后的靛红酸酐修饰纤维素进行重氮化,所得的重氮化纤维素形成的重氮盐稳定较好,能够在室温条件保存;而现有技术是重氮盐需要在0~5℃条件下保存,并且不能长时间储存,必须现配现用;

64、偶合染色在室温条件下就能与纤维素纤维发生共价结合;而现有技术是需要在0~5℃条件下才能发生共价键合。

65、本发明具有的有益效果是:

66、本发明通过改变溶剂、加碱、加催化剂方式成功地将纤维素纤维在室温条件下实现了高效的芳伯胺化修饰,再进一步通过室温重氮化与偶合染色,将偶氮染料的合成过程与纤维素纤维的染色过程合并,实现了芳伯胺基化修饰→重氮化→偶合染色三步化学修饰过程的全过程室温操作,极大地降低了染色能耗、缩短了染料生产与染色总时长,同时也避免了染色过程大量促染盐的添加造成的高含盐有色废水的排放,实现了对环境友好的绿色染色方法,同时也提高了所染纤维素纤维的染色深度、耐水洗牢度、耐摩擦牢度、耐光色牢度等,使产品的应用性能得以提高,同时也为纤维素纤维提供了一种全新的节能减排型纤维素纤维反应性染色方法。此外,该方法获得的染色纤维素纤维采用碱液沸煮方式易于脱除纤维素纤维上的染料,获得较高的白度,并保持较好的纤维强力,有利于纤维素纤维的回收再利用。

67、本发明可利用较少的重氮化试剂实现良好的重氮化转化率。

68、本发明可实现回收利用,经过偶合染色的偶合组分溶液可回收利用,即在偶合染色后的偶合组分溶液中补充偶合组分至所需浓度,即可用于下一批次的偶合染色,从而具有减少环境污染、绿色环保的优点。

69、用本发明所提供的上染方法对棉、麻、竹、粘胶等纤维素纤维织物进行上染,染色能耗低、时间短,所染织物色光鲜艳、色深高、色牢度好,实用性强。

本文地址:https://www.jishuxx.com/zhuanli/20241015/314997.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表