一种金属成品工件外观缺陷检测方法、连续流水线及介质与流程

- 国知局

- 2024-10-15 09:45:44

本发明涉及金属检测装置,尤其是涉及一种金属成品工件外观缺陷检测方法、连续流水线及介质。

背景技术:

1、金属工件,指以金属材料来制造的各种规格与形状的金属块、金属棒、金属管等的合称,金属工件生产时会对加工成型的成品的外观缺陷进行检测。如申请号为cn109544506b,公告日为2021.03.09一种工件外观缺陷的检测方法及装置,该方法包括:从工件检测图像中获取工件对应的图像的各像素点的灰度值;从各像素点的灰度值中确定最大灰度值和中值灰度值,其中,中值灰度值为具有相同灰度值的像素点最多时对应的灰度值;根据最大灰度值和中值灰度值确定缺陷点对应的灰度值阈值;从各像素点的灰度值中确定是否存在灰度值小于灰度值阈值的像素点;在存在灰度值小于灰度值阈值的像素点的情况下,确定工件外观存在缺陷,并将灰度值小于灰度值阈值的像素点作为缺陷点。

2、但是上述方案以及在现有技术中,通常是直接使用外观数据参数对金属成品工件图像计算后的数据进行计算,检测环境较为复杂,降低了检测的效率。因此,亟需设计一种金属成品工件外观缺陷的检测方法、连续流水线及介质来解决上述问题。

技术实现思路

1、本发明的目的在于提供一种金属成品工件外观缺陷检测方法、连续流水线及介质,无需直接通过数据对比,检测的过程更加的简单,能够提高检测的效率。

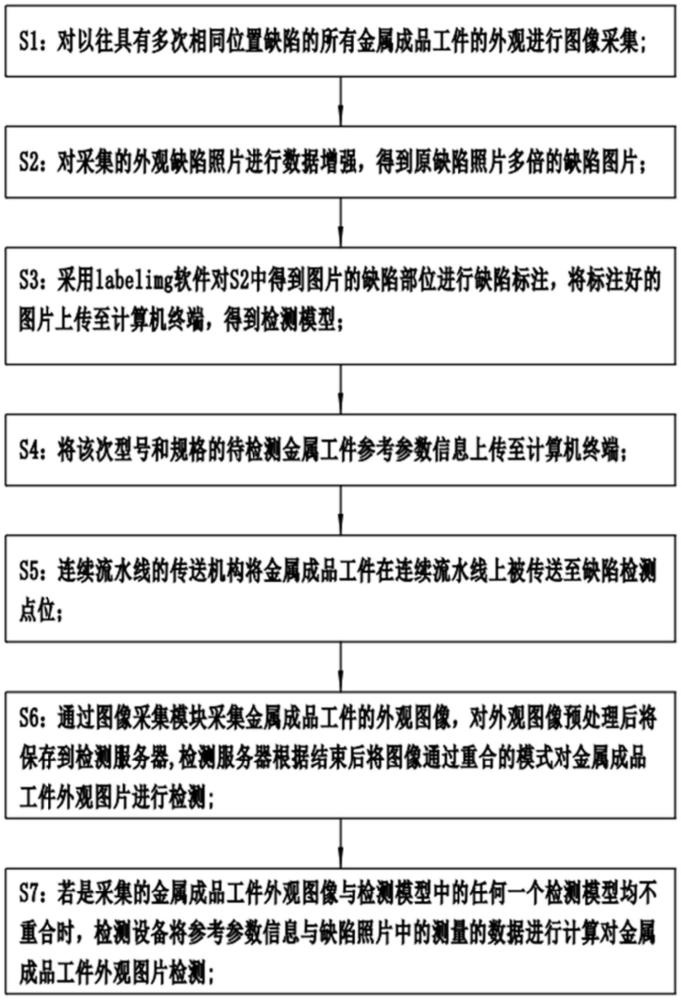

2、根据本发明的一个目的,本发明提供一种金属成品工件外观缺陷检测方法,包括以下步骤:

3、s1:对以往具有多次相同位置缺陷的所有金属成品工件的外观进行图像采集;

4、s2:对采集的外观缺陷照片进行数据增强,得到原缺陷照片多倍的缺陷图片;

5、s3:采用labelimg软件对s2中得到图片的缺陷部位进行缺陷标注,将标注好的图片上传至计算机终端,得到检测模型;

6、s4:将该次型号和规格的待检测金属工件参考参数信息上传至计算机终端;

7、s5:连续流水线的传送机构将金属成品工件在连续流水线上被传送至缺陷检测点位;

8、s6:通过图像采集模块采集金属成品工件的外观图像,并对外观图像进行预处理,预处理结束后将图像保存到检测服务器,检测服务器将训练完成的检测模型和参考参数信息提前提取,检测服务器通过重合对比模式对获取的金属成品工件外观图片进行对比,得出检测结果,通过计算机终端进行显示;

9、s7:若是采集的金属成品工件外观图像与检测模型中的任何一个检测模型均不重合时,对缺陷照片中的金属成品工件的数据进行测量,检测设备将参考参数信息与缺陷照片中的测量的数据进行计算,数据相差的位置则为外观缺陷的位置,最后通过电脑终端显示。

10、进一步地,s2中,对图片进行数据增强的方式包括:对所获取的缺陷图片进行数据增强,主要包括对图像的旋转、平移、翻转、对称、对比度的变化。

11、进一步地,s3中,对图片进行缺陷标注的具体方式包括:将图片中的带有缺陷的部位用矩形框框住,对缺陷的位置进行保存。

12、进一步地,s4中,缺陷图片与参考参数信息分类储存,缺陷图片为第一检测选择,且参考参数信息为第二检测选择。

13、进一步地,s6中,将采取的金属成品工件的图像与检测模型进行重合对比,若是与检测模型有重合的,则该待检测金属成品工件为外观缺陷产品,缺陷的位置与该重合的检测模型的位置相同。

14、进一步地,s7中,计算的具体步骤为:

15、a、根据获取的图像信息提取出成像参数,得到成像参数;

16、b、根据计算引擎的输入要求,将成像参数转化为与参考参数信息相匹配的语音,确定最终的图像参数;

17、c、将图像参数与参考参数进行对比,小于参考参数信息或者大于参考参数信息的位置均为缺陷位置。

18、进一步地,s6中,图像采集模块位于连续流水线的金属成品工件的最后一道清洗工序后方,保证金属成品工件被拍摄的图片具有更高的清晰度,且s6中对金属成品工件的外观图像进行清晰度处理,得到最佳图像,s6中图像采集模块包括视觉采集相机和光源,光源均匀的设置在待检测金属成品工件的周围。

19、进一步地,s6中,在通过图像采集模块获取金属成品工件外观图像前需要对光源进行预检测,具体的步骤包括先对金属成品工件外观进行拍摄调整图像,并上传至计算机终端,计算机终端通过拍摄的图像是否都能拍摄清晰为调整光源的依据,直到将光源的角度调整至确保能够为检测过程提供适当的光照条件为止。

20、根据本发明的另一个目的,本发明提供一种金属成品工件外观缺陷检测连续流水线,包括用于对金属成品工件传送的传送架,所述传送架被传动结构执行时实现上述检测方法。

21、根据本发明的第三个目的,本发明提供一种金属成品工件外观缺陷检测介质,包括计算机可储存介质以及检测调取和计算介质,计算机可读储存介质以及检测调取和计算介质被处理器执行时实现金属成品工件外观缺陷的检测方法。

22、本发明的技术方案先使用检测模型对获取的金属成品工件的外观图像进行对比,若是与检测模型有重合的,则该待检测金属成品工件为外观缺陷产品,缺陷的位置与该重合的检测模型的位置相同,金属成品工件的外观图像未有与检测模型重合时,则再进行数据计算对比,该方式无需直接通过数据对比,检测的过程更加的简单,能够提高检测的效率。

技术特征:1.一种金属成品工件外观缺陷检测方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的金属成品工件外观缺陷检测方法,其特征在于,s2中,对图片进行数据增强的方式包括:对所获取的缺陷图片进行数据增强,主要包括对图像的旋转、平移、翻转、对称、对比度的变化。

3.根据权利要求1所述的金属成品工件外观缺陷检测方法,其特征在于,s3中,对图片进行缺陷标注的具体方式包括:将图片中的带有缺陷的部位用矩形框框住,对缺陷的位置进行保存。

4.根据权利要求1所述的金属成品工件外观缺陷检测方法,其特征在于,s4中,缺陷图片与参考参数信息分类储存,缺陷图片为第一检测选择,且参考参数信息为第二检测选择。

5.根据权利要求1所述的金属成品工件外观缺陷检测方法,其特征在于,s6中,将采取的金属成品工件的图像与检测模型进行重合对比,若是与检测模型有重合的,则待检测金属成品工件为外观缺陷产品,缺陷的位置与该重合的检测模型的位置相同。

6.根据权利要求1所述的金属成品工件外观缺陷检测方法,其特征在于,s7中,计算的具体步骤为:

7.根据权利要求1所述的金属成品工件外观缺陷检测方法,其特征在于,s6中,图像采集模块位于连续流水线的金属成品工件的最后一道清洗工序后方,保证金属成品工件被拍摄的图片具有更高的清晰度,且s6中对金属成品工件的外观图像进行清晰度处理,得到最佳图像,s6中图像采集模块包括视觉采集相机和光源,光源均匀的设置在待检测金属成品工件的周围。

8.根据权利要求1所述的金属成品工件外观缺陷检测方法,其特征在于,s6中,在通过图像采集模块获取金属成品工件外观图像前需要对光源进行预检测,具体的步骤包括先对金属成品工件外观进行拍摄调整图像,并上传至计算机终端,计算机终端通过拍摄的图像是否都能拍摄清晰为调整光源的依据,直到将光源的角度调整至确保能够为检测过程提供适当的光照条件为止。

9.一种金属成品工件外观缺陷检测连续流水线,其特征在于,包括用于对金属成品工件传送的传送架,所述传送架被传动结构执行时实现权利要求1-8任一所述的检测方法。

10.一种金属成品工件外观缺陷检测介质,其特征在于,包括计算机可储存介质以及检测调取和计算介质,所述计算机可读储存介质以及所述检测调取和计算介质被处理器执行时实现权利要求1-8任一所述的检测方法。

技术总结本发明提供了一种金属成品工件外观缺陷检测方法、连续流水线及介质,通过图像采集模块采集金属成品工件的外观图像,检测服务器通过重合对比模式对获取的金属成品工件外观图片进行对比,得出检测结果;检测设备将参考参数信息与缺陷照片中的测量的数据进行计算,数据相差的位置则为外观缺陷的位置,最后通过电脑终端显示。本发明先使用检测模型对获取的金属成品工件的外观图像进行对比,若是与检测模型有重合的,则该待检测金属成品工件为外观缺陷产品,缺陷的位置与该重合的检测模型的位置相同,金属成品工件的外观图像未有与检测模型重合时,则再进行数据计算对比,该方式无需直接通过数据对比,检测的过程更加的简单,能够提高检测的效率。技术研发人员:程广真,常英杰,李一鹏受保护的技术使用者:杭州涿溪脑与智能研究所技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/315244.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表