一种冲压件缺陷检测方法与流程

- 国知局

- 2024-10-15 09:50:44

本发明涉及冲压件,具体为一种冲压件缺陷检测方法。

背景技术:

1、冲压件通过利用模具压力使板料产生变形,从而获得具有一定形状、尺寸和性能的零件塑性加工工艺,称为冲压。而冲压之后得到的零件称为冲件。

2、公开号为cn117830139b的申请公开了一种高强度冲压件缺陷检测方法。该方法获取冲压件图像中像素点的综合灰度特征值;根据原始冲压件灰度图像中像素点与在每个尺度的子冲压件灰度图像中对应的匹配像素点的预设范围内像素点的综合灰度特征值分布情况之间的差异,获取原始冲压件灰度图像中像素点的边缘显著度;利用其对预设灰度值标准差进行调整,基于调整后灰度值标准差对原始冲压件灰度图像进行增强获取冲压件增强灰度图像进行缺陷检测。本发明基于边缘显著度对预设灰度值标准差进行自适应调整,抑制图像中噪声点,提高图像去噪效率,增加高强度冲压件缺陷检测的准确率。

3、其冲压件在进行相关检测过程中,因冲压件位于指定传送带上进行传输,且传输初始阶段,因某些工作器件的工作振荡关系,会导致冲压件在传送带上位置发生偏移,因未对冲压件的变化位置进行确定,导致无法确定对应探头的获取方向,从而会导致所获取的冲压件图像清晰度存在差异,导致某些冲压件在进行后期图像比对时,其图像比对精准度有待加强。

技术实现思路

1、针对现有技术的不足,本发明提供了一种冲压件缺陷检测方法,解决了原始探头无法基于冲压件的具体位置进行相关移动,来保障图像比对精准度的问题。

2、为实现以上目的,本发明通过以下技术方案予以实现:一种冲压件缺陷检测方法,包括以下步骤:

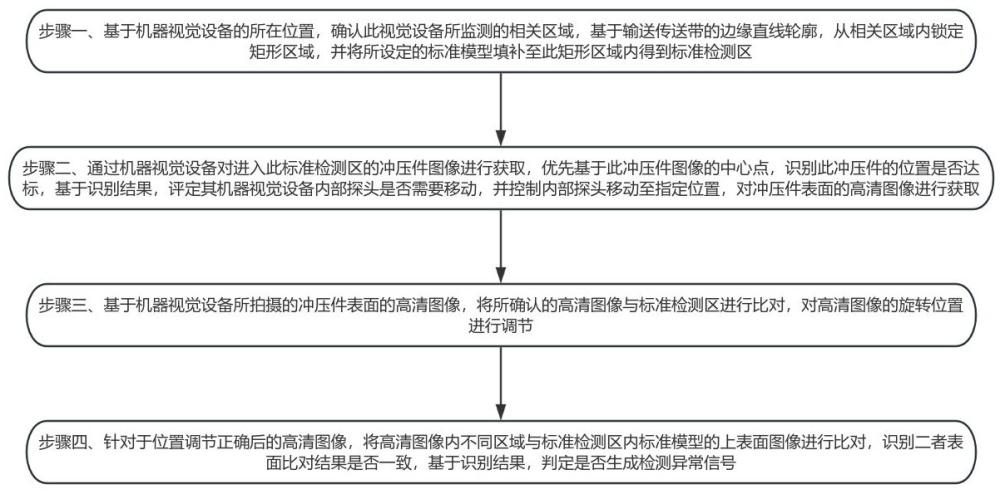

3、步骤一、基于机器视觉设备的所在位置,确认此视觉设备所监测的相关区域,基于输送传送带的边缘直线轮廓,从相关区域内锁定矩形区域,并将所设定的标准模型填补至此矩形区域内得到标准检测区,具体子步骤为:

4、s11、基于机器视觉设备的所在位置,确定此机器视觉设备所监测的相关区域,此相关区域位于输送带上;

5、s12、从相关区域内生成一组矩形区域,其矩形区域的两侧边缘线与输送带两端边缘线重合,基于矩形区域的相关对角点生成其对角线,再将对角线的交点进行确定,并标定于矩形区域内,此交点属于矩形区域的中心点;

6、s13、确定预先设定的标准模型的中心点,此中心点预先设定于此标准模型内,基于标准模型的中心点以及矩形区域的中心点,将标准模型置于矩形区域内,并使标准模型处于矩形区域中间位置处,得到标准检测区,且标准模型的放置方向已提前设定;

7、步骤二、通过机器视觉设备对进入此标准检测区的冲压件图像进行获取,优先基于此冲压件图像的中心点,识别此冲压件的位置是否达标,基于识别结果,评定其机器视觉设备内部探头是否需要移动,并控制内部探头移动至指定位置,对冲压件表面的高清图像进行获取,具体子步骤为:

8、s21、当冲压件进入标准检测区时,识别其冲压件的轮廓是否与标准检测区交叉,若交叉,则持续监测,直至冲压件的轮廓未与标准检测区交叉时停止,基于此冲压件表面图像确定此冲压件的边缘轮廓,再将此边缘轮廓置于二维坐标系内,确定此边缘轮廓的轮廓线内部的若干个点位的点位坐标,将若干个点位坐标进行均值处理,确定一组均值坐标,并基于此均值坐标确定均值点位,同步标定于边缘轮廓所包括的区域内,确定此冲压件的中心点位置;

9、s22、构建一组穿过标准检测区内部中心点且垂直于标准检测区两侧边线的标准垂线,识别冲压件中心点是否位于此标准垂线内:

10、若否,构建一组穿过此冲压件的中心点且垂直于标准检测区两侧边线的限定垂线,确定标准检测区内部中心点垂直与限定垂线的垂线的垂点,控制内部探头从冲压件的中心点移动至此垂点位置处,当冲压件的中心点移动至与此垂点重合时,控制内部探头获取此冲压件表面的高清图像;

11、若是,则当冲压件的中心点移动至与标准检测区内部中心点重合时,控制内部探头获取此冲压件表面的高清图像;

12、步骤三、基于机器视觉设备所拍摄的冲压件表面的高清图像,将所确认的高清图像与标准检测区进行比对,对高清图像的旋转位置进行调节,具体子步骤为:

13、s31、基于所确定的标准检测区,其标准检测区内部中间处设置有标准模型,基于标准检测区的四个边角点以及中心点,使边角点与中心点相连确定四个分割线,其四个分割线将标准检测区划分为四个区域,再依次确认每个区域内标准模型上表面的标准面积,并标定为bzi,其中i代表不同的区域,且i=1、2、3、4;

14、s32、识别高清图像的中心点是否与标准检测区中心点重合:

15、若重合,直接确认高清图像位于四个区域的面积是否与对应区域的bzi一致,若一致,则不进行处理,若不一致,则直接对高清图像进行旋转,其旋转点为高清图像的中心点,直至对应旋转过程中所确定的四个区域的面积与对应区域的bzi一致时停止,确定当前位置;

16、若未重合,将高清图像进行移动,使高清图像的中心点是否与标准检测区中心点重合时停止,再按照二者中心点重合的方式,对高清图像进行旋转,使高清图像内所确定的四个区域的面积与对应区域的bzi一致;

17、步骤四、针对于位置调节正确后的高清图像,将高清图像内不同区域与标准检测区内标准模型的上表面图像进行比对,识别二者表面比对结果是否一致,基于识别结果,判定是否生成检测异常信号,具体子步骤为:

18、s41、基于标准检测区内所划分的四个区域,优先识别四个区域的标准面积bzi是否均一致,若全部一致,则执行步骤s411,若存在两两一致或单独两组一致,则执行步骤s421,若未全部一致,则执行步骤s431;

19、s411、将高清图像与标准检测区内标准模型的上表面图像进行比对,识别比对结果是否一致,若一致,则生成检测正常信号,若不一致,则使高清图像依据其所标定的中心点,按照顺时针或逆时针转动90°,识别其比对结果是否一致:

20、若仍不一致,则持续转动90°,直至其高清图像转动至初始位置后仍不一致,则直接生成检测异常信号并进行展示;

21、若一致,则生成检测正常信号;

22、s421、将高清图像与标准检测区内标准模型的上表面图像进行比对,识别比对结果是否一致,若一致,则生成检测正常信号,若不一致,则使高清图像依据其所标定的中心点,按照顺时针或逆时针转动180°,识别其比对结果是否一致:

23、若仍不一致,则直接生成检测异常信号并进行展示;

24、若一致,则生成检测正常信号;

25、s431、将高清图像与标准检测区内标准模型的上表面图像直接进行比对:若一致,则生成检测正常信号,若不一致,则生成检测异常信号并进行展示。

26、本发明提供了一种冲压件缺陷检测方法。与现有技术相比具备以下有益效果:

27、本发明通过限定相关的检测区域,基于实时获取的冲压件表面图像,优先识别其冲压件的中心点是否与检测区域的中点对齐,再基于标准模型位于对应检测区域内的具体面积参数,对冲压件的高清图像进行调整,不仅可以有效获取冲压件的高清图像,同步可使高清图像移动至检测区域中心位置处,来保障冲压件的位置对位准确,方便后续的相关检测,可有效针对于不同位置处的冲压件的表面缺陷检测;

28、对冲压件表面的缺陷检测时,针对于检测区域内每个不同区域的面积参数,执行不同的表面比对方式,判定是否需要对冲压件进行关联旋转,从而使冲压件在表面缺陷检测时更加全面,能达到更好的表面缺陷检测效果。

本文地址:https://www.jishuxx.com/zhuanli/20241015/315579.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。