一种克劳斯尾气焚烧催化剂及其制备方法及应用与流程

- 国知局

- 2024-10-15 09:55:23

本发明属于天然气、炼厂气和煤化工气加工,特别涉及一种能够有效抑制三氧化硫生成的克劳斯尾气焚烧催化剂及其制备方法与应用。

背景技术:

1、天然气净化厂、炼油厂和煤化工厂普遍采用克劳斯硫磺回收工艺技术回收含硫化氢酸性气中的硫磺。该技术总体可将酸性气中90-97%的硫化氢回收转化为硫磺。硫磺回收后的尾气一般含有体积百分比0.5-2%的硫化氢、0.01-0.5%的有机硫、0.02-0.1%的元素硫和0.2-1%的二氧化硫。对于无后续尾气处理工艺的,尾气一般通过配入适量空气在500-600℃进行热焚烧,将非二氧化硫的硫化物氧化为二氧化硫后排放,此为常规焚烧。对于采用氧化吸收类尾气处理工艺(如康索夫工艺)的,尾气同样通过配入适量空气进行热焚烧,将非二氧化硫的硫化物氧化为二氧化硫后再进行下一步处理,因对焚烧后尾气中残余硫化氢和有机硫浓度有严格要求,焚烧温度为750-850℃,此为高温焚烧。

2、热焚烧通常需消耗大量燃料气。为实现节能目的,开发了克劳斯尾气催化焚烧技术。通过在焚烧炉中装填催化剂,在300-350℃条件下就可达到500-600℃的热焚烧效果。催化焚烧催化剂通常采用硅胶或硅铝作载体,氧化铬与氧化铁作活性组分。对于常规焚烧,通常要求焚烧后气体中硫化氢体积浓度<10ppm,有机硫体积浓度<20ppm,对三氧化硫浓度无要求。催化焚烧与热焚烧均能达到这一指标,因此,催化焚烧技术在克劳斯尾气常规焚烧装置上得到大量应用。而对于高温焚烧,若用催化焚烧替代热焚烧,则在保证焚烧后气体中硫化氢体积浓度<10ppm,有机硫体积浓度<20ppm的前提下,焚烧后气体中有体积浓度100-200ppm的三氧化硫,不能满足后续尾气处理工艺提出的三氧化硫体积浓度<10ppm的要求,会导致尾气处理装置严重腐蚀和出现大量含盐废水。因此,催化焚烧技术未在高温焚烧装置工业应用。推进催化焚烧技术在氧化吸收类尾气处理工艺装置工业应用的核心问题是开发出能有效抑制三氧化硫生成的催化焚烧催化剂。

技术实现思路

1、本发明的目的在于提供一种能够有效抑制三氧化硫生成(检测下限为1ppm的装置无法检测出三氧化硫的存在)的克劳斯尾气焚烧催化剂及其制备方法与应用。该催化剂适用于硫磺回收装置尾气的催化焚烧,可在300-350℃低温条件下将气体中的硫化氢、元素硫和有机硫氧化为二氧化硫,同时避免普通焚烧催化剂同时将部分二氧化硫深度氧化为三氧化硫导致焚烧后气体中出现少量三氧化硫的问题,可有效解决焚烧后尾气在进行下一步尾气处理过程中因三氧化硫造成的装置腐蚀严重和含盐废水量大的问题。

2、为了实现上述目的,本发明提供了如下三方面的技术方案。

3、第一方面,本发明提供了一种克劳斯尾气焚烧催化剂,其中,该催化剂以高纯度且超低铁杂质含量的二氧化硅作载体负载活性组分氧化钪和氧化铬;

4、其中,高纯度且超低铁杂质含量的二氧化硅中,以高纯度且超低铁杂质含量的二氧化硅总质量为100%计,二氧化硅含量>99.9%,氧化铁含量<0.01%;

5、其中,负载的活性组分不含氧化铁。

6、发明人对现有克劳斯尾气焚烧催化剂进行了大量研究,认为现有克劳斯尾气焚烧催化剂在300-350℃下催化硫化氢、有机硫和元素硫氧化为二氧化硫化学反应的物质主要是氧化铬,氧化铁主要起改善氧化铬在常规硅胶或硅铝载体上的分散性的作用;氧化铬不会催化二氧化硫深度氧化为三氧化硫,但氧化铁可将2-10%的二氧化硫深度氧化为三氧化硫。基于此,发明人提出了以高纯度且超低铁杂质含量的二氧化硅作载体负载活性组分氧化钪和氧化铬的克劳斯尾气焚烧催化剂,在该催化剂中,采用高纯度且超低铁杂质含量的二氧化硅作载体替代常规的硅胶或硅铝材料,消除常规的硅胶或硅铝材料因含较高的氧化铁杂质对催化剂的影响,采用氧化钪替代氧化铁,实现氧化铬在高纯度且超低铁杂质含量的二氧化硅载体均匀分散的同时不会催化二氧化硫深度氧化为三氧化硫。在高纯度且超低铁杂质含量的二氧化硅、氧化钪和氧化铬的配合作用下实现在克劳斯尾气焚烧过程中起到高效催化作用的同时避免产生三氧化硫生成(检测下限为1ppm的装置无法检测出三氧化硫的存在)。

7、根据第一方面的优选实施方式,其中,以催化剂总质量为100%计,氧化钪的量含量为0.5-0.8%,氧化铬的重量含量为3.0-4.5%。

8、根据第一方面的优选实施方式,其中,作为载体的高纯度且超低铁杂质含量的二氧化硅由高纯度且超低铁杂质含量的二氧化硅粉末压片成型得到;

9、进一步地,高纯度且超低铁杂质含量的二氧化硅粉末的比表面为100-150m2/g、平均粒径为0.2-0.5微米、堆积密度为0.1-0.15g/ml;

10、进一步地,压片成型的压力为10-30mpa、冲压时间为1-2s。

11、进一步地,所述高纯度且超低铁杂质含量的二氧化硅粉末选用采用气相法生产的亲水型高纯度且超低铁杂质含量的二氧化硅粉末。

12、根据第一方面的优选实施方式,其中,作为载体的高纯度且超低铁杂质含量的二氧化硅为片状,直径为8-10mm、高度为2-3mm。

13、第二方面,本发明提供了上述克劳斯尾气焚烧催化剂的制备方法,其中,该方法包括:

14、将作为载体的高纯度且超低铁杂质含量的二氧化硅置于钪盐和铬盐的混合溶液中进行浸渍,浸渍后经干燥、焙烧得到所述催化剂。

15、根据第二方面的优选实施方式,其中,该方法还包括载体制备步骤:将比表面为100-150m2/g、平均粒径为0.2-0.5微米、堆积密度为0.1-0.15g/ml的高纯度且超低铁杂质含量的二氧化硅粉末与水混合后进行压片成型,进而将压片成型后的产品进行干燥得到直径8-10mm、高度2-3mm的片状高纯度且超低铁杂质含量的二氧化硅作为载体;其中,压片成型的压力为10-30mpa、冲压时间为1-2s;

16、进一步地,高纯度且超低铁杂质含量的二氧化硅粉末与水的质量比为300-400:100-130;

17、进一步地,干燥的温度为120-130℃,干燥的时间为2-3h。

18、根据第二方面的优选实施方式,其中,钪盐包括硝酸钪和/或硫酸钪;

19、进一步地,钪盐选用硝酸钪。

20、根据第二方面的优选实施方式,其中,铬盐包括硝酸铬、氯化铬和硫酸铬中的一种或两种以上的组合;

21、进一步地,铬盐选用硝酸铬。

22、根据第二方面的优选实施方式,其中,浸渍后干燥的温度为100-110℃。

23、根据第二方面的优选实施方式,其中,焙烧的温度为350-400℃、时间为2-3h。

24、根据第二方面的优选实施方式,其中,该方法包括:

25、载体制备:将300-400重量份的比表面为100-150m2/g、平均粒径为0.2-0.5微米、堆积密度为0.1-0.15g/ml的高纯度且超低铁杂质含量的二氧化硅粉末与100-130重量份的水混合后进行成型压力10-30mpa、冲压时间1-2s的压片成型,形成直径8-10mm、高度2-3mm的片材,进而将压片成型后的产品在120-130℃下干燥得到载体;

26、浸渍液制备:将钪盐(无水硝酸钪和/或硫酸钪,纯度>98%)和铬盐(无水硝酸铬和/或氯化铬和/或硫酸铬,纯度>99%)与水混合得到钪盐体积浓度为83-130g/l、铬盐体积浓度为470-705g/l的钪盐和铬盐的混合溶液;

27、浸渍:将载体置于钪盐和铬盐的混合溶液中进行浸渍;其中,载体与钪盐和铬盐的混合溶液的用量比为40-50g:50-80ml;

28、干燥:将浸渍后的产品在120-130℃下干燥;

29、焙烧:干燥后的产品在350-400℃下焙烧2-3h得到所述催化剂。

30、第三方面,本发明提供了上述克劳斯尾气焚烧催化剂在克劳斯尾气焚烧过程中作为催化剂的应用。

31、根据第三方面的优选实施方式,其中,在上述应用中,将克劳斯尾气通入装填有上述催化剂的焚烧设备中进行焚烧。

32、根据第三方面的优选实施方式,其中,在上述应用中,催化剂的粒径为1.5-2mm。

33、根据第三方面的优选实施方式,其中,在上述应用中,气体空速为1000-1500h-1。

34、根据第三方面的优选实施方式,其中,在上述应用中,焚烧温度为300-350℃。

35、与现有技术相比,本发明提供的技术方案具备以下有益效果:

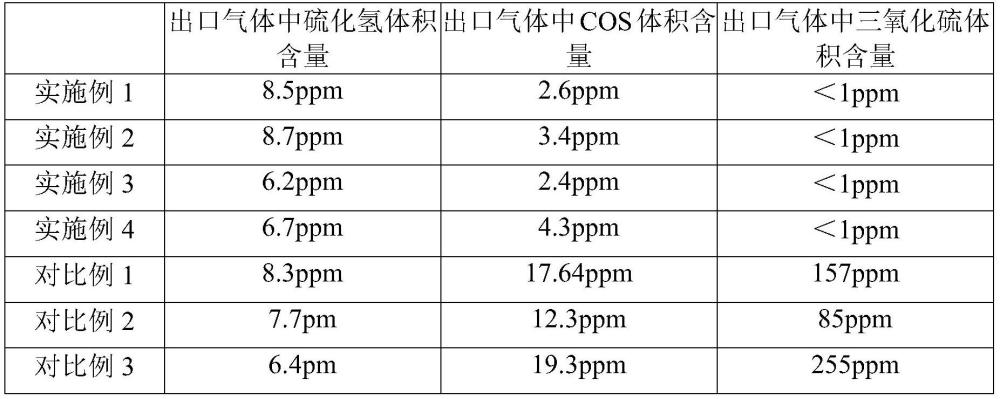

36、1、现有克劳斯尾气催化焚烧催化剂会催化二氧化硫深度氧化为三氧化硫的副反应。焚烧后气体中三氧化硫体积浓度约为100-200ppm。本发明催化剂能有效抑制三氧化硫的生成,焚烧后气体中三氧化硫体积浓度<1ppm。

37、2、现有克劳斯尾气催化焚烧催化剂对有机硫的氧化效果较差,只能保证焚烧后气体中有机硫浓度<20ppm。本发明催化剂强化了有机硫氧化效果,焚烧后气体中有机硫浓度<5ppm。

38、3、使用本发明提供的催化剂进行克劳斯尾气催化焚烧在满足后续尾气处理工艺提出的三氧化硫体积浓度<10ppm的要求的同时抑制了三氧化硫的产生,解决了装置腐蚀严重和出现大量含盐废水的问题,且有机硫(cos)浓度远低于<20ppm降低了装置排放气中硫化物浓度,环保效益显著。

本文地址:https://www.jishuxx.com/zhuanli/20241015/315767.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表