Al-Mg-Si合金材料及其制备工艺、高电压组件环形铝合金线圈的制作方法

- 国知局

- 2024-10-15 10:02:08

本发明公开了一种高电压组件环形铝合金线圈的制备方法,适用于高压电用铝合金的变压器线圈领域。

背景技术:

1、线圈通常指呈环形的导线绕组,最常见的线圈应用有:马达、电感、变压器和环形天线等。行业内一般都是以铜制或者铝合金线圈为主,相较于采用铜制绕组线圈,铝质线圈的经济性更为突出,得益于铝合金材料单价低,密度小的特点。但铝线圈韧性差,容易断,发热量也高。因此限制了铝质线圈在高电压组件上的使用。

技术实现思路

1、本发明的目的是在于克服现有技术中存在的不足,提供一种al-mg-si合金材料及其制备工艺、高电压组件环形铝合金线圈。本发明制备得到的al-mg-si合金型材具有水冷却孔,采用上述棒材制得的高电压组件环形铝合金线圈可获得良好的导电率和机械性能并能保证较好的冷却特性。

2、为实现以上技术目的,本发明实施例采用的技术方案是:

3、第一方面,本发明实施例提供了一种al-mg-si合金材料,按照质量百分比计,包括以下组分:

4、硅:0.4-0.5%,铁:0.1-0.2%,铜≤0.05%,锰≤0.05%,镁:0.5%-0.7%,锌≤0.1,余量为铝及不可避免的杂质,其中镁和硅的质量比为1.1-1.6。

5、第二方面,本发明实施例提供了第一方面所述al-mg-si合金材料的制备工艺,包括以下步骤:

6、(1)按前述组分比例,将除镁元素外的配料装炉熔炼,温度为750~780℃;

7、(2)按组分比例,向熔炉中加入镁元素,先机械搅拌10~20min,再电磁搅拌30~40min,继续熔炼,同时扒渣;

8、(3)精炼:精炼温度为760~780℃,时间为30-35min,同时扒渣;

9、(4)浇铸:出炉温度为790~805℃,钛硼丝在线喂丝,hycast在线双级除气除渣,hycast低压真空铸造,浇铸速度为110±5mm/min,得到铸棒;

10、(5)进行均匀化处理,处理温度为555~575℃,保温时间为6~6.2小时;

11、(6)对均匀化处理后的合金材料进行挤压处理,然后进行时效处理,出炉空冷后即可得到高强度al-mg-si合金型材。

12、进一步地,步骤(6)中的挤压处理,包括如下的步骤:

13、1)挤压机准备阶段:将模筒加热至430~440℃,挤压模具温度为470~490℃;

14、2)将均匀化后的铸棒加热,需控制温度梯度:头部510±10℃,中部500±10℃,尾部490±10℃。

15、3)挤压采用在线喷淋冷却,控制流出速度≥7.0mm/s,挤压出口温度为510~530℃,并且挤压过程中通液氮冷却模腔。

16、进一步地,步骤(6)中将挤压处理后得到的产品在170~180℃下时效处理360~390min。

17、进一步地,步骤(6)得到的高强度al-mg-si合金型材的抗拉强度≥240mpa,屈服强度≥220mpa,断后延伸率(a)≥12%,电导率≥53%iacs。

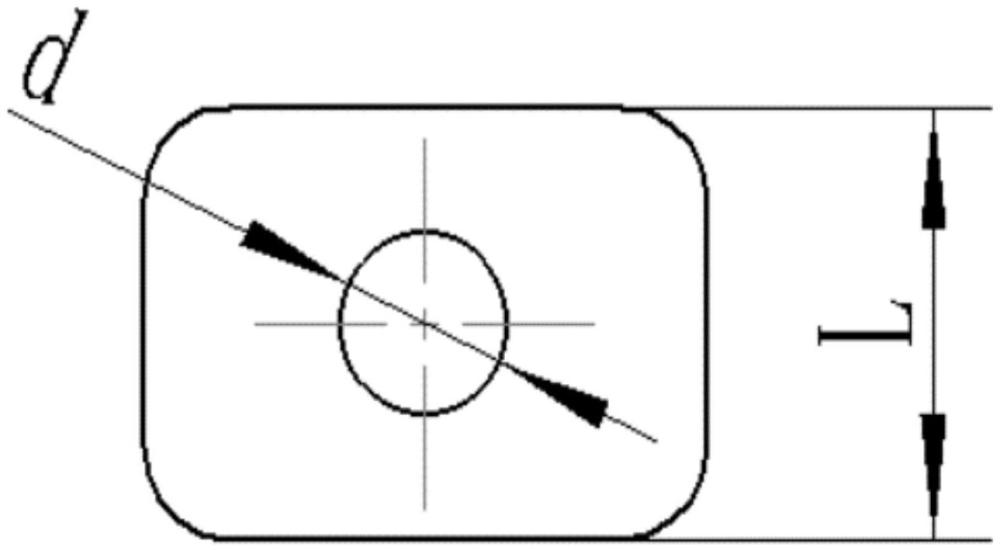

18、进一步地,步骤(6)中得到的高强度al-mg-si合金型材的中心具有水冷却孔,冷却孔直径d=0.4-0.6l,其中l是冷却孔的最大外接圆的直径。

19、第三方面,本发明实施例提供了一种高电压组件环形铝合金线圈,采用第二方面制备工艺制得的al-mg-si合金型材制成。

20、本发明实施例提供的技术方案带来的有益效果是:

21、1)本发明的al-mg-si合金材料既能够达到6系铝合金的强度和良好的后续加工性,又能满足客户对电导率的要求,可以很好的作为高压电线圈的原材料。

22、2)本发明的合金材料具有优异的机械性能:抗拉强度≥240mpa,屈服强度≥220mpa,断后延伸率(a)≥12%。

23、3)利用本发明合金材料制得的高电压组件环形铝合金线圈的电导率≥53%iacs,并且由于棒材中水冷却孔的设置,使得制得的产品具有良好的冷却性,保证了运行时温度≤155℃,满足了冷却的要求。

技术特征:1.一种al-mg-si合金材料,其特征在于,按照质量百分比计,包括以下组分:

2.权利要求1中所述al-mg-si合金材料的制备工艺,其特征在于,包括以下步骤:

3.根据权利要求2所述al-mg-si合金材料的制备工艺,其特征在于,步骤(6)中的挤压处理,包括如下的步骤:

4.根据权利要求2所述al-mg-si合金材料的制备工艺,其特征在于,步骤(6)中将挤压处理后得到的产品在170~180℃下时效处理360~390min。

5.根据权利要求2所述al-mg-si合金材料的制备工艺,其特征在于,步骤(6)得到的高强度al-mg-si合金型材的抗拉强度≥240mpa,屈服强度≥220mpa,断后延伸率(a)≥12%,电导率≥53%iacs。

6.根据权利要求2所述al-mg-si合金材料的制备工艺,其特征在于,步骤(6)中得到的高强度al-mg-si合金型材的中心具有水冷却孔,冷却孔直径d=0.4-0.6l,其中l是冷却孔的最大外接圆的直径。

7.一种高电压组件环形铝合金线圈,其特征在于,采用权利要求2-6任一项所述制备工艺制得的al-mg-si合金型材制成。

技术总结本发明提供了一种Al‑Mg‑Si合金材料及其制备工艺、高电压组件环形铝合金线圈。本发明的Al‑Mg‑Si合金材料,按照质量百分比计,包括以下组分:硅:0.4‑0.5%,铁:0.1‑0.2%,铜≤0.05%,锰≤0.05%,镁:0.5%‑0.7%,锌≤0.1,余量为铝及不可避免的杂质,其中镁和硅的质量比为1.1‑1.6。本发明的Al‑Mg‑Si合金材料既能够达到6系铝合金的强度和良好的后续加工性,又能满足客户对电导率的要求,可以很好的作为高压电线圈的原材料。本发明制备得到的Al‑Mg‑Si合金型材具有水冷却孔,采用上述棒材制得的高电压组件环形铝合金线圈可获得良好的导电率和机械性能并能保证较好的冷却特性。技术研发人员:盛焕,王庆庆,彭俊芳受保护的技术使用者:江苏亚太航空科技有限公司技术研发日:技术公布日:2024/10/10本文地址:https://www.jishuxx.com/zhuanli/20241015/316195.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表