一种渗氮性能优良的覆铝板带及其生产方法与流程

- 国知局

- 2024-10-15 09:56:03

本发明属于低合金钢制造领域,具体涉及一种渗氮性能优良的覆铝板带及其生产方法。

背景技术:

1、覆铝板带是在室温条件下通过轧制将铝层覆在带钢表面形成的一种复合带材,在结构上既有钢-铝结构,也有钢-铝-钢或铝-钢-铝结构。覆铝板带既有钢的强度,同时具有铝的散热性好、耐蚀、质轻及美观等特性,与纯铝材料相比大幅度降低了成本,所以在散热器片、耐蚀管道、家电面板等领域已经获得广泛应用,并逐步拓展到汽车发动机防护罩、新能源汽车零部件、耐大气腐蚀、炊具、建筑等领域。

2、覆铝板带在性能上除了要求具有良好的钢铝结合性能外,还有高表面、高强度的要求。在厨具领域,采用钢-铝-钢结构的新型炒锅既有钢的强度,同时具有al散热好的特点,从而避免了铁质炒锅散热不均、易于糊锅的缺陷,并且更加轻便。此外,采用覆铝板带生产一些产品如炒锅时,为获得高的表面硬度,需要对覆铝板带表面进行渗氮处理。常规的覆铝板材经历高温渗氮处理后,一方面出现强度降低问题,另一方面高温为钢铝界面的脆性相形成提供了动力,导致钢铝结合性能降低甚至分层。

3、中国专利cn101660087公开了“一种铝钢铝复合材料及其制备方法”,其将铝和钢表面处理后分别冷轧为高精度铝带和钢带,随后再次冷轧为高精度的铝钢铝复合带,并在650~850℃温度下进行1~4小时的退火处理。由于铝的熔点约为640℃,在如此高的温度下退火,严重恶化了钢铝的界面结合强度。不能满足目前覆铝板带使用领域的性能及表面质量要求。

4、中国专利cn102019727公开了“冷却器用覆铝钢带及其制备方法和其所用的钢带及铝合金带”,该专利主要涉及用于散热的覆铝钢带及其所用基板,单道次压下率58-62%。其结构形式为钢-铝,厚度约1.5mm,其中铝膜厚度50-80μm。该专利不涉及覆铝板带经高温渗氮处理后的性能。

5、中国专利cn107881410a公开的“一种散热效果优良的覆铝板带及其生产方法”和中国专利cn108796384a公开的“一种易冲压加工的高表面质量覆铝板带及其生产方法”,所涉及的覆铝材主要用于散热器片、家电面板等生产,生产过程中不涉及渗氮处理。常规的覆铝板带渗氮处理后强度显著降低,在生产锅具的翻边过程中易导致锅具变形。所以这两个专利在功能和应用领域上与本发明有明显差异。

6、中国专利cn107781426a公开的“一种高强度覆铝板带及其制造方法”,通过n、o并控制si、al保证了覆铝板带钢铝结合性能,并具有280-400mpa的屈服强度,但这是在较低温度退火后的拉伸性能,同样未涉及高温渗氮处理,其所述覆铝板带高温后的性能尚未可知。所涉及的覆铝材主要用于散热器片、家电面板等生产,不满足有高温热处理过程的应用。

7、中国专利cn114250411a公开的“一种厨具用覆铝板带及其生产方法”,所述覆铝板带用于炒锅制作在加工过程中涉及也涉及到渗氮处理,并提出了渗氮后强度要求。但该覆铝板带仅要求抗拉强度≥320mpa,同时其所用基板的屈服和抗拉分别≤280mpa和380mpa,明显低于本发明。另外,在成分上该专利所涉及的钢带要求控制碳含量控制在0.005%以下,并限定p、s含量分别不超过0.012%和0.006%,这增加了炼钢难度和生产成本。在应用领域上,该申请仅限于炒锅用覆铝材的加工,其铝层厚度约占总厚度40-60%;不能用于其它有高强度要求的覆铝材生产上。

8、从对比结果看,现有的钢铝覆合带材或是钢铝结合性能较差,或是不满足渗氮处理、高强度要求,其中铝层的厚度多在100μm以下,主要用于散热器片、家电面板、食品托盘等领域,主要利用铝的散热系数高的特点。

技术实现思路

1、本发明的目的在于提供一种渗氮性能优良的覆铝板带及其生产方法,覆铝板带具有良好的钢铝结合性能、冲压拉深性能及表面质量,其屈服强度≥300mpa,抗拉强度≥360mpa,延伸率a50≥25%,能够适应高温渗氮或其它高温处理后仍具有高强度,同时保持良好的钢铝结合性能和冷弯性能,满足d=1a、180°冷弯要求。适用于如炒锅或其它具有高强度要求产品的生产加工,具有轻便、耐蚀、美观、散热性能好、易于冷成型加工的特点。

2、为达到上述目的,本发明的技术方案是:

3、一种渗氮性能优良的覆铝板带,其为钢带和铝带覆合,所述钢带的化学成分重量百分比为:c:0.01-0.07%,0<si≤0.005%,mn:0.40-1.20%,p:0.008-0.020%,s≤0.008%,0<al≤0.005%,cr:0.03-0.60%,n:0.003-0.010,o:0.011-0.05%,cu:0.01~0.15%,ca:0.001-0.004%,并选择添加ti:0.01~0.06%,nb:0.01-0.03%,v:0.01-0.03%中的一种或多种,余量包含fe和其它不可避免杂质;且需要同时满足:

4、0.5c+6.86n+o+0.05cu+0.047cr-0.89al-1.15si≥0.085;

5、150(c-0.01)+60p+300n+5mn+3cr≥7.0。

6、进一步,余量为fe和其它不可避免杂质。

7、本发明所述钢带的屈服强度≥280mpa,抗拉强度≥340mpa,延伸率≥30%。

8、本发明所述覆铝板带的屈服强度≥300mpa,抗拉强度≥360mpa,延伸率a50≥25%。

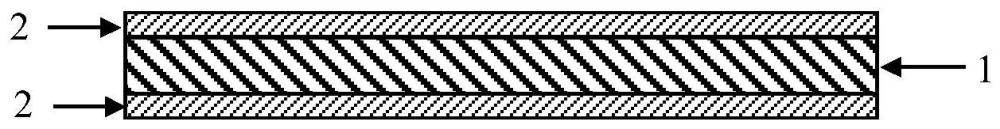

9、本发明所述覆铝板带为钢―铝、铝―钢―铝或钢―铝―钢结构。

10、在本发明渗氮性能优良的覆铝板带的钢带化学成分设计中:

11、c通过固溶强化和相变强化,从而提高屈服强度,抑制al在钢中的扩散及铁铝化合物的形成,过高的c含量对材料后续的冲压、拉深等加工性能不利;但是较高的c易在位错等缺陷位置偏聚,对表面质量不利。根据实际的炼钢工艺,控制c含量为0.01~0.07%。

12、si为脱氧元素,也是固溶强化元素,使屈服强度升高、延伸率降低,适量si有利于改善钢铝界面结合性能,但同时会削弱o(氧)对钢铝界面脆性化合物层形成的抑制作用。所以控制0<si≤0.005%。

13、mn也是钢中常见的强化元素,通过固溶强化提高屈服强度,使延伸率降低;适量的mn能够与钢中的s结合生成mns,减低钢的热脆性,但过高的mn固溶阻碍组织的回复并抑制再结晶晶粒的长大,降低γ织构(nd∥<111>)强度,对钢板的冲压成形不利,同时增加成本,所以其含量控制在0.40~1.20%。

14、p在钢中一般作为杂质元素控制,仅在少数特殊用途钢中允许p的添加。比如在含硫的易削钢中加入不超过0.15%的p,使其固溶于铁素体,引起强化和脆化,以提高其切削性能。另外,p是传统耐大气腐蚀钢中主要的耐蚀元素,钢中的p能加速钢的均匀溶解和fe2+的氧化速率,有助于在钢表面形成均匀的feooh锈层,促进生成非晶态羟基氧化铁feox(oh)3-2x致密保护膜,有效提高钢的耐大气腐蚀性能。一般p含量在0.08%-0.15%时耐蚀性最佳,所以早期的部分耐大气腐蚀钢中以p作为耐蚀元素添加。但过多的p引起钢的“冷脆”,使塑性和冲击韧性降低,并使钢的焊接性能与冷弯性能变差,所以对低温冲击韧性有要求或者成形性能要求较高的钢种明确限定其加入量。近年来一些耐大气腐蚀钢也降低p含量而选择其他替代耐蚀元素保证耐腐蚀性能,甚至将其作为杂质元素控制,要求含量≤0.015%,但是将p的含量控制在这么低的水平将增加炼钢难度,提高制造成本。本发明通过固溶强化、相变强化等方式提高覆铝板带用基板强度及渗氮后的强度,同时利用其改善钢铝结合性能。所以本发明中添加0.008~0.020%的p。

15、s对钢的性能不利,易引发钢的“热脆性”,降低钢的低温韧性,同时恶化钢铝界面结合性能。mn的加入能够与s形成mns,提高mn/s比能够提高热延展性,要求控制其含量在尽量低的水平上,考虑到过低的控制含量增加炼钢难度及生产成本,要求控制s含量在0.008%以下。

16、al是钢中重要的脱氧元素,但较高的al易扩散到钢铝结合界面,恶化界面结合强度。所以必须控制其含量在一定范围内,本发明中将其作为杂质元素控制,控制0<al≤0.005%。

17、cr在钢中与fe形成连续固溶体,具有固溶强化效果,并与c形成多种类型的碳化物如m3c、m7c3和m23c6等,产生二次强化效应。同时cr的加入有利于抑制al的扩散,改善钢铝结合性能。此外cr还是有效的渗氮元素,能同时提高表面硬度和渗氮层深度。常规的渗氮钢种通常加入高达3%的cr,这显著增加了成本;同时更高的cr对韧性不利,焊接难度增加,且cr为贵重合金元素,所以本发明控制其含量为0.03~0.6%。

18、cu有固溶和沉淀强化作用,含量较高时在适当温度下回火有二次硬化效应,从而提高强度,有利于渗氮高温处理时的强度保持。同时cu的加入也有利于改善钢铝结合性能。过高的cu引起钢坯在加热和热轧过程中产生裂纹,恶化表面性能,所以控制其含量为0.01~0.15%。

19、n在钢中可以与al形成aln颗粒,从而起到束缚al的作用,限制al在钢中的扩散;同时n与c类似,易于在位错处偏聚形成柯氏气团,导致应变集中,使得覆铝材在加工过程中产生应变不均匀现象,影响表面质量,而且过高的n也恶化冲击韧性,所以控制其含量为0.003~0.010%。

20、氧(o)元素能够抑制钢中al元素对覆铝性能的不利作用,所以要求适当添加一定的o元素。但过高的氧会产生皮下气泡,疏松等缺陷,并加剧硫的热脆作用。在钢的凝固过程中,氧将会以氧化物的形式大量析出,降低钢的塑性、冲击韧性等。所以限制其含量为0.011~0.05%。

21、ca加入钢中能够改变硫化物形状,抑制s的热脆性,改善韧性。而且钢中存在过量ti时可以与硫化物形成硫化钛或碳硫化钛。ca含量过低效果不明显,含量超过0.005%形成的ca(o,s)尺寸过大,脆性也增加,可成为断裂裂纹起始点,同时降低钢质纯净度,恶化焊接热影响区韧性。所以控制其含量为0.001~0.004%。

22、除了上述元素外,本发明还要求选择添加ti:0.01~0.06%,nb:0.01~0.03%,v:0.01~0.03%中的一种或多种,从而进一步提高室温强度和渗氮后的强度。其中:

23、ti化学活性高,易和c、n、o、s等形成化合物,并在轧制和冷却过程中析出,细小的析出物可以钉轧晶界,细化奥氏体晶粒,同时阻止焊接热影响区晶粒长大,提高钢板的焊接性能。此外,ti与n的亲和力强,可以增加表面硬度和渗层深度,提高渗氮温度,对缩短渗氮时间有很大作用,是快速渗氮钢重要的加入元素。ti含量过高时在高温下氮化钛颗粒容易长大并团聚,损害钢的塑性及韧性。因此,本发明中控制ti含量在0.01~0.06%。

24、nb是强的氮碳化物形成元素,在轧后冷却过程中能够与钢中的碳、氮结合形成nbc、nb(cn)和nbn等中间相,所形成的微细碳化物颗粒能细化组织,产生细晶强化和析出强化作用,显著提高钢板的强度。nb含量较高时在晶界处形成粗大的碳氮化物颗粒,恶化冲击韧性。因此,本发明中控制nb含量在0.01~0.03%。

25、v是强的碳氮化合物形成元素,可在相变过程中析出。v所形成的碳氮化物v4c3析出温度低于ti的碳氮化物,具有阻碍位错运动、抑制晶界移动及晶粒长大的作用。v与c、n以及钢中的其它微合金元素共同作用,在中低温热处理时具有良好的析出强化效果。特别是v(c,n)析出温度一般不超过700℃,且温度越低析出越细,强化效果越好,渗氮处理温度一般在550-580℃,这个温度下v的碳氮化合物大量析出,从而保证了覆铝板带渗氮处理后仍具有很好的强度。n与钢中的b、al优先形成bn和aln,v的加入一方面是与钢种剩余的n形成vn,同时利用v的c、n化物析出强化,从而保证渗氮处理时仍具有高强度。同时v的加入能显著提高渗氮层硬度,加深渗氮层深度,并具有良好的强韧性配合,耐冲击性能好。v含量较高时形成粗大的碳氮化物颗粒,显著恶化焊接热影响区的冲击韧性。所以控制其含量在0.01~0.03%。

26、本发明所述覆铝板带所用的钢板高强度、适合渗氮及良好的钢铝结合性能,以满足更多应用领域的使用需求,要求控制钢板屈服强度≥280mpa,抗拉强度≥340mpa。为满足上述性能要求,本发明根据不同合金元素对上述性能的影响作用严格设计成分,通过多元素的综合作用实现性能要求。其中c的加入具有固溶强化和相变强化作用,现有的覆铝钢专利(如中国专利cn114250411a)为保证塑性一般控制c≤0.005%,这极大增加了炼钢难度。本发明为保证渗氮处理后的高强度,同时要求基板的屈服强度在280mpa以上,所以采用0.01~0.07%的c。一方面起到固溶强化的作用,另一方面在带钢生产过程中通过控制轧制和控制轧后冷却在基体中形成铁素体+少量贝氏体的组织,提高强度。

27、由于覆铝基板在生产过程中存在退火热处理,本发明钢种还有后续的渗氮热处理,常规的细晶强化手段在热处理后效果不明显,而固溶强化则不受热处理的限制。所以基板强度越高,成品覆铝材的强度也相应越高。为此本发明添加了0.4~1.2%的mn,通过mn的固溶强化保证基板强度,并且这种强化效果即使经历热处理仍存在。

28、本发明中控制p含量0.008~0.020%。一方面在于p的固溶强化效果,另一方面考虑了p对钢铝结合性能和生产成本的影响作用。p在钢中通常作为杂质元素控制,所以希望其含量越低越好,一般要求控制在0.015%以下甚至更低。但p含量越低,炼钢成本越高,难度越大。由于p是和n同族的元素,所以适当的p对钢铝结合性能有利,但本发明的研究发现其对钢铝结合性能的改善作用并不是线性的,p含量超过0.020%时即开始恶化钢铝结合性能。所以综合考虑炼钢难度、成本和本发明的性能要求,将p的控制上限放宽到0.020%,既保证了钢铝结合性能,又提高了强度并降低了炼钢成本。

29、本发明钢种要求具有渗氮特性,希望所述钢种在渗氮过程中易于形成渗氮层。cr在钢中除了固溶强化外,还具有二次强化效果。但本发明中加入0.03~0.6%的cr除了提高强度外,还可以提高钢的渗氮性能。但当前的渗氮钢如35mocral、42crmo一般cr含量在3%以上,cr为贵重合金元素,如此高的含量显然提高了成本。本发明的研究表明,cr可以促进n在基体中的扩散,快速形成渗氮层,从而使得基板具有良好的渗氮特性。本发明所述覆铝板带的钢带同时添加了适量的n以提高钢铝结合性能,钢中的n与cr配合,进一步促进渗氮层的形成并强化基体,提高钢板强度。由于覆铝基板仅要求渗氮层硬度约500hv即可,渗氮层厚度也不超过100μm,所以在覆铝基板中加入0.03~0.6%的cr即获得所需的渗氮层厚度及硬度要求。更高的cr作用富余且增加了成本。

30、cu虽然同样在钢中有固溶强化效果,并能够在热处理时析出强化提高强度。但本发明主要利用cu的添加进一步提高钢铝结合性能,因为本发明所述钢种在生产及使用过程中经历退火热处理和渗氮处理,热处理过程中的高温易促进脆性的铁铝化合物形成,恶化钢铝结合性能。所以本发明所述钢种对钢铝结合性能的要求比现有的覆铝基板更高,加入适量的cu有利于提高钢铝结合性能并提高渗氮处理后的强度。

31、根据上述元素对基体的强化作用,要求控制钢中c、p、n和mn、cr含量满足关系式1:150(c-0.01)+60p+300n+5mn+3cr≥7.0,若所述关系式的值低于7.0,则容易出现强度偏低的问题。

32、铁铝化合物的形成对温度非常敏感,渗氮处理时的高温为铁铝化合物的形成提供了动力,更易诱发铁铝化合物的形成,导致铁铝分层。所以本发明钢板对钢铝结合性能的要求比现有的覆铝基板更高,钢铝结合性能的关键在于控制覆铝材中钢铝界面脆性铁铝化合物的形成。本发明的研究表明铁铝化合物的形成与al在钢中的扩散密切相关,控制al的扩散即可在一定温度范围内一致铁铝化合物的形成。所以c、cr和cu的加入对钢铝结合性能有一定的改善作用,而o(氧)、n能够抑制al的扩散,减少脆性铁铝化合物的形成,从而提高钢铝结合性能。而si和al作为脱氧元素,阻碍了o对钢铝结合性能的改善作用,所以应限制其含量。

33、本发明通过c、cr、cu以及o、n等多种元素的协同作用,获得良好的钢铝结合性能。根据c、n、o、cu、cr和al、si对钢铝结合性能作用的强弱,要求其含量满足关系式2:0.5c+6.86n+o+0.05cu+0.047cr-0.89al-1.15si≥0.085,从而保证钢板具有优异的钢铝结合性能,若所述关系式值低于0.085,由该钢板制备得到的覆铝板带在后续渗氮处理时容易出现钢铝分层。

34、总体上,本发明采用上述要求的成分体系,综合考虑了钢铝结合性能、强度和渗氮特性,通过各元素的共同作用,能够获得满足要求的覆铝基板用钢。

35、本发明所述渗氮性能优良的覆铝板带的生产方法,其包括如下步骤:

36、1)铝带、钢带覆合表面的清理、打磨;

37、2)轧制

38、铝带、钢带在室温下覆合轧制形成覆铝板带,单道次轧制变形量为50~85%;

39、3)退火

40、卷取、罩式炉退火;其中,退火温度为480~530℃,退火保温时间t=120+3h,t单位min,h为覆铝钢卷厚度,单位cm,退火结束后水冷至200℃以下,最后随炉冷却至80℃以下出炉;

41、或,

42、连续式退火、卷取;其中,退火温度为480~530℃,连续式退火时间t0=(h+1)×1.5±1min,h为覆铝板带的厚度,单位mm,h≥1mm;h<1mm,退火时间≥2min;

43、4)精整。

44、优选的,步骤1)中,所述表面清理包括酸洗、脱脂及烘干。

45、优选的,步骤1)中,所述表面清理包括喷砂或抛丸。

46、优选的,步骤1)中,所述打磨采用砂带或砂轮,打磨方向平行于轧制的方向。

47、优选的,步骤2)中,所述轧制为1道次或2道次。

48、在本发明所述覆铝板带的生产工艺中:

49、铝带、钢带的表面清理包括必要的酸洗、脱脂及烘干,或直接喷砂、抛丸处理,以去除铝带、钢带覆合表面的油污、锈蚀及氧化皮等。

50、打磨是为了提高待覆合面的粗糙度,并露出新鲜的基体金属以提高覆铝轧制过程中钢与铝的机械结合强度。打磨优选采用砂带或砂轮进行,这样可以获得粗糙的表面,从而提高覆铝轧制过程中铝、钢的机械咬合,获得更好的钢铝结合强度;而且待覆合表面经打磨后形成微观的加工硬化层,该硬化层在覆铝轧制过程中被轧破,露出新鲜的金属基体,实现钢铝的点接触结合,提高钢铝结合强度。

51、钢铝室温轧制时,控制单道次轧制变形在50~85%范围内。根据需求将不同规格钢带和铝带经1-2道次轧制为所需厚度和结构的覆铝板带。变形量较低时轧制道次增加,需要反复的上料、穿带,生产时间延长,生产效率低、成本高;且变形量过低时界面结合强度不足将导致钢铝直接分层。而单道次变形量过大虽然轧制效率高,但轧制载荷大,对设备要求高;具体选择1道次还是2道次完成轧制可以根据设备能力及成品规格确定。

52、覆铝轧制后需要对板带进行退火处理。退火的目的一方面在于消除室温轧制过程产生的加工硬化,恢复覆铝材的塑性,便于后续产品的成形加工;另一方面,钢铝界面原子在退火过程中相互扩散,从轧制时的机械结合过渡到冶金结合,进一步提高界面结合强度。

53、由于铝的熔点为640℃左右(根据铝中其它合金含量不同有波动),对应再结晶温度约250℃,一般控制退火温度最低为再结晶温度以上100-200℃。退火温度较低将大幅度增加退火时间,降低生产效率并增加生产成本;而退火温度过高将增加能耗,提高生产成本,同时较高的温度为钢铝界面的脆性相形成提供了动力,降低了钢铝界面结合强度,因此,本发明控制退火温度在480~530℃,具体根据覆铝板带的尺寸规格及成品性能确定。

54、退火方式通常有两种,包括常规的罩式炉退火和连续式退火。覆铝板带的退火保温时间t根据覆铝板带的厚度h(mm)和退火炉温度t(℃)及退火方式综合确定。

55、采用连续退火时,退火时间t0=(h+1)×1.5±1min,其中h≥1mm。h<1mm,退火时间不低于2min。

56、采用罩式炉退火时,退火时间包括升温段、保温段和降温段三个阶段。退火时间的长短与覆铝板带的厚度密切相关,对于覆铝钢卷对应为覆铝钢卷的内外半径之差。一般为线性关系,具体比例根据实际有所偏差。根据覆铝钢卷厚度h(覆铝钢卷内外半径之差)控制保温段的退火时间t(min),要求满足:t=120+3h,其中,h单位为cm。根据罩式炉内径,覆铝卷外径一般在1800mm以下,内径约560mm,依此计算,覆铝钢卷在罩式炉内的保温时间不超过306min,约5h。现有技术中,覆铝卷采用罩式炉退火时,保温时间依据操作人员的经验设定,保温时间多在15~18h,另外,升温需要6~8h,降温需要6h左右。

57、本发明明确了退火保温时间与钢卷规格的线性关系,可操作性更强。与现有工艺相比,采用本发明的退火工艺大幅度缩短了热处理时间,降低了能耗并提高了生产效率,减低了生产成本。罩式炉退火保温结束后,向退火炉内壳喷水加速冷却到200℃以下,随后随炉缓慢冷却到80℃以下出炉。

58、退火后的覆铝卷需要进行精整,一方面是改善板形同时切边,另一方面通过微压下进一步提高表面质量。

59、本发明具有如下优点:

60、1.本发明根据固溶强化和相变强化效果不受本发明所述钢板后续退火及渗氮热处理影响的特性,在成分设计方面采用简单的c-mn设计,并控制c、p、n和mn、cr含量满足关系式:150(c-0.01)+60p

61、+300n+5mn+3cr≥7.0,获得更高的强度。钢板屈服强度≥280mpa、抗拉强度≥340mpa,从而使获得的覆铝板带屈服强度≥300mpa,抗拉强度≥360mpa。同时结合cu及nb、v和ti的选择添加保证了热处理后的高强度,以满足更多应用领域的使用需求。

62、2.本发明所述钢要满足后续渗氮处理,因此对钢的钢铝结合性能要求更高,的在成分设计中根据c、n、o、cu、cr和al、si对钢铝结合性能的作用,要求其含量满足关系式:0.5c+6.86n+o+0.05cu+0.047cr

63、-0.89al-1.15si≥0.085,从而保证钢板具有优异的钢铝结合性能。获得的覆铝板带能够适应后期的高温渗氮处理过程,无铁铝化合物形成,不会出现钢铝分层及强度降低的现象。经渗氮热处理后仍具有高强度,同时保持良好的钢铝结合性能。

64、3.本发明中根据cr对渗氮的影响并结合覆铝基板的渗氮层要求,添加少量的cr:0.03~0.6%,促进n在基体中的扩散,快速形成渗氮层,从而使得基板具有良好的渗氮特性,获得的覆铝板带渗氮处理后仍保持较高的强度,钢板性能满足后续加工使用要求。相对已有渗氮钢节省了贵重合金元素的使用,降低了成本,并获得良好的渗氮特性。

65、4.本发明通过控制p含量0.008~0.020%,利用p的固溶强化效果及对钢铝结合性能的影响作用,进一步提高钢的钢铝结合性能,覆铝板带经过高温渗氮处理后仍具有较高的钢铝结合性能,同时降低了炼钢难度和炼钢成本,生产效率更高。

66、5.本发明建立了退火保温时间与钢卷规格的线性关系,相比传统工艺将罩式退火的保温时间从15~18h缩短到5h,降低了能耗并提高了生产效率,减低了生产成本,可操作性更强。

本文地址:https://www.jishuxx.com/zhuanli/20241015/315800.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表