一种铝硅镀层的1180MPa级复相钢板及其制备方法与流程

- 国知局

- 2024-10-15 10:11:28

本发明属于汽车用钢制造领域,尤其涉及一种铝硅镀层的1180mpa级复相钢板及其制备方法。

背景技术:

1、随着汽车工业对于轻量化、安全性等要求的日益严苛,汽车新车型中先进高强钢使用比例持续增加。在“超轻钢车体—先进车概念”项目所设计的车身结构中,以抗拉强度为1000mpa的高强钢所占的比例最大,占汽车车身重量的29%~30%左右。1000mpa以上高强钢,主要包括双相钢、马氏体钢、复相钢、第三代高强钢等。其中复相钢具有高强度、良好翻边性能的特点,适应于汽车零部件成型工艺中的辊压成型。复相钢具有较高的能量吸收能力、良好的力学性能、成型性能及焊接性能,广泛应用于汽车底盘悬挂件,b柱,保险杠,座椅滑轨等零件的生产,具有广阔的市场前景。当前国际上工业生产的复相钢强度级别主要在800mpa以下,少数复相钢强度可以达到1000mpa,更高强度的复相钢如1180mpa强度级别鲜有报道。此外,汽车车身结构件大多数要求较高的表面质量和耐腐蚀性能,因此在保证钢板良好性能的同时钢板一般采用镀层的方式达到表面性能的要求。目前,市场上冷成型钢板通常采用热镀锌的方式获得镀层,而关于铝硅镀层的超高强冷成型钢则较少,也亟需一种与冷成型高强钢热处理制度相匹配新的热镀方式。

技术实现思路

1、本发明提供了一种铝硅镀层的1180mpa级复相钢板及其制备方法,通过工艺的巧妙设计和铝硅液的合理控制,实现了一种同时兼顾优异力学性能和扩孔性能的高表面质量复相钢。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种铝硅镀层的1180mpa级复相钢板,基板化学成分按重量百分比计为:c 0.09%~0.14%、si 0.1%~0.6%、mn 2.0%~2.8%、cr 0.2%~0.6%、2.4%≤mn+cr≤3.4%、mo 0.1%~0.4%、1/3≤mo/cr≤2/3、p≤0.02%、s≤0.005%、ti 0.01%~0.05%、nb0.01%~0.05%,余量为fe和不可避免的杂质。

4、本发明合金设计的理由如下:

5、c:c元素是低碳钢的强化元素,也是影响钢中马氏体相变和贝氏体相变的重要元素,其中c含量过高会降低马氏体相变温度从而影响马氏体组织的含量,且c元素含量过高会抑制贝氏体相变,增加钢板组织中各相的硬度差,导致钢板的扩孔性能下降,同时会给冶炼和焊接带来困难,c元素含量过低则很难使钢板达到1180mpa,因此,本发明要求c元素控制为0.09%~0.14%。

6、si:si主要起到强化铁素体的作用,但si含量过高会在过时效阶段抑制渗碳体析出,导致形成残余奥氏体或高硬度的马氏体,不利于钢板的扩孔性能。因此,本发明中将si元素的含量控制为0.1%~0.6%。

7、mn/cr:mn和cr为奥氏体稳定元素,对高强钢固溶强化作用明显,能显著提高钢的淬透性,有固溶强化和细化铁素体晶粒的作用,能够显著推迟珠光体和贝氏体转变,提高钢的强度,是除c外主要的强化元素。由于c含量固定为0.11%左右,为了钢板强度达到1180mpa,控制mn+cr含量主要在2.4%~3.4%之间。此外,mn含量过高会造成钢板中出现偏西现象影响钢板性能,且mn+cr含量过低担心钢板强度不足,过高会降低扩孔性能。因此,本发明要求cr元素含量控制为0.2%~0.6%。

8、mo:mo元素可以有效地提高钢板地淬透性,且一般和cr复合添加效果较好,然而mo地添加会显著增加成本,因此本发明要求mo含量控制为0.05%~0.4%,且要求其含量为cr的1/3~2/3。

9、ti:ti在可以捕捉钢中游离的n原子,起到固n的作用。同时tin可在凝固过程中析出,起到钉扎晶界的作用,ti(c,n)热轧阶段析出起到钉扎原奥氏体晶界,细化原奥氏体晶粒的作用。同时少量ti析出在连续退火阶段析出,起到强化铁素体、贝氏体的作用,但添加过多的ti效果有限且增加成分。因此,本发明中将ti元素含量控制为0.01%~0.05%。

10、nb:nb元素在钢中主要以固溶形式存在,具有溶质原子拖拽作用阻碍晶界迁移,从而达到细化晶粒的作用,提升钢板的强度。因此,本发明将nb元素含量控制在0.01~0.05%。

11、p:p元素是钢中的有害元素,其含量越低越好。考虑到成本,本发明中将p元素含量控制在p≤0.02%。

12、s:s元素是钢中的有害元素,其含量越低越好。考虑到成本,本发明中将s元素含量控制在s≤0.005%。

13、所述钢板的抗拉强度在1180mpa以上,屈服强度大于900mpa,延伸率≥10%,扩孔率≥50%。

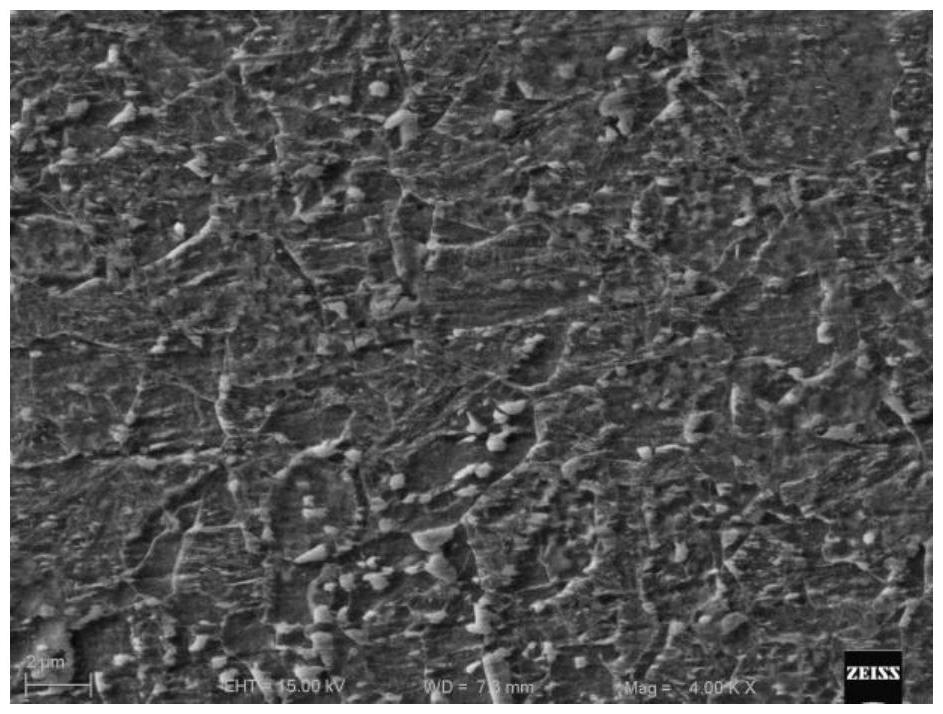

14、所述钢板组织包括铁素体、贝氏体和马氏体,以平面面积法统计,铁素体含量在5%~40%,贝氏体含量≥20%,马氏体含量在10%~50%之间。

15、一种铝硅镀层的1180mpa级复相钢板的制备方法,包括冶炼、热轧、酸洗、冷轧、连续退火镀铝硅、光整一系列工序;具体方法包括:

16、1)冶炼:通过转炉进行冶炼,得到上述范围内的合金成分。

17、2)热轧:加热温度在1200~1260℃之间,保证ti原子析出行为,对钢板起到良好的固n效果,以及保证ti(c,n)的析出,起到钉扎原奥氏体晶界,细化原奥氏体晶粒的作用;开轧温度在1100~1150℃之间,终轧温度在900℃以上,保证再结晶区的轧制温度,促进原奥氏体晶粒在热轧阶段的动态再结晶行为;卷取温度在570~680℃之间,防止卷取温度过低加大冷轧难度。热轧钢板厚度在2.8~4.0mm之间。

18、3)酸洗:去除热轧表面所生成的氧化铁皮,保证冷轧钢板表面质量。

19、4)冷轧:冷轧压下率为50%~58%,保证冷轧50%以上轧制压下量;促进冷轧组态中的组织纤维化;同时,防止冷轧压下率过高,导致变形抗力过大,难以轧制到目标厚度。

20、5)连续退火镀铝硅:

21、①将带钢加热至等温温度820~880℃,等温时间在80~150s;该限定温度和时间保证带钢的冷轧变形组织发生回复再结晶,并处于铁素体和奥氏体两相区,同时使铁素体中的c元素扩散至奥氏体,且保证各元素在相区内均匀分布。

22、②然后将带钢降温至缓冷温度650~700℃,缓冷冷速控制在0.5~5℃/s;在此过程中,带钢中奥氏体进一步形成铁素体,使奥氏体内的c元素进一步富集,同时调节钢中铁素体的含量。

23、③缓冷后带钢浸入铝硅液进行钢板表面镀层,铝硅镀液温度为650~700℃,镀铝硅时间为3~10s;带钢在与缓冷温度范围一致的铝硅镀液中进行热镀可以进一步调整钢中铁素体的含量,使铁素体含量达到5%~40%;同时该限定铝硅镀液温度可以使镀液具有一定的流动性从而保证镀层的均匀获得。

24、④镀铝硅后以大于10℃/s的快冷速率冷却至时效温度300~420℃,过时效时间为200~650s,随后以大于2℃/s的冷却速率降至室温;大于10℃/s的快冷速率是为了使带钢获得10%~50%的马氏体,而300~420℃的时效温度和200~650s过时效时间可以保证带钢中剩余的过冷奥氏体发生完全的贝氏体相变,获得≥20%的贝氏体组织,同时生成的马氏体发生回火反应而降低马氏体组织的硬度,从而减少组织间的硬化差有利于扩孔性能的提升。

25、⑤最后带钢板进入光整机进行板形调整,光整延伸率控制在0.1%~0.8%。

26、所述的铝硅液成分为:al含量88%~93%,si含量7%~12%。

27、其机理在于:首先在奥氏体区或两相区退火得到合适比例的铁素体和原奥氏体;缓冷至650~700℃进行热镀铝硅,再冷却至300~420℃等温获得马氏体/贝氏体组织。由于热镀铝硅在缓冷阶段,因此本发明过时效阶段的时间可以根据相变需要灵活调控,打破了热镀锌冷成型钢板必须高温短时过时效的限制,能够使贝氏体转变充分,有利于复相钢的扩孔性能和力学性能。

28、本发明钢板最终组织构成为铁素体(5%~40%)+贝氏体(≥20%)+马氏体(10%~50%),钢板表面为铝硅镀层。可见,本发明采用新颖的热涂镀工艺与热处理工艺相匹配,得到的新型冷成型复相钢抗拉强度1180mpa以上,屈服强度大于900mpa,延伸率大于10%,扩孔值50%以上,实现了钢板的良好强塑性和成型性。

29、与现有技术相比,本发明的有益效果是:

30、1)本发明的钢材化学成分主要以c、mn为主要元素,无明显贵重合金,同时c含量低于0.14%,有利于生产及应用过程中的激光焊接及电阻点焊;

31、2)本发明采用新颖的热镀铝硅方法实现复相钢高表面质量,并巧妙地在缓冷阶段进行热镀铝硅,完美地与热处理制度相匹配,打破了热镀锌钢板必须高温短时过时效的限制,能够使贝氏体转变充分,有利于复相钢的扩孔性能和力学性能;

32、3)本发明通过低成本的合金设计以及巧妙工艺设计,实现了钢板的良好强塑性和成型性。

本文地址:https://www.jishuxx.com/zhuanli/20241015/316717.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。