一种参数自适应调节的马口铁基板退火炉及控制方法与流程

- 国知局

- 2024-10-15 10:10:45

本发明涉及退火炉自动化控制,具体为一种参数自适应调节的马口铁基板退火炉及控制方法。

背景技术:

1、马口铁即镀锡板是指两面镀有一层极薄金属锡的冷轧薄钢板,具有钢的强度和成型性与锡的耐腐蚀、锡焊性,具有耐腐蚀、无毒、强度高、延展性好的特性,广泛应用于食品包装、五金电子、家用电器、化工油漆等领域,近年来中国经济飞速发展,对于高端食品级镀锡薄板的需求快速增长,退火炉是镀锡基板连退生产线的核心关键设备,其运行状况直接影响到产品的产量和质量、安全、能耗、生产成本等各个方面,镀锡基板连续退火炉的电气自动化控制更是高端生产线的关键控制环节。

2、现有技术中退火炉存在的缺陷是:

3、1、专利文件kr100903551b1公开了一种退火炉及其退火炉系统,该退火炉及退火炉系统在轻负荷运行时炉控温精度差、炉温波动幅度大,燃烧效率不高,单位吨钢能耗高,氮氧化物排放不达标。

4、2、专利文件cn209923389u公开了一种节能环保的双模式退火炉,该节能环保的双模式退火炉设置两个退火炉进行分工处理有利于对温度进行控制,但是在轻负荷运行时炉控温精度差、炉温波动幅度大,燃烧效率不高,单位吨钢能耗高,氮氧化物排放不达标。

5、3、专利文件cn212051120u公开了一种玻璃退火炉自动调温系统,该退火炉自动调温系统由于加热时滞特性会出现温度调节滞后的问题,存在带钢变规格、升降温、工艺升降速、紧急停车再启炉等因素引起动态变化需要快速对控制温度进行调节时响应时间过长的问题。

6、4、专利文件cn109112288b公开了退火炉的温度调节方法,该退火炉温度调节方法由于加热时滞特性会出现温度调节滞后的问题,存在带钢变规格、升降温、工艺升降速、紧急停车再启炉等因素引起动态变化需要快速对控制温度进行调节时响应时间过长的问题。

技术实现思路

1、本发明的目的在于提供一种参数自适应调节的马口铁基板退火炉及控制方法,以解决上述背景技术中提出的问题。

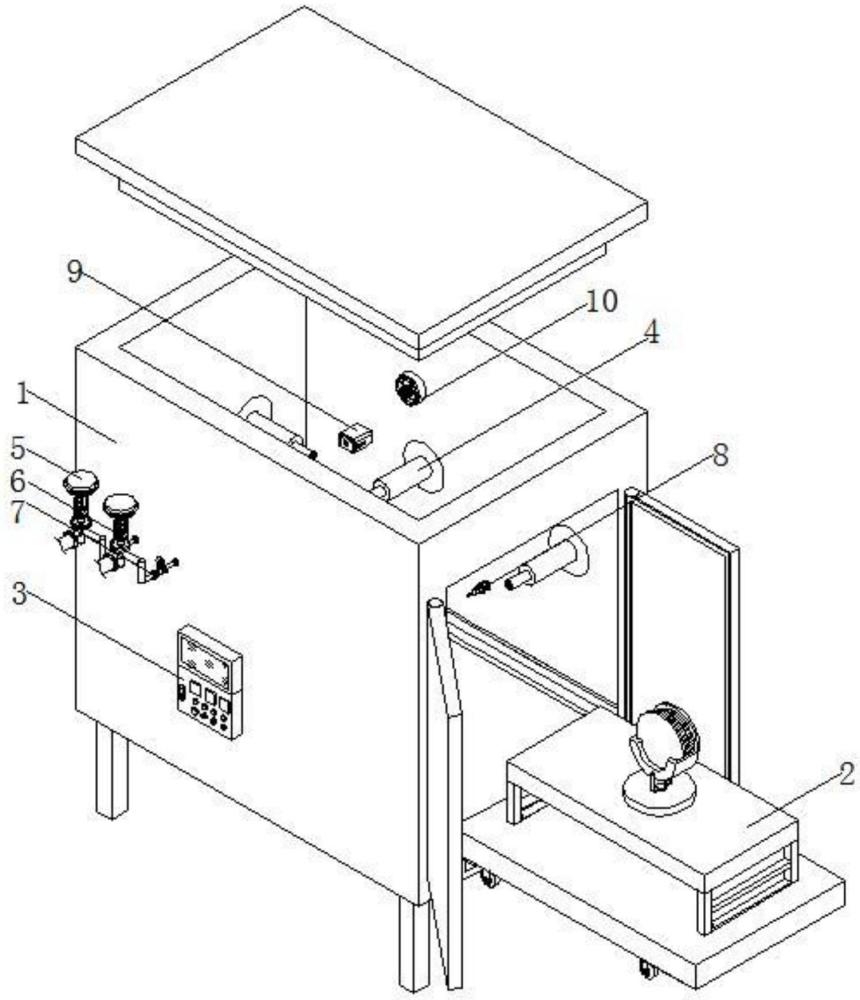

2、为实现上述目的,本发明提供如下技术方案:一种参数自适应调节的马口铁基板退火炉,包括退火炉体、退火台和参数调节控制器,所述退火炉体的内侧通过导轨活动安装有退火台,所述退火炉体的外侧安装有参数调节控制器;

3、所述参数调节控制器由pid控制模块、双交叉限幅控制模块、动态过渡控制模块和信号接收处理模块电性组成,所述pid控制模块与双交叉限幅控制模块串联,所述pid控制模块电性连接有pwn开关电源计算单元,所述动态过滤控制模块电性连接有热力学方程预测加热功率单元,所述信号接收模块用于对涡轮流量计、温度传感器、激光扫描测量仪和监测摄像头的输出信号进行接收。

4、优选的,所述退火炉体的内壁上安装有烧嘴,退火炉体的外侧安装有燃气调节阀,且燃气调节阀的输出端通过管道与烧嘴的输入端连接,退火炉体的外侧安装有空气调节阀,且空气调节阀的输出端通过管道与烧嘴的输入端连接,燃气调节阀与空气调节阀的输出管道均安装有涡轮流量计,退火炉体的内壁上安装有温度传感器,退火炉体的内壁上安装有激光扫描测量仪,退火炉体的内壁上安装有监测摄像头。

5、一种参数自适应调节的马口铁基板退火炉的控制方法,适用于一种参数自适应调节的马口铁基板退火炉,优选的,该控制方法包括如下步骤;

6、步骤一、pid控制模块自动整定参数值;

7、步骤二、根据调试后输出的百分数值驱动双交叉限幅控制模块;

8、步骤三、带钢变规格时热力学方程预测加热功率单元计算热量补偿时间。

9、优选的,所述步骤一:温度传感器实时监测温度的变化,将温度信号转换为电信号并传递给参数调节控制器,参数调节控制器根据接收到的温度信号与设定温度进行比较计算出控制误差,并根据预设的pid控制模块调整输出信号,pid控制模块根据控制变量的偏差e、偏差的变化率ec、设定值sv,自动整定pid参数中的kp、ki、kd的值,提高退火炉的温度控制精度,降低炉温波动幅度。

10、该pid控制模块传递函数设计如下:

11、

12、kp(比例系数)、ki(积分系数)、kd(微分系数)为常量,△kp、△ki、△kd为自适应修正变量。

13、△kp的修正决定了温度控制系统的响应速度,对于△kp的修正,当偏差e或变化率ec大于一定限制范围,加大△kp变量,提高系统的响应速度;在接受到系统响应的调节反馈过程中,降低△kp变量,降低系统超调,又保证了响应速度;在系统稳态过程中,根据静态偏大值,适当提高△kp变量,提高控制精度;

14、△ki的修正决定了温度控制系统的稳态偏差,即控温精度、振荡幅度和周期,对于△ki的修正,当偏差e或变化率ec大于一定限制范围,加大△ki变量,防止调节初期积分饱和,引起较大超调;在接受到系统响应的调节反馈过程中,降低△ki变量,保证了调节的稳定性;在系统稳态过程中,根据静态偏大值,适当提高△ki变量,减少静态误差;

15、通过△kd的修正可以改善退火炉大惯量特性系统的动态特性,加快响应速度、减少调节时间、消除振荡,对于△kd的修正,当偏差e或变化率ec于一定限制范围,加大△kd量;在接受到系统响应的调节反馈过程中,保持△kd不变;在系统稳态过程中,根据静态偏大值,减少δkd变量,补偿调节初期较大△kd量;

16、根据上述分析规格,制定△kp、△ki、△kd模糊规则,根据偏差e、偏差的变化率ec模糊化结果和规则库推出△kp、△ki、△kd对应的模糊子集,采用隶属度函数来定义各输入输出量在模糊子集的隶属度。

17、优选的,所述步骤二:pid控制模块调试输出百分数lmn,当lmn<临界值时pwn开关电源计算单元计算出根据烧嘴数量的循环点火,小功率循环脉冲点火;

18、当lmn>或=临界值时双交叉限幅控制模块对燃气调节阀和空气调节阀流量进行调节。

19、优选的,所述步骤三:当检测到带钢变规格时动态过渡控制模块进行入炉带钢焊缝跟踪,采集带钢规格、工艺速度s、焊缝距离加热炉炉口距离l1、焊缝入炉后距离l2、加热炉炉内带钢总行程lsh、带钢比热容cp和带钢密度ρ参数。

20、优选的,所述动态过渡控制模块根据热力学方程预测加热功率单元直接进行加热功率控制,温度环参与比较和限幅控制,热力学方程预测加热功率单元根据带钢规格、入炉前的时间和距离、入炉后的时间和距离确定加热功率最佳的变换时机,动态调整加热功率。

21、优选的,所述加热功率预测模型下述吸热方程计算出规格变化前后需要的热量差及调整前后的功率差,同时考虑燃气调节阀和空气调节阀的动作时间,由热量差/功率差求得热量补偿需要的时间,热量补偿需要的时间计算方程式如下:

22、

23、其中,t为求得的功率提前变化时间(s),lsh为加热段炉长(m),w为带钢宽度(m),ρ为密度(kg/m3),cp为比热(j/kg.k),tbi为入口带钢温度(k),tbo出口带钢温度(k),d1为过渡前带钢厚度(m),p1为过渡前加热功率(kw),a为功率系数,b为执行器动作时间(s)。

24、优选的,所述带钢变规格过程结束时动态过渡控制模块停止运行,pid控制模块根据求得的提前变化时间继续对退火炉进行控制。

25、与现有技术相比,本发明的有益效果如下:

26、1、本发明通过采用pid控制模块串联双交叉限幅控制模块,根据控制变量的偏差自动整定pid参数中的修正值从而降低炉温波动幅度,对于镀锡基板连续退火炉的控制提高了退火炉轻负荷时的温度控制精度,炉温波动≤±3℃,马口铁基板温度波动≤±5℃,同时提高了燃烧效率,有效降低了单位吨钢燃气能耗,减少了氮氧化物的排放。

27、2、本发明通过动态过滤控制模块根据带钢规格、入炉前的时间和距离、入炉后的时间和距离,确定加热功率最佳的变换时机动态调整加热功率,解决了当发生带钢变规格、升降温、工艺升降速、紧急停车再启炉等因素引起动态变化时,需要快速调节控制温度时响应时间过长的问题,避免了由于加热时滞特性导致温度调节滞后的情况发生,传统单一pid控制已经无法适应温度的预控制,会产生较多的不合格产品从而造成能源和材料的浪费,动态调整加热功率能够快速马口铁镀锡基板退火炉的控制温度,炉温、板温的响应时间缩短大于50%,同时保证炉温波动≤±10℃,缩短调节时间,极大的降低不合格产品的产生,减少了能源和材料的浪费。

本文地址:https://www.jishuxx.com/zhuanli/20241015/316675.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表