一种均匀流量分布的集流结构

- 国知局

- 2024-10-21 14:24:45

本发明涉及一种换热器技术,尤其涉及一种均匀流量分布的集流结构。

背景技术:

1、换热器被广泛应用于化工、石油、制冷、核能和动力等工业,由于世界性的能源危机,为了降低能耗,工业生产中对换热器的需求量也越来越多,对换热器的质量要求也越来越高。近几十年来,虽然紧凑式换热器(板式、板翅式、压焊板式换热器等)、热管式换热器、直接接触式换热器等得到了迅速的发展。换热器在诸多领域均被广泛应用。在如电子,石化,通信,航空航天等领域由于其工作场景较为特殊,因此对换热器的尺寸和重量有着特殊要求,且要求其换热能力更强。1981年有学者提出利用微通道进行散热,既可以缩小换热器的体积又可以利用微通道较高的比表面积大幅提高其换热能力。然而其虽然换热能力较强,但由于微通道的水力直径较小其整体的压力损失也较高。

2、大量研究发现,微通道换热器还存在流量分配不均匀的问题,1991年又有学者在其微通道换热器的基础上提出了歧管式微通道换热器,并大幅降低其整体压力损失。然而大量的研究表明歧管微通道内流体分布并不均匀,导致其流量分布并不均匀。

3、专利cn202111291436.7公开了一种歧管管壳式换热器,可实现冷热流体热量交换的歧管式微通道换热器。既可以降低整体的压力损失,又可以兼具歧管冲击射流的优势,强化流体扰动及换热。同时又可保证流体的均匀分布以及冷热流体的逆流,提高换热效率。但是其分流结构采用锥形流道,目前依然存在流体分布不均匀问题,针对分流段的设计仍需要优化。同时存在换热效率不高、流动阻力过大的问题。现有的蒸发器结构大多为平板状,难以针对液压筒、电机等弧形散热面散热。

4、但在实际运行中由于工况的变化或者分液器选择不合理,造成不同管内流量不均匀。有的管内流量较少,过早蒸干,而有的管内流量过多,出口造成很小的过热度,甚至含有部分液体,两者均使得换热面积得不到充分的利用,从而对系统性能造成严重影响。

5、针对上述缺陷,本发明对目前的换热器进行了改进,提出了一种新式的集流结构。

技术实现思路

1、本发明提供了一种新的集流结构,对蒸发器结构进行改进,从而解决前面出现的技术问题。

2、为了实现上述目的,本发明的技术方案如下:

3、一种流量均匀分布的集流结构,所述集流结构包括工质入口、入口分流段,工质入口连通入口分流段,其特征在于,分流段设计曲线

4、

5、式中l为分流段长度,w分流段_max为分流段流道最宽处宽度,l为分流段中某一处到工质入口的距离,w为分流段中距离工质入口l处的分流段流道宽度。

6、一种流量均匀分布的集流结构,所述集流结构包括工质出口、出口汇流段,其特征在于,汇流段设计曲线

7、

8、式中l为回流段长度,w分流段_max为汇流段流道最宽处宽度,l为汇流段中某一处到工质入口的距离,w为汇流段中距离工质入口l处的汇流段流道宽度。

9、作为优选,集流结构是弧状,弧度r是60°-80°。

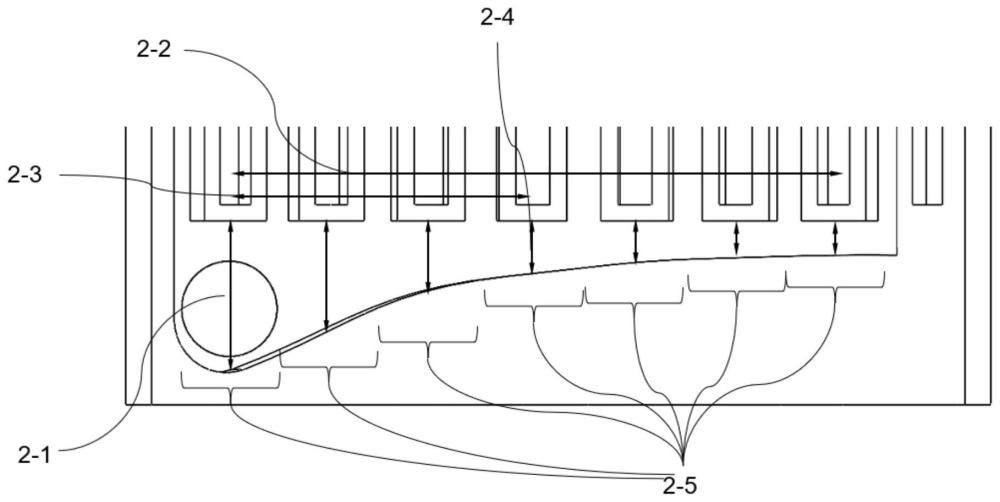

10、一种弧状均流型歧管蒸发器,所述蒸发器包括弧状盖板和弧状底板,底板上加工有微通道,盖板包括工质入口、入口分流段、歧管导流板、出口汇流段、工质出口;微通道设置在底板中部,其长度方向与歧管导流板长板方向垂直;歧管导流板设置在盖板中部,其位置与底板微通道位置对应,底板和盖板结合安装后,歧管导流板安装在微通道上方;底板顶部对角线处设置有工质出入口,分流段设置在歧管导流板与工质出入口之间。

11、一个改进,盖板顶部设有工质入口1-1、工质出口1-2,出入口设置在盖板对角线位置。

12、一个改进,歧管导流板设置在盖板底部的中部,导流板为u型周期结构阵列得到。

13、一个改进,歧管导流板上设置有8个歧管入口和歧管出口,其位置为u型周期单元的开口处。

14、一个改进,在歧管入口与工质入口之间有入口分流段设计,在歧管出口与工质出口之间设有出口汇流段,保证工质均流分配。

15、一个改进,盖板上分流段通过构建等效流阻网络模型5,计算分流段各段流阻得到,分流段各段中点位置宽度为9.5mm、6.8mm、4.3mm、3.3mm、2.6mm、2.3mm、2.15mm。

16、一个改进,等效流阻网络模型有7个单独回路,在每一个回路对角线节点处分析,节点间两条路径的压降应相等满足公式:满足公式:

17、公式一

18、(8-i)r_inlet_i=i×r_outlet_i(i=1,2,3...8)

19、r_inlet_i=r_outlet_i

20、式中r_in_i表示第i段分流段的流阻,各段流阻如2-5所示,其中靠近工质出入口的流段编号数小,远离工质出入口的编号数大,同理r_out_i表示第i段汇流段的流阻,即被靠近工质出口的第i个歧管入口和第i+1个歧管入口所夹汇流段的流阻。

21、作为优选,底板为微通道结构,底板厚度为3.25mm,长度80mm,宽度为53.42mm,弯曲角度60°。

22、作为优选,蒸发器底板微通道数量为27,单个通道长50.22mm,宽1mm,高2mm;微通道间间距为1mm。

23、作为优选,使用r134a作为工质。

24、作为优选,工质经管路流进蒸发器工质入口1-1,在入口分流段的作用下被均匀分配到8个歧管入口中,歧管导流板导流方向与微通道延伸方向垂直,工质流进导流板后会流入下方微通道中,微通道底部为热源,歧管式微通道结构增加工质射流效应,增强换热,缩短工质在微通道中流动路径,减少压力损失。

25、与现有技术相比较,本发明具有如下的优点:

26、(1)流量分配是歧管式微通道结构的重大问题,很大程度上决定了其传热性能,本发明提出的均流型蒸发器设置有分流段和汇流段,并为分流段提供了一种设计优化方法,该方法通过构建等效流阻网络模型,利用非线性规划计算得到分流段各处流道的宽度,并得到了分流段(汇流段)设计曲线

27、

28、式中l为分流段长度2-2(长度为沿蒸发器弧长方向),w分流段_max为分流段流道最宽处宽度2-1,l为分流段中某一处到工质入口的距离2-3,w为分流段中距离工质入口l处的分流段流道宽度2-4。

29、该方法相比普通的锥形分流段设计,优化工质流动路径更佳,改善均温性能,避免局部热点出现。同时易于计算,具有一定的工程实际意义。

30、(2)本发明设置了弧状盖板和弧状底板,通过设置弧形结构,延长了工质流动时间、增大了换热面积、提高了传热能力。

31、(3)弧状结构能与电机、作动筒、液压缸、圆形管道等直接贴合,减小热阻。发明将歧管式微通道与弧状结构融合,得到了弧形蒸发器弧度r,弧长l,曲率半径r与歧管式微通道中微通道宽度d微通道、微通道间距d微通道间距、歧管导流板高度h导流板、微通道高度h微通道高度、导流板弯折板l弯折板和长板l导流板的长度的优化公式,提出了针对不同弧度的设计规范,能够指导不同弧度情况下的歧管式微通道设计。

32、

33、d微通道=(0.05~0.2)rcos2r

34、

35、h微通道高度=(0.8~1.5)h底板厚度rcos2r

本文地址:https://www.jishuxx.com/zhuanli/20241021/318038.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表