一种硫酸渣综合利用的方法与流程

- 国知局

- 2024-10-21 15:08:22

本申请涉及化工冶金的,更具体地说,涉及一种硫酸渣综合利用的方法。

背景技术:

1、硫酸渣是利用黄铁矿制备硫酸时的烧渣副产品,其中存在的有价元素有铁、锌、钴、镍等。随着我国硫酸工业的发展,硫酸渣已经成为对环境的一大污染源。硫酸渣的综合利用不仅可以减少环境污染,还能提高资源的利用效率,且具有显著的经济效益。硫酸渣的综合利用是一个多方面、多技术的综合过程,需要根据具体情况选择合适的处理方法和工艺,以实现资源的最大化利用和环境保护的目标。尽管硫酸渣的综合利用已经取得了一定的进展,但仍面临一些挑战。

2、目前,硫酸渣综合利用的技术和工艺主要包括以下几种:

3、(1)化学法处理:使用王水作为浸出剂,可以有效地从硫酸渣中脱除硫并富集铁。这一过程涉及到对caso4的溶解、金属硫化物的氧化溶解以及碱性氧化物的溶解。通过调整药剂用量、浸出温度和时间,可以优化铁的回收率和硫含量。

4、(2)化学-磁选联合法:这种方法通过化学浸出洗脱硫,然后结合磁选工艺富集铁,不仅可以提高铁品位,还可以降低硫品位,使硫酸渣更适合用于生产铁精粉或氧化铁红颜料等产品。

5、(3)煤基还原熔分法:通过将硫酸渣与烟煤混合,在一定的碱度、焙烧温度和时间条件下进行还原熔分,可以获得高铁回收率的珠铁。此外,由于所得珠铁的较高硫含量,它也适用于冶炼硫系易切削钢。

6、(4)回转窑焙烧法:利用回转窑焙烧硫酸渣可以有效地还原其中的fe2o3,并通过球磨、磁选工艺提高铁的回收率。这种方法在一定条件下(倾角0.8°,转速12r/min)可以实现85%以上的脱硫率。

7、(5)粗粒抛尾-磨矿-磁选-浮选脱硫法:这种综合工艺流程利用硫酸渣可以获得较高铁含量和较低硫含量的铁精矿,铁回收率为51.30%,硫含量为0.22%。

8、(6)筛分-漂洗-细磨-选择性絮凝-反浮选工艺:这种方法通过对硫酸渣的矿物学性质分析,确定适合的工艺流程,能够获得全铁65.34%、含硫0.037%、含硅5.54%的铁精矿。

9、(7)作为球团工艺原料改善成球性能:通过对硫酸渣进行磨矿后,其粒度和成球性能得到显著改善。在特定的粒度水平和膨润土添加比例下,硫酸渣的成球性能较好,可作为球团原料制备球团矿。

10、综上所述,从以上已有技术和工艺描述可以看出,现有硫酸渣综合利用的技术和工艺均需要火法冶炼、磁选分离或化学浸出才能有效分离、回收其中的fe元素,流程相对较长,且还需要下一步投入到炼铁工艺中才能实现铁素的再利用。而第(7)种方法作为球团工序原料,存在硫排放的问题,需要建设相应的脱硫工艺配合使用,增加了投资成本。

11、目前,钢铁行业面临着铁矿资源可持续发展的挑战,竞争十分激烈,钢铁企业一直致力于生产的降本增效,而利用合理的技术和工艺高效使用各种高性价比含铁资源一直是钢铁企业所追求的。硫酸渣作为一种廉价的含铁资源,具有较好的性价比。因此,需要提供一种新的硫酸渣综合利用的方法,帮助钢铁企业实现合理高效利用硫酸渣的目的。

技术实现思路

1、本申请提供了一种硫酸渣综合利用的方法,利用转炉自身的工艺特点,将硫酸渣压制成团块作为转炉冷料,替代了传统的转炉冷料,同时高效回收利用其中的铁、钴、镍、锌元素,达到降本增效的目的。

2、本申请提供了一种硫酸渣综合利用的方法,采用如下技术方案:

3、一种硫酸渣综合利用的方法,所述方法具体包括以下步骤:

4、对所述硫酸渣磨矿并进行粒级搭配,向搭配好的物料中加入水和粘结剂后压制团块,并制成干团块;将所述干团块送入转炉中作为冷料使用;

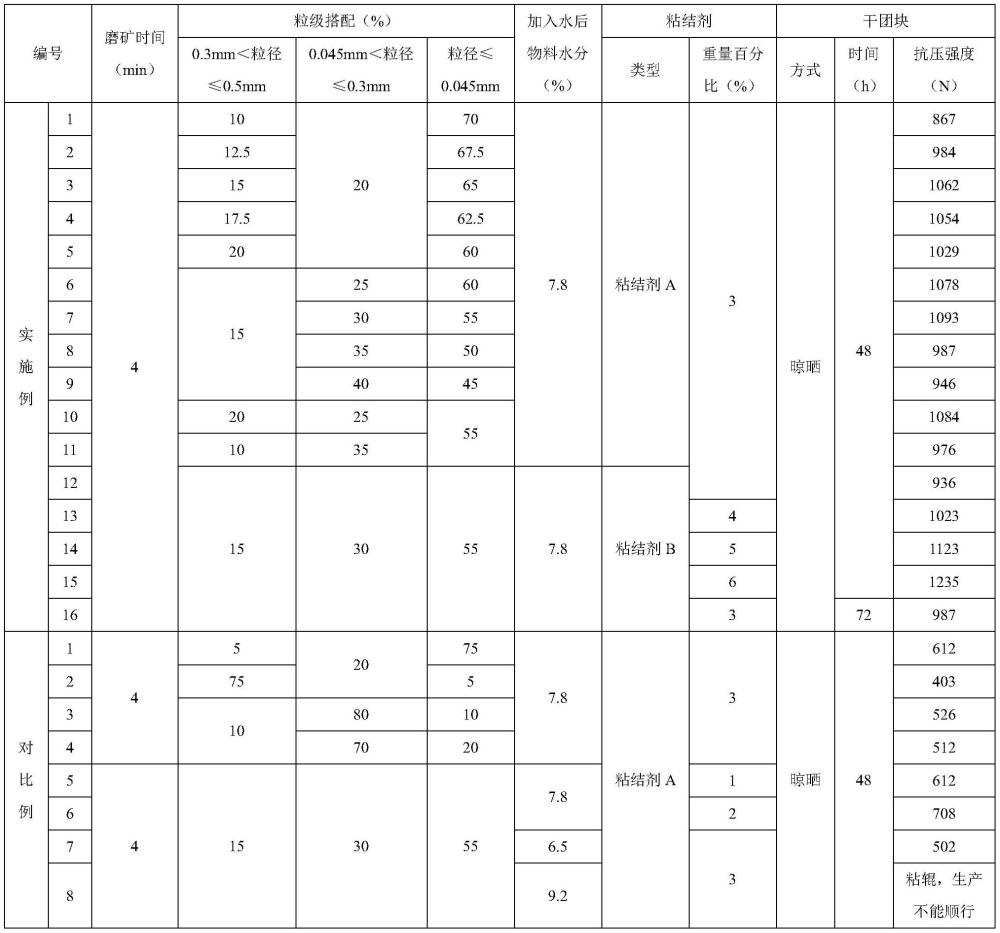

5、所述粒级搭配的方式为:0.3mm<粒径≤0.5mm的物料占10-20%;0.045mm<粒径≤0.3mm的物料占20-40%;粒径≤0.045mm的物料占40-70%;

6、加入所述水使得所述搭配好的物料水分为7.5-8.0%;

7、所述粘结剂的添加量占所述搭配好的物料的重量百分比为3-5%。

8、可选地,所述粒级搭配的方式为:0.3mm<粒径≤0.5mm的物料占15-20%;0.045mm<粒径≤0.3mm的物料占20-30%;粒径≤0.045mm的物料占50-65%。

9、可选地,所述干团块的强度不低于800n。

10、可选地,所述球磨时间为3-5min。

11、可选地,所述硫酸渣中的铁氧化物、钴氧化物或铁酸钴、镍铁氧化物中的铁、钴、镍被还原成金属态后可作为钢水精炼所需的合金原料。

12、可选地,所述硫酸渣中的锌元素以蒸汽形态逸出,冷却凝结或附着灰尘颗粒得到回收。

13、综上所述,本申请具有以下有益效果:

14、本申请将硫酸渣根据合理的粒度级配进行磨矿、粗细搭配后,添加适量的水和粘结剂,采用对辊压球机压制成团块,所得团块根据实际生产情况可通过烘干或晾干的方式获得干团块,达到转炉冷料所需强度。再将干团块送入转炉中作为冷料使用。

15、硫酸渣中铁氧化物、钴氧化物或铁酸钴,镍铁氧化物等被铁水中的碳还原,进入到铁水中。这些元素可作为后期钢水精炼所需的合金原料。其中的锌元素则主要以znfe2o4的形式存在,被铁水中的碳还原成zn金属,并以zn蒸汽的形态逸出,进入烟道后又被氧化成氧化锌或次氧化锌,在烟道中冷却凝结或附着灰尘颗粒得到回收。

16、本申请利用转炉自身的工艺特点,将硫酸渣压制成团块作为转炉冷料。传统转炉工艺中通常采用烧结矿、球团矿、废钢等作为炼钢用冷料,价格在千元每吨左右,而采用本申请的技术方案后,硫酸渣团块总成本在500元/吨左右,采用硫酸渣团块做冷料,可以降低炼钢工序成本。同时本申请的技术方案可高效回收利用其中的铁、钴、镍、锌元素,一方面解决了硫酸渣对环境的污染问题,另一方面可帮助钢铁厂达到降本增效的目的。

技术特征:1.一种硫酸渣综合利用的方法,其特征在于,所述方法具体包括以下步骤:

2.根据权利要求1所述的硫酸渣综合利用的方法,其特征在于,所述粒级搭配的方式为:0.3mm<粒径≤0.5mm的物料占15-20%;0.045mm<粒径≤0.3mm的物料占20-30%;粒径≤0.045mm的物料占50-65%。

3.根据权利要求1所述的硫酸渣综合利用的方法,其特征在于,所述干团块的强度不低于800n。

4.根据权利要求1所述的硫酸渣综合利用的方法,其特征在于,所述球磨时间为3-5min。

5.根据权利要求1所述的硫酸渣综合利用的方法,其特征在于,所述硫酸渣中的铁氧化物、钴氧化物或铁酸钴、镍铁氧化物中的铁、钴、镍被还原成金属态后可作为钢水精炼所需的合金原料。

6.根据权利要求1所述的硫酸渣综合利用的方法,其特征在于,所述硫酸渣中的锌元素以蒸汽形态逸出,冷却凝结或附着灰尘颗粒得到回收。

技术总结本申请涉及化工冶金的技术领域,具体公开了一种硫酸渣综合利用的方法。该方法对硫酸渣磨矿并进行粒级搭配,向搭配好的物料中加入水和粘结剂后压制团块,并制成干团块;将干团块送入转炉中作为冷料使用;粒级搭配的方式为:0.3mm<粒径≤0.5mm的物料占10‑20%;0.045mm<粒径≤0.3mm的物料占20‑40%;粒径≤0.045mm的物料占40‑70%;加入水使得搭配好的物料水分为7.5‑8.0%;粘结剂的添加量占搭配好的物料的重量百分比为3‑5%。本申请利用转炉自身的工艺特点,将硫酸渣压制成团块作为转炉冷料,替代了传统的转炉冷料,同时高效回收利用其中的铁、钴、镍、锌元素,达到降本增效的目的。技术研发人员:周友连,黄雷鸣,王超,丁晓姜,马骏辉受保护的技术使用者:中化地质矿山总局地质研究院技术研发日:技术公布日:2024/10/17本文地址:https://www.jishuxx.com/zhuanli/20241021/320665.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表