基于红外图像的中间合金车削加工温度监测方法与流程

- 国知局

- 2024-10-21 15:26:48

本发明涉及图像处理。具体涉及基于红外图像的中间合金车削加工温度监测方法。

背景技术:

1、在现代制造业中,温度对加工质量和工具耐用性起着至关重要的作用,尤其在中间合金车削加工过程中,温度控制显得尤为重要,若车削加工时温度过高,将导致中间合金氧化,从而显著降低其性能和产品质量,因此,实时监测和控制加工过程中合金件的温度是提升产品质量和生产效率的关键,如现有公开号为cn114646396a的中国专利申请文件公开了一种铣削加工过程中的内场温度在线监测方法,包括:步骤一:数据采集:利用红外热成像仪实时对刀具和工件进行拍摄,获得刀具外场温度热图;步骤二:数据处理:提取刀具外场表面点的温度;步骤三:传热解析:建立铣削的热传导正问题模型;步骤四:虚拟仿真:模拟铣刀在铣削中的传热过程,在刀具内场施加不同大小的热通量,求解刀具内部温度场,获得刀具内部各点在不同温度下的温升灵敏度系数;步骤五:传热反解:构建传热反问题模型,将传热反解问题视为最优化问题,求解各时刻下刀具内场的热通量大小;步骤六:求解内场温度,通过上述步骤实现温度监测。

2、为了进一步提高温度异常区域检测的准确性,准确的定位合金件的温度异常区域,可采用显著性检测ca(context-aware)算法,又称goferman算法,通过采集红外图像并分析像素点的颜色特征和空间位置关系,来识别温度异常区域。如公开号为cn118096738a的中国专利申请文件,公开了一种新能源光伏组件故障检测方法及系统,首先获取光伏组件的组件初始图像,根据两个组件分块区域之间的灰度值分布差异,以及组件分块区域的异常概率值,以及背景灰度值,确定两个组件分块区域的颜色距离;根据两个组件分块区域的异常概率值差异和初始的空间距离,以及组件分块区域和预设邻域范围内所有的组件分块区域之间的颜色距离的差异,获取两个组件分块区域的调整空间距离;根据组件显著图,获取光伏组件的故障检测结果。该方案通过构建单尺度显著性值这一指标,能够有效体现弱热斑区域和正常区域之间的差异,改善组件显著图的显著性检测效果,得到光伏组件的异常区域。

3、但是,在实际应用中,复杂的加工环境可能导致合金件的红外图像采集过程中出现噪声干扰,这主要来自于周围环境中的电磁干扰或电气设备辐射,这些噪声在合金件的红外图像中表现为随机的像素值波动或点状亮斑,会直接影响到后续显著性检测的结果的准确性,使得最终识别出的温度异常区域不够精确。

技术实现思路

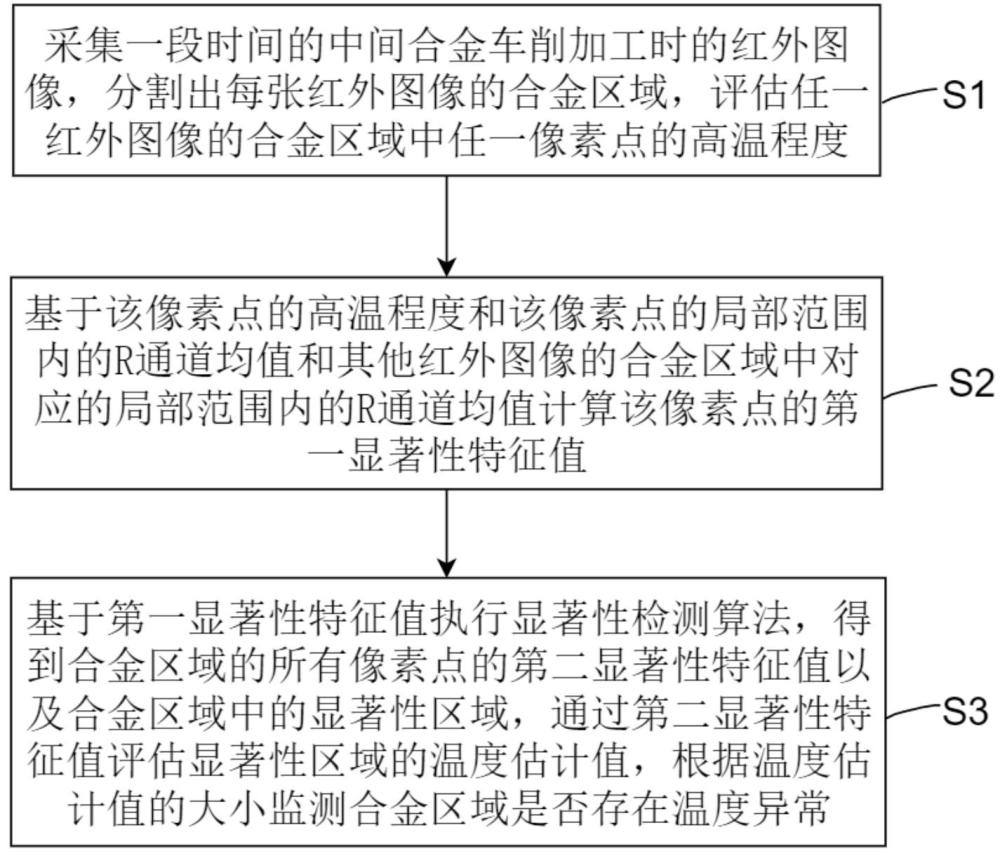

1、为解决环境噪声影响合金件的红外图像的显著性检测结果的准确性,导致无法精确识别合金件的温度异常区域的问题,本发明提出基于红外图像的中间合金车削加工温度监测方法,包括:

2、采集一段时间的中间合金车削加工时的红外图像,分割出每张红外图像的合金区域,任选一张红外图像的合金区域的任一像素点,根据所述像素点的通道值的离差,以及所述像素点与其邻域像素点在各通道的差异之和,计算所述像素点的高温程度,所述高温程度与所述离差正相关、与所述差异之和负相关;

3、根据所述像素点的局部范围内的通道均值和所述像素点在其他红外图像的合金区域中对应的局部范围内的通道均值的差异之和,以及所述高温程度,计算所述像素点的第一显著性特征值,所述第一显著性特征值与所述差异之和为负相关、与所述高温程度为正相关;

4、基于所述红外图像的合金区域的所有像素点的第一显著性特征值执行显著性检测算法,得到所述合金区域的所有像素点的第二显著性特征值以及所述合金区域中的显著性区域,通过所述显著性区域的面积大小和所述第二显著性特征值的大小评估所述合金区域的温度估计值,根据所述温度估计值的大小监测所述合金区域是否存在温度异常。

5、上述技术方案通过分析红外图像及其之前时序上相邻的多张其他红外图像,可以获得加工过程中合金件温度变化的时间序列数据,有助于捕捉温度变化的趋势和异常,将图像分割为特定的合金区域可以减少不必要的背景干扰,确保后续分析仅关注于感兴趣的区域,在计算像素点的高温程度时考虑了像素点自身的温度信息以及与周围像素点的关系,可以更准确地反映单个像素点的温度状态,离差大的像素点通常代表温度较高,与邻域像素点差异小则表明该点温度较为均匀,越不可能是噪声引起的高温异常点,在计算像素点的第一显著性特征值时,通过比较同一像素点在不同时刻的温度变化,可以识别出温度突然升高或持续较高的区域,这种跨帧的对比有助于检测出真正的温度异常,而非由随机噪声引起的短暂波动,基于自定义的像素点的第一显著性特征值执行显著性检测算法可以准确识别出与周围环境相比更为显著的高温区域,减少了噪声因素的影响,有助于精确定位合金件潜在的温度异常区域,通过所述显著性区域的面积大小和所述第二显著性特征值的大小评估所述合金区域的温度估计值,可以量化异常温度的程度,有助于及时采取相关冷却措施,避免因温度异常导致的产品质量问题。

6、进一步地,通过所述显著性区域的面积大小和所述第二显著性特征值的大小评估所述合金区域的温度估计值的方法为:

7、以所述红外图像的合金区域中的显著性区域的像素点总数量和所述合金区域的像素点总数量之比,作为所述显著性区域在所述合金区域中的面积占比;

8、将所述合金区域的所有像素点的第二显著性特征值的累加值与所述面积占比之积归一化后的数值,作为所述合金区域的温度估计值。

9、上述技术方案,通过计算显著性区域的面积占比,可以定量地反映高温区域在整个合金区域中的相对大小,有助于评估其对整体温度分布的影响程度,将所有像素点的第二显著性特征值累加并与面积占比结合,可以综合反映高温区域的温度强度和范围,有助于更准确地估计该合金区域的实际温度水平,归一化处理使得温度估计值具有更好的可比性,便于在不同时间和条件下对显著性区域的温度异常情况进行纵向和横向对比分析。

10、进一步地,根据所述温度估计值的大小监测所述合金区域是否存在温度异常的方法为:

11、预设温度阈值,若所述合金区域的温度估计值大于或等于所述温度阈值,所述合金区域存在温度异常,执行冷却操作;若所述合金区域的温度估计值小于所述温度阈值,所述合金区域不存在温度异常。

12、进一步地,所述合金区域的所有像素点的第二显著性特征值的获取方法为:

13、设定所述合金区域中每个像素点在执行显著性检测算法时的尺度个数为,为预设值,每个尺度对应不同大小的范围;

14、计算每个尺度下,所述像素点与该尺度下的其他像素点的第一显著性特征值的差异的均值,作为所述像素点在该尺度下的第一显著性特征值;

15、计算所述像素点在所有尺度下的第一显著性特征值的平均值,作为所述像素点的第二显著性特征值。

16、上述技术方案通过计算所有尺度下的显著性特征值的平均值,可以综合不同尺度下的信息,提高显著性特征值的稳定性和可靠性,有助于更准确地评估显著性区域的温度异常程度。

17、进一步地,所述合金区域中的显著性区域的获取方法为:

18、预设第二显著性特征值的阈值,若所述合金区域中的某个像素点的第二显著性特征值大于所述第二显著性特征值的阈值,所述像素点属于显著性区域,否则,所述像素点不属于显著性区域,所有属于显著性区域的像素点构成所述合金区域中的显著性区域。

19、进一步地,所述第一显著性特征值满足如下关系式:

20、

21、式中,为第张红外图像的合金区域的第个像素点的第一显著性特征值,为第张红外图像的合金区域的第个像素点的高温程度,为第张红外图像之外的其他红外图像的数量,为其他红外图像的序号,为自然指数函数,为第张红外图像的合金区域的第个像素点的局部范围内所有像素点的通道值的均值,为第张红外图像的合金区域的第个像素点的局部范围内所有像素点在第张红外图像中对应区域像素点的通道值的均值。

22、上述技术方案通过计算不同红外图像中同一像素点局部范围内的通道值均值差异,可以有效地捕捉温度随时间的变化趋势,有助于识别温度异常区域,并且利用自然指数函数可以放大温度差异较大的像素点的显著性特征值,从而更加突出异常高温区域,结合高温程度与连续多张红外图像的局部范围内像素点的通道值的均值差异,可以减少噪声影响,提高显著性特征值的稳定性和可靠性。

23、进一步地,所述像素点的高温程度满足如下关系式:

24、

25、式中,为第张红外图像的合金区域的第个像素点的高温程度,为第张红外图像中合金区域的第个像素点的通道值的离差,所述离差是第个像素点的通道值和该合金区域中所有像素点的通道值的均值之间的差距,为通道的数量,为通道的序号,为该像素点的邻域像素点的数量,为邻域像素点的序号,为第张红外图像的合金区域的第个像素点的第个通道值,为第张红外图像的合金区域的第个像素点的第个邻域像素点的第个通道值,且,为第张红外图像的合金区域的第个像素点的通道值,为第张红外图像的合金区域的所有像素点的通道值的均值,为自然指数函数,为归一化函数。

26、上述技术方案综合考虑了像素点自身的温度信息,以及像素点与周围像素点的差异,有助于更准确地识别和评估高温异常区域,通过非线性转换,可以减少噪声的影响,提高高温程度计算的准确性。

27、进一步地,所述像素点的局部范围是以所述像素点为中心,个像素点的大小范围,为预设值。

28、进一步地,所述第张红外图像之外的其他红外图像是第张红外图像的采集时刻之前的连续的张红外图像,为预设值。

29、进一步地,所述分割出每张红外图像的合金区域所采用的方法为语义分割。

30、本发明具有以下效果:

31、本发明通过连续采集红外图像并计算像素点的高温程度,能够准确捕捉温度变化的趋势和异常,有效解决了背景噪声干扰问题,根据每个像素点的自定义的高温显著性特征值执行显著性检测算法,得到准确的显著性检测结果,能够准确定位到高温区域,根据高温区域的温度估计值对合金件的切削加工过程进行精准的温度监测,有利于操作人员在加工过程中做出及时调整,确保合金加工的质量和稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20241021/321563.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。