一种阻燃FDC采集电路及其制备方法和应用与流程

- 国知局

- 2024-11-06 14:25:20

本发明属于电池采集电路组件,具体涉及一种阻燃fdc采集电路及其制备方法和应用。

背景技术:

1、随着新能源汽车、储能等产业的快速发展,ccs集成母排市场也随之迅速扩大。同时,电池集成技术的推进,以及规模化生产对自动化需求的提升,传统线束方案的ccs逐渐被集成化、轻量化的fpc(柔性电路板,flexible printedcircuit)方案替代。此外,相比fpc方案来说,而更具成本优势的ffc(柔性扁平电缆,flexible flat cable)、fdc(柔性模切连接线,flexible die cuttingcircuit)方案也在持续推进中。传统线束+注塑支架的方案,成本更低,稳定性好,但需要人工装配,自动化程度低,不利于大批量生产。与线束方案相比,采用fpc/ffc等+吸塑板,或热压方案的ccs集成母排,结构轻薄规整、集成度高,有利于提升电池包空间利用率及组装效率,符合汽车轻量化、零部件系统集成化及大模组化趋势。

2、但是,由于电池包的工况较为复杂,目前工业技术领域还没有成熟的技术完全避免电芯的热失控出现。当电芯出现热失控时,防爆阀会启动工作,把电芯中的高温高压气体泄出。这个高温高压的气体温度常达500℃以上,虽然目前市面上的ccs产品均为阻燃材料制成,但采集电路(如fpc)表面覆盖的有机胶膜耐温等级只有150℃(pet)或250℃(pi),遇到500℃的高温会出现软化、流体化和收缩变形,这会导致采集电路的铜线路固定变差,一旦发生铜线路的搭接,就会发生短路打火,引起整个电池包不可控制的剧烈燃烧,造成重大的财产及人身安全损失。

3、在我们的前期专利cn116505204a中,通过在胶膜层上粘覆云母片、柔性陶瓷薄片、麦拉片或防火纸等阻燃片层,以达到阻燃效果,提高电路稳定性和安全性。但通过粘覆阻燃片层的方式一方面增加了电池包组装工序,另一方面阻燃片层的粘覆稳定性较差,同时与采集电路组件的紧密贴合性较差,电芯热失控时易脱层,阻燃可靠性还有待进一步提高。

4、因此,开发一种适合于新能源电池信号采集,制备工艺简单成本低,并具有稳定阻燃耐高温的采集电路具有良好的应用前景。

技术实现思路

1、针对以上现有技术存在的缺点和不足之处,本发明的首要目的在于提供一种阻燃fdc采集电路。

2、本发明的另一目的在于提供上述阻燃fdc采集电路的制备方法。

3、本发明的再一目的在于提供上述阻燃fdc采集电路在电池模组采集集成组件中的应用。

4、本发明目的通过以下技术方案实现:

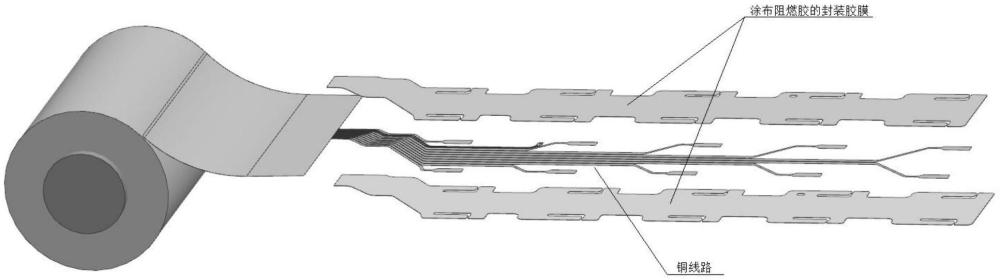

5、一种阻燃fdc采集电路,包括中间铜线路层和上、下封装胶膜层,所述中间铜线路层和上、下封装胶膜层之间的至少一层设置有热固性阻燃胶层;

6、所述热固性阻燃胶层通过如下方法制备得到:

7、(1)将对苯二甲酸或对苯二胺与异氰酸酯丙烯酸乙酯加入到乙酸乙酯溶剂中加热搅拌反应,得到交联单体溶液;

8、(2)将步骤(1)所得交联单体溶液与丙烯酸单体和丙烯酸酯类单体混合后加入乙酸乙酯溶剂稀释,氮气除氧后加入引发剂加热进行共聚反应,得到改性丙烯酸树脂溶液;

9、(3)将步骤(2)所得改性丙烯酸树脂溶液与环氧树脂混合后加热反应,冷却至室温后加入阻燃剂和固化剂混匀,得到阻燃胶液;

10、(4)将步骤(3)所得阻燃胶液涂布于封装胶膜层,固化后得到热固性阻燃胶层。

11、进一步地,步骤(1)中所述对苯二甲酸或对苯二胺与异氰酸酯丙烯酸乙酯的摩尔比为1:2。

12、进一步地,步骤(1)中反应原料为对苯二甲酸时,还加入二月桂酸二丁基锡作为催化剂,所述加热搅拌反应的温度为60~90℃;反应原料为对苯二胺时,所述加热搅拌反应的温度为30~60℃。

13、进一步地,步骤(2)中所述丙烯酸单体为丙烯酸和甲基丙烯酸中的一种或两种的混合;所述丙烯酸酯类单体为丙烯酸甲酯、甲基丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸乙酯、丙烯酸羟乙酯、甲基丙烯酸羟乙酯、甲基丙烯酸羟丙酯、甲基丙烯酸羟丁酯、丙烯酸丁酯、甲基丙烯酸丁酯、丙烯酸异辛酯、甲基丙烯酸异辛酯中的至少一种。

14、进一步地,步骤(2)中所述交联单体溶液中所含交联单体与丙烯酸单体和丙烯酸酯类单体的质量比为0.05~0.3:1~2:1~2。

15、进一步地,步骤(2)中所述加入乙酸乙酯溶剂稀释的加入量使反应体系固含量为30%~50%;所述引发剂为偶氮二异丁腈或偶氮二异庚腈;所述加热进行共聚反应的温度为60~80℃。

16、进一步地,步骤(3)中所述环氧树脂为双酚a型环氧树脂或双酚f型环氧树脂;所述改性丙烯酸树脂溶液中所含改性丙烯酸树脂与环氧树脂混合的质量比为2~4:1~2。

17、进一步地,步骤(3)中所述加热反应的温度为40~60℃,加热反应的时间为0.5~3h。通过加热反应使环氧树脂的部分环氧基与改性丙烯酸树脂中的丙烯酸链段进行接枝反应,从而改善混合胶液的相容稳定性及提高阻燃胶的粘结固化效果。

18、进一步地,步骤(3)中所述阻燃剂为二乙基次膦酸铝,六苯氧基环三磷腈,聚磷酸铵中的一种或几种;阻燃剂的加入量为改性丙烯酸树脂和环氧树脂总质量的0.25~4倍。

19、进一步地,步骤(3)中所述固化剂为4,4'-二氨基二苯砜,双氰胺,酸酐,咪唑,hdi,tdi,三聚氰胺中的一种或几种;固化剂的加入量为改性丙烯酸树脂和环氧树脂总质量的0.05~1倍。

20、进一步地,步骤(4)中所述混合胶液涂布于封装胶膜层采用卷对卷工艺。

21、进一步地,所述上、下封装胶膜层为pet(聚酯)或pi(聚酰亚胺)胶膜。

22、进一步地,所述上、下封装胶膜层的厚度为0.03~0.5mm,热固性阻燃胶层的厚度为0.05~1mm。

23、上述阻燃fdc采集电路的制备方法,包括如下制备步骤:

24、将铜箔经模切加工成型后采用涂布有阻燃胶液的封装胶膜层进行热压封装固化,得到阻燃fdc采集电路。

25、上述阻燃fdc采集电路在电池模组采集集成组件中的应用。

26、与现有技术相比,本发明的有益效果是:

27、(1)本发明通过在fdc采集电路的铜线路层与封装胶膜层之间设置热固性阻燃胶层,可以实现铜线路层与封装胶膜层之间的紧密粘结固定,同时实现阻燃耐高温的效果,有效降低电芯热失控时铜线路的搭接短路打火,降低电池包的起火燃烧风险。

28、(2)发明进一步采用改性丙烯酸树脂与环氧树脂反应的改性热固化树脂体系,具有良好的热固化效果和粘结效果;通过采用特定的交联单体对丙烯酸树脂进行共聚交联改性,一方面可以提高树脂内聚强度,另一方面可以改善与封装胶膜的结合力,提高阻燃胶层与封装胶膜和铜线路的粘结固定强度,实现高阻燃剂添加量条件下铜线路的粘贴复合和热压封装固定,并最终提高fdc采集电路的结构稳定性和阻燃效果。

29、(3)本发明设置有热固性阻燃胶层的阻燃fdc采集电路可通过卷对卷工艺生产制备,相比常规耐高温绝缘的阻燃片层复合的方案,具有可靠性高、生产效率高、成本低等优点。

本文地址:https://www.jishuxx.com/zhuanli/20241106/321973.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。