一种烧结烟气脱硫脱硝系统喷氨量控制方法与流程

- 国知局

- 2024-11-06 14:25:15

本发明属于烧结烟气脱硝,具体涉及一种烧结烟气脱硫脱硝系统喷氨量控制方法。

背景技术:

1、活性焦脱硫脱硝工艺在钢铁烟气净化领域应用越来越成熟,并且在超低排放和资源回收方面均取得了良好的效果。烧结烟气具有烟气量大、so2、nox含量高的特点,烧结烟气脱硫脱硝工艺往往采用将脱硫和脱硝分开进行的方式,即烧结烟气先进行脱硫,在硫脱除干净的前提下再喷氨脱硝,这样可以减少氨和硫发生反应,降低喷氨量,提高脱硝效率。

2、喷氨量是烟气脱硝最为关键的控制参数,在脱硫和脱硝分开进行的活性焦工艺中,由于在脱硝前已经实施了脱硫,因此在计算喷氨量时可以忽略烟气中so2等酸性气体的影响,而只需要考虑脱除相应nox所需的氨。但在实际生产过程中,由于烧结烟气量大、有害成分多且波动频繁,入口nox浓度检测仪表经常出现故障。若通过出口nox浓度变化来调节喷氨量,容易产生喷氨量调节滞后等问题,有环保超标风险。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中烧结烟气脱硝过程中入口nox浓度检测仪表易出现故障,难以准确调节喷氨量的缺陷,从而提供一种烧结烟气脱硫脱硝系统喷氨量控制方法。

2、为此,本发明提供了以下技术方案。

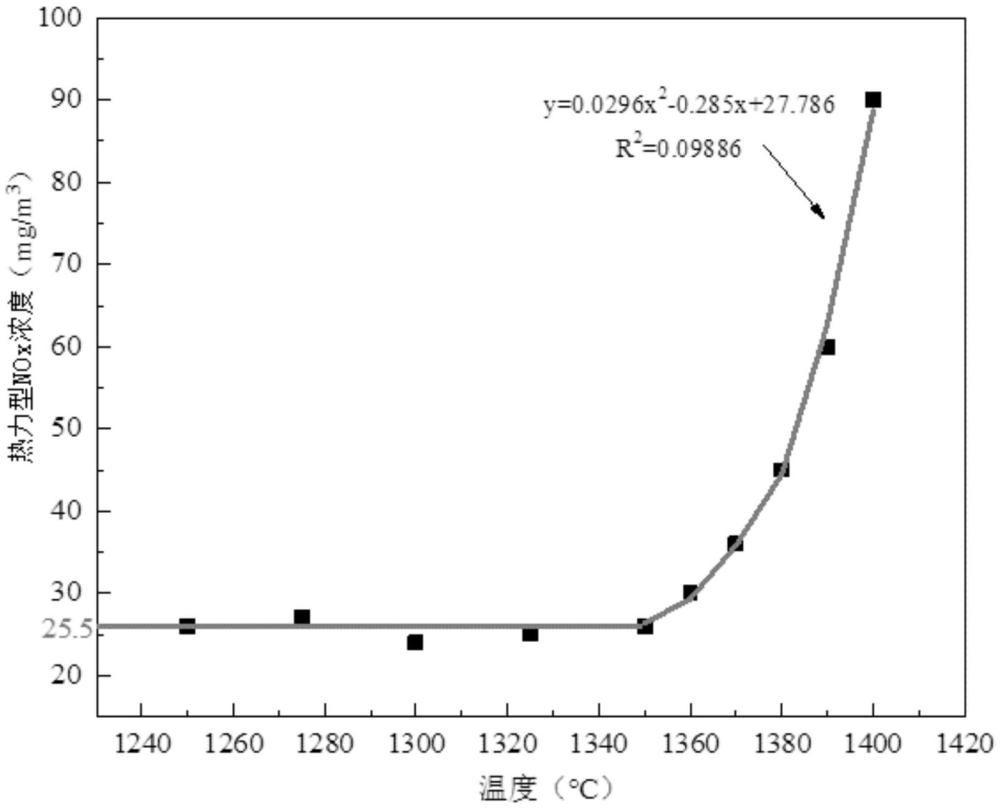

3、第一方面,本发明提供了一种烧结烟气脱硫脱硝系统喷氨量控制方法,包括以下步骤:

4、步骤1、根据式(1)预测脱硫脱硝系统入口烧结烟气nox的浓度c1;

5、

6、式(1)中,c1为入口烧结烟气nox浓度预测值,mg/m3;t为燃料上料量,t/h;sn为燃料中氮含量,%;为燃料氮转化率,%;p(tf)为热力型nox浓度,kg/m3;q为烟气流量,m3/h;

7、

8、式(2)中,i1为烧结负压,kpa;i2为燃料平均粒径,mm;i3为点火温度,℃;i4为料层厚度,mm;i5为烧结机速,m/min;

9、

10、式(3)中,tf为烧结燃烧层温度,℃;t0为烧结燃烧层标准温度,1350℃;c为热力型nox生成量常数,25.5mg/m3;

11、步骤2、确定脱除烧结烟气中nox到可超低排放标准所需的氨量:

12、m0=k(0.57x1(c1-c0)+0.74x2(c1-c0)×q式(4)

13、式(4)中,m0为脱除烧结烟气中nox到可超低排放标准所需的氨量,kg/h;k为换算系数;c0为出口烧结烟气nox浓度值,mg/m3;x1为入口烧结烟气no在nox中的体积占比,%;x2为入口烧结烟气no2在nox中的体积占比,%,x1+x2=1。

14、在另一个可能的实施例中,烧结烟气脱硫脱硝系统所需喷氨量m1为:

15、m1=m0-m2 式(5)

16、式(5)中,m1为烧结烟气脱硫脱硝系统所需喷氨量,kg/h;m0为上述脱除烧结烟气中nox到可超低排放标准所需的氨量,kg/h;m2为活性炭解析后带回吸附塔的氨量,kg/h;

17、m2=(v0-v1)×snh3-qwater×cnh3式(6)

18、式(6)中,v0为活性炭循环速度,t/h;v1为每小时筛分出的粉状活性炭质量t/h;snh3为活性炭氨含量,%;qwater为废水流量,m3/h;cnh3为氨在废水中的浓度mg/m3。

19、进一步的,snh3通过取筛分出来的粉状活性炭化验氨含量获得。

20、进一步的,活性炭解析方法为:将活性炭进行筛分,得到粉状活性炭和粗颗粒活性炭,将粗颗粒活性炭在350~400℃下加热,粗颗粒活性炭中的部分氨解析出来进入废水中。

21、进一步的,粉状活性炭粒径≤5mm。

22、进一步的,nox可超低排放标准为浓度≤50mg/m3。

23、进一步的,换算系数k为1.01~1.05。

24、进一步的,x1为80%~90%,x2为10%~20%。

25、粗颗粒活性炭可循环利用,其与筛分出的粉状活性炭氨含量相同;循环中的活性炭无法直接取样检测氨含量snh3,因此snh3通过取筛分出来的粉状活性炭化验氨含量。

26、活性炭是循环使用的,在350~400℃下有部分氨解析出来进入废水中。

27、烧结烟气脱硫脱硝系统,在脱硫脱硝过程中产生的粉状活性炭可返回烧结作为燃料使用,解析后的含氨烟气经废水处理后用于制备硫铵副产物,整个系统在处理多污染物过程中,工艺简单合理,无任何二次污染产生。

28、本发明技术方案,具有如下优点:

29、1.本发明提供一种烧结烟气脱硫脱硝系统喷氨量控制方法,通过研究nox生成机理,计算得到烧结烟气nox浓度预测值,解决了入口nox浓度检测表出现问题时无法判断喷氨量增减问题,同时增加了岗位人员应对nox浓度波动较大时调节氨水流量的缓冲时间,极大的降低了出口nox超标排放的风险。本发明提供一种合理喷氨量计算方法,供现场操作人员参考,减少氨水流量波动,解决了仅通过出口nox浓度来判断导致的滞后性问题。在保证烧结烟气超低排放的基础上,在各种工况条件下,计算得到合理的喷氨量,达到降低氨水波动幅度,减少人工调节频次,降低岗位劳动强度。节省氨水消耗,解决氨水调节滞后性问题。

30、2.本发明提供另一种烧结烟气脱硫脱硝系统喷氨量控制方法,烧结烟气脱硫脱硝系统所需喷氨量m1为:m1=m0-m2式(5)

31、式(5)中,m1为烧结烟气脱硫脱硝系统所需喷氨量,kg/h;m0为权利要求1所述的脱除烧结烟气中nox到可超低排放标准所需的氨量,kg/h;m2为活性炭解析后带回吸附塔的氨量,kg/h;

32、m2=(v0-v1)×snh3-qwater×cnh3式(6)

33、式(6)中,v0为活性炭循环速度,t/h;v1为每小时筛分出的粉状活性炭质量t/h;snh3为活性炭氨含量,%;qwater为废水流量,m3/h;cnh3为氨在废水中的浓度mg/m3。

34、烧结烟气脱硝的原理是将烧结烟气中nox通过与活性炭颗粒孔隙中的氨反应,生成氮气来脱除。为确保外排烟气中nox浓度能达到超低排放的标准,常常会喷入过量氨水,因此脱硝后的活性炭颗粒内还含有部分氨。活性炭颗粒随床层下降后排出吸附塔,进入振动筛,将小颗粒筛出,大颗粒进入解析塔,解析后的活性炭颗粒内部的氨有部分随解析气析出,被废水吸收后与硫酸反应制取硫铵产品,未解析出来的氨随解析后的活性炭返回吸附塔,继续分解nox。因此,喷氨量通过脱除烧结烟气中nox所需要的氨量与解析后活性炭颗粒带回吸附塔的氨量之差计算得到,在保证出口烟气nox达标的基础上,有效降低了系统的氨水消耗,同时可减少氨逃逸问题的发生。

技术特征:1.一种烧结烟气脱硫脱硝系统喷氨量控制方法,其特征在于,包括以下步骤:

2.一种烧结烟气脱硫脱硝系统喷氨量控制方法,其特征在于,烧结烟气脱硫脱硝系统所需喷氨量m 1为:

3.根据权利要求2所述的烧结烟气脱硫脱硝系统喷氨量控制方法,其特征在于,snh3通过取筛分出来的粉状活性炭化验氨含量获得。

4.根据权利要求2所述的烧结烟气脱硫脱硝系统喷氨量控制方法,其特征在于,活性炭解析方法为:将活性炭进行筛分,得到粉状活性炭和粗颗粒活性炭,将粗颗粒活性炭在350~400℃下加热,粗颗粒活性炭中的部分氨解析出来进入废水中。

5.根据权利要求2-4任一项所述的烧结烟气脱硫脱硝系统喷氨量控制方法,其特征在于,粉状活性炭粒径≤5mm。

6.根据权利要求1或2所述的烧结烟气脱硫脱硝系统喷氨量控制方法,其特征在于,nox可超低排放标准为浓度≤50mg/m3。

7.根据权利要求1或2所述的烧结烟气脱硫脱硝系统喷氨量控制方法,其特征在于,换算系数k为1.01~1.05。

8.根据权利要求1或2所述的烧结烟气脱硫脱硝系统喷氨量控制方法,其特征在于,x1为80%~90%,x2为10%~20%。

技术总结一种烧结烟气脱硫脱硝系统喷氨量控制方法,属于烧结烟气脱硝技术领域,解决了入口NOx浓度检测表出现问题时无法判断喷氨量增减问题。本发明烧结烟气脱硫脱硝系统喷氨量控制方法包括以下步骤:步骤1、根据式(1)预测脱硫脱硝系统入口烧结烟气NOx的浓度C<subgt;1</subgt;;步骤2、确定脱除烧结烟气中NOx到可超低排放标准所需的氨量。本发明通过研究NOx生成机理,计算得到烧结烟气NOx浓度预测值,解决了入口NOx浓度检测表出现问题时无法判断喷氨量增减问题,同时增加了岗位人员应对NOx浓度波动较大时调节氨水流量的缓冲时间,极大的降低了出口NOx超标排放的风险。技术研发人员:苏航,邵久刚,毛瑞,张涛受保护的技术使用者:江苏省沙钢钢铁研究院有限公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/321963.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。