氨碱法制备纯碱的碳化工艺及异径三段进气分级冷却超大型碳化塔的制作方法

- 国知局

- 2024-11-06 14:24:24

本发明涉及碳化塔,尤其涉及一种氨碱法制备纯碱的碳化工艺及异径三段进气分级冷却超大型碳化塔。

背景技术:

1、碳化塔是纯碱(碳酸钠)生产中碳化过程所用的主要设备,其作用是利用索尔维法的氨盐水或侯氏制碱法的氨母液来吸收二氧化碳,制得碳酸氢钠,再送去煅烧分解为碳酸钠(即纯碱)。碳化过程为放热过程,所放出的大量热需及时从塔内移出,因此,碳化塔的结构要求必须满足吸收二氧化碳、碳酸氢钠结晶、冷却等过程的要求。

2、常用碳化设备为一般为三段设计,高约20~30m,日产量约为200~300吨/天,塔内装有菌帽型塔板或筛板式塔板,塔内自上而下分为三段也即形成3个反应区域:①吸收区:在塔上部,溶液吸收二氧化碳,尚无结晶析出;②生成区:在塔中部,约从塔高2/3处开始析出碳酸氢钠结晶,并继续吸收二氧化碳,使结晶长大;③冷却区:在塔下部,吸收二氧化碳的同时进行冷却,从而使中部生成的结晶继续长大。含结晶的悬浮液从塔底部取出送下道工序固液分离,吸收后尾气从塔顶排出。

3、近几年有大型碳化塔在联碱法中有使用成功案例,国内外仍无大型碳化塔在氨碱法生产纯碱中应用成功案例,一些设计数据仅停留在理论阶段,因氨碱法生产过程中不仅产生高浓度二氧化碳的炉气(二氧化碳浓度可达90%~97%),还有石灰石煅烧产生低浓度的窑气(二氧化碳浓度35%~45%),2003年本领域技术人员提出了《氨碱法外冷碳化塔》技术方案(zl03234905.x),该技术方案中的碳化塔虽采用三段外部自然循环冷却方式,但该技术方案仅完成了中间试验阶段,当实际使用时发现因存在连续制碱作业时间较短、结晶细等弊端,最终未能在工业生产中使用。

4、2019年中盐昆山有限公司申请、公告号cn210457498u、名称为多段外部自然循环冷却大型碳化塔的实用新型专利提供了一种多段冷却外部自然循环冷却的大型碳化塔设计思路,整体分上段、中段和下段三段塔体,在实际生产中也仅在联碱生产中应用,从下段底部进入高浓度的变换气,而在氨碱法生产中因存在低浓度的窑气,无法满足该设计碳化塔型在氨碱法中的应用,故未在生产实际中应用。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种氨碱法制备纯碱的碳化工艺及异径三段进气分级冷却超大型碳化塔,适用于氨碱法纯碱碳化工艺,单位占地面积生产能力得到大力提升,单台日常纯碱可达到400~700吨。

2、为实现此技术目的,本发明采用如下方案:

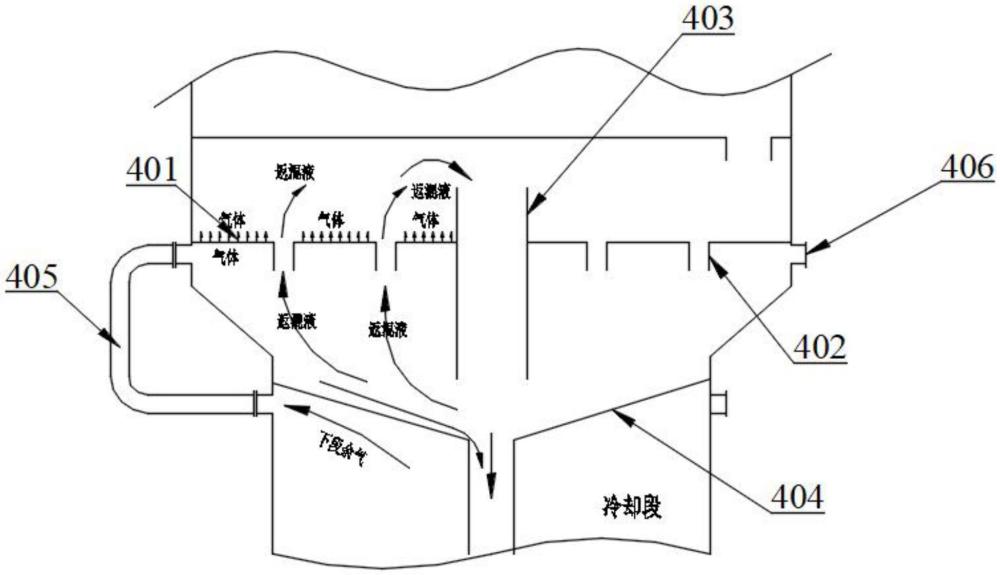

3、异径三段进气分级冷却超大型碳化塔,包括上塔体和下塔体,上塔体直径大于下塔体直径;上塔体底部和下塔体顶部设置跨越上、下塔体的返混圈,返混圈还起到气体分布器作用;返混圈包括返混筛板、初级返混下液管、液相返混管、集液锥、上段气进口和下段余气导引管,返混筛板固定平铺在返混圈内,返混筛板上开设筛孔和液相返混管,返混筛板中心插装初级返混下液管,返混筛板及初级返混下液管的下方为集液锥,集液锥的下方塔壁与下段余气导引管的下端连通,下段余气导引管上端与返混筛板下方塔体侧壁连通。

4、与现有技术相比,本发明设备的有益效果在于:

5、本发明在上、下塔体的变径连接位置增设返混圈,跨越上下两部分塔体,返混圈主要作用为:将上塔体内的温度较高的(温度65℃~70℃)碳化液通过与温度较低的上段进气混合降温,此圈内的的碳化液通过集液锥与下段碳化液(温度44℃~46℃)间壁换热降温。一部分碳化液再通过上段进气的鼓动作用达到返混筛板上,从而有效降低该圈碳化液的温度,降温后的碳化液流到下段塔体时减小液体温差,从而减少二次晶核的过多生成。另返混圈内还起到上段进气和下段余气气体分布器作用;上段进气从返混筛板的筛孔上升到塔板上部,上部下来的碳化液自初级返混下液管中流到返混筛板下部,返混筛板下部的部分碳化度较好的碳化液通过集液锥中心一级返混下液管自流至下段塔体,部分未达到一定碳化度的碳化液在上段进气和下段余气的作用下,自返混筛板上设置的液相返混管上升至返混筛板上部,继续与上部下来的碳化液初级混合和碳酸化反应,从而使上段碳化液的碳化度再一次提高,从而缩小与下段顶部冷却碳化液的碳化度差,同时减少温度差,起到减少细晶、减少生成二次晶核和缩小上部碳化液与下部冷却段内碳化液温度差过大的作用。

6、增加返混圈后,出碱液转化率可以达到76.8%(理论上最高转化率为78.8%,目前记载的氨碱法碳化出碱液最高转化率为76%,在公告号cn210457498u专利中公开,是否实际生产验证存疑),比记载的最高转化率提高了0.8%,这在氨碱法纯碱生产历史上属于历史性的突破,碳化转化率每提高0.1%可节约原盐19~20公斤原盐,本技术为氨碱法纯碱生产节能提供一种更加节能设备并且已经投产应用。

7、优选的,上塔体的顶部设有挡液塔板,防止尾气带液进入出气管减少损失的目的;挡液塔板两侧的上塔体侧壁分别开设有中和水进口和氨盐水进口。

8、优选的,上塔体内设置包括不同开孔率的筛板,实现在一段塔体内既有液体连续相又有气体连续相,从而使二氧化碳吸收和碳酸氢钠晶核生成在一段塔体中完成。筛板分为挡液筛板和气囊筛板; 挡液筛板上插装有板间下液管,上、下相邻的挡液筛板上板间下液管错位设置;气囊筛板的板面上均匀开设有筛孔,气囊筛板的下表面固定均布的气囊挡板,气囊挡板下沿高于下液下沿,塔内气体自下方上升后至气囊筛板下方,由于筛孔过气量设计,气体不能一下全部穿过筛孔,在气囊筛板下方各个挡板间形成一定压力的气囊区,起到稳定各筛孔过气作用。

9、返混筛板的下方塔壁设有上段气进口,进气口下沿高于返混筛板上返混管的下沿。

10、下塔体内设置有均布有若干层再分布锥,除去最底层再分布锥外,其他再分布锥上分别穿装有各级塔液返混下液管,塔液返混下液管上端连接有集液斗,下端延长到该段冷却区的2/3深度处。

11、最底层的再分布锥下侧的塔壁上均布有下段气进口,下段气进口的下方塔壁设有出碱液出口。

12、优选的,为了使碳化液冷却时分布均匀、冷量和冷却面积可调,下塔体外侧的上、中、下三层冷却器的冷却液可使用相同介质和不同介质两种冷却介质作为冷却液,并设置中层出水流程以调节冷量和冷却面积。

13、其中下段冷却液采用循环水或直流水作为冷却液以保证出碱温度合格,中段和上段冷却液选用海水作为冷却液。

14、优选的,第二层冷却器对应的下塔体塔壁上设有中段气进口。由于上段内塔液温度较高与下段塔体的最上部冷却段内塔液温差较大(无返混圈时温差≥20℃,通过增加返混圈后温差在12℃~14℃),反应速度快,这样进入冷却段的碳化液过饱和度高,开始冷却时会产生二次晶核,从而使细晶增多,因此在上塔体底部增设上段气进口和返混圈,在下部塔体中下部增加中段气进口,中段进气作用除补充碳酸化反应二氧化碳外,还有进入的窑气中大量不反应氮气以在气囊筛板下部形成完全气垫层的作用,从而使塔内反应更加均衡。

15、氨碱法制备纯碱的碳化工艺,使用上述的异径三段进气分级冷却超大型碳化塔进行,步骤如下:

16、制碱时采用上、中、下三段进气形式,窑气作为上段进气和中段进气,炉气作为下段进气;中和时下段采用窑气作为清洗气。

17、沿塔体不同高度布置的三段进气进入塔内自下而上与从顶部进入的氨盐水或中和水经多层塔板分布逆流传质接触,发生化学反应,总反应方程式:nacl+nh3+co2+h2o=nahco3+nh4cl+q,生成的碳酸氢钠悬浮液自塔底出碱口流出,反应热q通过外置冷却器间壁换热移出,反应废气和余气自塔顶部排出去净氨塔回收;

18、其中,上段进气由返混圈上段气进口进入与碳化液反应,余气从返混筛板的筛孔上升到返混筛板上部,上塔体流下来的碳化液自初级返混下液管流到返混筛板下部,在返混筛板下部的碳化度较高的部分碳化液通过集液锥和一级返混下液管自流至下段塔体,另一部分未达到一定碳化度的碳化液通过与上下段塔体间的集液锥间壁换热,同时在上段进气和下段余气的作用下,自液相返混筛板上均布的返混管上升至返混筛板上部,继续与上塔体流下来的碳化液初级混合和碳酸化反应,从而使上段底部碳化液的温度一定程度降低,流到下塔体内时减小温差。

19、进一步的,上段进气和中段进气均使用是含二氧化碳35%~45%的窑气;下段进气使用二氧化碳浓度为90%~97%的炉气。

20、进一步的,冷却器内的冷却液使用相同介质和不同介质两种冷却介质作为冷却液。为了冷量和冷却面积可调,并设置中层出水流程。其中下段冷却液采用循环水或直流水作为冷却液以保证出碱温合格,中段和上段冷却液选用海水作为冷却液。

21、本发明方法的有益效果:为了能够适应氨碱法生产纯碱使用低浓度窑气,本发明在塔体设置上、中、下三段进气。因塔体直径过大,塔内气液均布混合为关键点,本专利针对此问题对塔体内件进行优化改造,可以更有效的均布气液,从而使反应均匀,可以产生较好碳酸氢钠结晶,碳化转化率可以达到76.8%,沉降时间可以低至100~130s,尾气含二氧化碳低至2%以下,制碱周期可延长到96小时。单塔日产量达400~700吨,相较于公告号cn210457498u专利的500t/d~600t/d日产纯碱量范围,本技术三段式进气设计增大了碳化塔操作弹性,保证满足生产波动时的调整。当生产状态发生波动时,需要降低碳化塔的负荷,cn210457498u专利的塔体操作弹性小,低负荷运行时会造成碳化塔底圈和出碱管堵塞,需蒸汽吹堵或停塔煮洗处理,从而影响稳定生产。

本文地址:https://www.jishuxx.com/zhuanli/20241106/321872.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。