一种黄磷尾气制备甲醇的装置及方法与流程

- 国知局

- 2024-11-06 14:24:46

本发明涉及黄磷尾气资源化利用,尤其涉及一种黄磷尾气制备甲醇的装置及方法。

背景技术:

1、黄磷尾气是黄磷生产过程中的副产物。黄磷的生产通常采用电炉法,电炉出口的高温含磷炉气进入冷凝塔,用水直接冷却,其中的磷蒸汽变为液态黄磷进入收磷槽,经精制得到成品黄磷,未冷凝炉气则为黄磷尾气,黄磷尾气组成复杂,含有一氧化碳气体、有害气体杂质和少量粉尘。典型的黄磷尾气主要成分包括以下体积浓度组分:一氧化碳85~95%,氢气2~4%,甲烷2~3%,二氧化碳0.3~0.5%,还包括以下主要杂质:单质磷约1000mg/nm3,磷化氢约2000mg/nm3,硫化氢3000~8000mg/nm3,有机硫1000~1800mg/nm3,砷化物20~80mg/nm3,氟化物300~500mg/nm3。

2、目前大部分黄磷生产企业主要是将其初步净化后作为热源使用,从成分可以看出,黄磷尾气可以作为一种燃料,但其中的有害杂质较多,可能会造成设备管道严重堵塞或腐蚀泄漏,不但不能使燃气设备正常运行,而且会带来意外燃烧、中毒、爆炸、泄漏等安全隐患,如固体粉尘裹团粘连,附属在管道内壁;硫、磷等对铁质设备的腐蚀破坏等,这也是黄磷尾气达不到很好利用的难点。此外,黄磷尾气作为燃料使用,附加值较低,容易造成资源的浪费,燃烧烟气中的有害杂质还会释放到大气中对环境造成污染,并且燃烧后释放出大量二氧化碳,加剧温室效应,不符合低碳生态要求。

3、因此,黄磷尾气的高效利用对于提高资源利用率、增加企业经济效益、环境保护、节能减排有着积极的意义。

4、中国专利cn104087354a公开了一种黄磷尾气制天然气的工艺,利用黄磷尾气经过鼓风增压、预净化、脱硫、浓硫酸酸洗、碱中和、增压、变温吸附净化、脱砷、脱氧、co变换、冷却干燥、脱碳、超精净化、甲烷化、冷却干燥,最后制得合成天然气产品。该工艺能将黄磷尾气净化并制备成天然气产品,但其净化流程过于复杂,处理成本高,三废排放量大(如预净化废焦炭、酸洗废硫酸液、变温吸附的解吸尾气等),并且所采用的净化工艺对于黄磷尾气中大量存在的有机硫如羰基硫、二硫化碳等,脱除效果不佳,易造成变换、超精净化、甲烷化等催化剂快速失活。此外,工艺中脱碳后的二氧化碳未利用,整体碳排放量较高。

5、中国专利cn106085530a公开了一种利用黄磷尾气制液化天然气联产食品级二氧化碳的工艺,包括水洗、压缩、pds湿法脱硫、变温吸附、耐硫等温变换、深度净化、甲烷化、脱碳和深冷液化,将黄磷尾气制备成液化天然气,联产食品级二氧化碳。该工艺净化过程依靠pds湿法脱硫脱除大部分硫化氢和少部分有机硫,通过变温吸附脱除磷及其他杂质,再通过耐硫变换和深度净化过程将残留的有机硫水解脱除,其主要存在的以下问题:

6、1)黄磷尾气进入pds湿法脱硫前未脱磷,造成脱硫装置存在黄磷尾气中夹带的磷单质,影响副产品硫磺品质,而且单质的硫、磷在一定条件下会发生反应,装置存在安全隐患;

7、2)变温吸附需要解吸,解吸尾气含大量的磷、硫杂质,废气处理困难;

8、3)耐硫变换催化剂有气体含硫量要求,在上游又设有脱硫工序,很难保证气体硫含量达到指标要求,易造成变换催化剂失活;

9、4)产品食品级二氧化碳市场容量较小,销售困难;

10、5)黄磷尾气中的有机硫大部分在变温吸附和变换水解深度净化过程中转移到废气或固废中,硫磺副产品收率低。

技术实现思路

1、为解决上述技术问题,本发明提供一种黄磷尾气制备甲醇的装置及方法,实现将黄磷尾气资源化利用,制备成甲醇,降低环境污染,降低碳排放,提升经济效益。

2、具体包括以下技术方案:

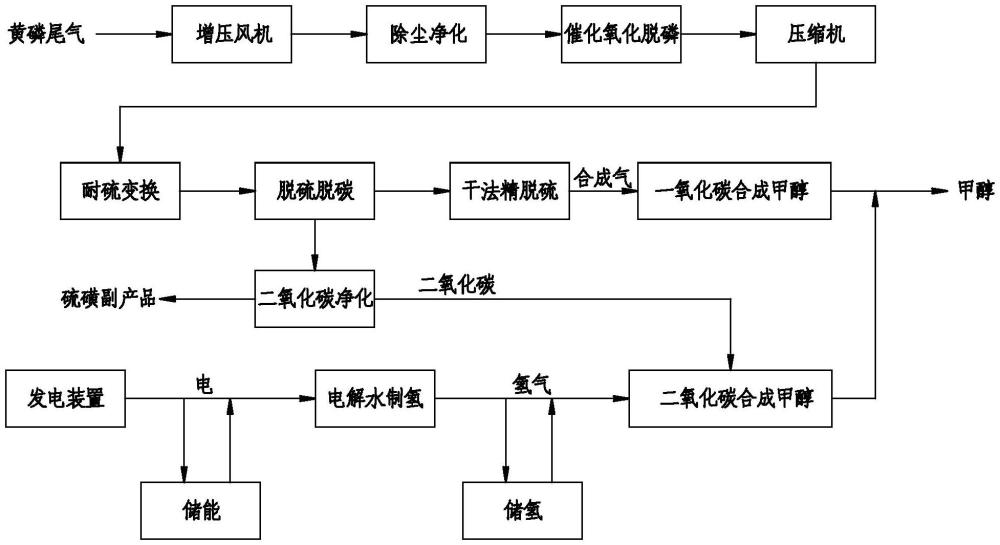

3、第一方面,提供一种黄磷尾气制备甲醇的装置,包括一氧化碳制甲醇管路,所述的一氧化碳制甲醇管路上还设有二氧化碳加氢制甲醇支路;

4、所述的一氧化碳制甲醇管路包括依次连接的除尘净化装置、催化氧化脱磷装置、耐硫变换装置、脱硫脱碳装置、干法精脱硫装置与一氧化碳合成甲醇装置;

5、所述的二氧化碳加氢制甲醇支路包括二氧化碳净化装置与二氧化碳合成甲醇装置;所述的脱硫脱碳装置与二氧化碳合成甲醇装置通过二氧化碳净化装置相连接。进一步的,所述的一氧化碳制甲醇管路还包括增压风机与压缩机;所述的增压风机连接除尘净化装置,所述的压缩机设置在催化氧化脱磷装置与耐硫变换装置之间。

6、优选的,黄磷尾气从所述的增压风机的进气口进入,甲醇从所述的一氧化碳合成甲醇装置和二氧化碳合成甲醇装置的出口排出。

7、优选的,所述的除尘净化装置用于脱除黄磷尾气中的粉尘与脱除大部分可溶性杂质(氟化氢、砷化氢)。

8、进一步的,所述的二氧化碳加氢制甲醇支路还包括发电装置和电解水装置,所述的发电装置通过电解水装置与二氧化碳合成甲醇装置相连接。

9、进一步的,所述的催化氧化脱磷装置包括依次连接的原料气加热器、脱磷反应器与喷淋吸收塔,所述的除尘净化装置的出口连接原料气加热器的入口,所述的压缩机的入口连接喷淋吸收塔的出口。

10、优选的,所述的除尘净化装置包括依次连接的洗涤器与循环泵,所述的增压风机的出口连接洗涤器的入口,洗涤器的出口连接原料气加热器的入口。

11、进一步的,所述的耐硫变换装置包括依次连接的保护床反应器、变换反应器与水解反应器,所述的压缩机的出口与保护床反应器的入口连接,所述的脱硫脱碳装置的入口与水解反应器的出口连接;所述的变换反应器为等温变换反应器或绝热变换反应器。

12、优选的,所述的变换反应器连接有余热回收设备,余热回收设备可回收变换反应器副产的蒸汽补入变换反应器入口的黄磷尾气中,作为变换原料自用。

13、优选的,所述的变换反应器的作用为将大部分一氧化碳变换为氢气,同时将有机硫转化为硫化氢。

14、优选的,所述的水解反应器的作用为将有机硫转化为硫化氢。

15、进一步的,所述的脱硫脱碳装置包括依次连接的吸收塔、贫富液换热器与再生塔,所述的水解反应器的出口与吸收塔的入口连接,所述的干法精脱硫装置的入口与吸收塔的塔顶连接,使得吸收塔得到的净化气通入干法精脱硫装置;所述的吸收塔的底部与贫富液换热器连接,所述的再生塔与二氧化碳净化装置连接,使得再生塔得到的酸性气体通入二氧化碳净化装置。

16、优选的,所述的脱硫脱碳装置的作用为将变换后的黄磷尾气中大部分的二氧化碳和所有的硫化氢脱除。

17、优选的,所述的干法精脱硫装置的作用为进一步吸收硫化氢。

18、优选的,进入一氧化碳合成甲醇装置的气体的主要成分为氢气、一氧化碳、少量二氧化碳和惰性气体,有毒有害杂质已经全部脱除。

19、优选的,所述的一氧化碳合成甲醇装置包括依次连接的第一合成气压缩机,第一换热器,第一反应器与第一精馏系统,所述的干法精脱硫装置的出口与第一合成气压缩机的入口连接,第一反应器内设有铜基的一氧化碳制甲醇催化剂。

20、优选的,所述的二氧化碳净化装置包括依次连接的吸收室与氧化室,所述的再生塔的出口连接吸收室的入口,所述的氧化室的出口连接二氧化碳合成甲醇装置的入口。

21、优选的,所述的二氧化碳合成甲醇装置包括依次连接的第二合成气压缩机、第二换热器、第二反应器和第二精馏系统,所述的氧化室的出口连接第二合成气压缩机的入口,第二反应器内设有二氧化碳加氢制甲醇专用铜基催化剂。

22、进一步的,所述的二氧化碳加氢制甲醇支路还包括储能装置与储氢装置,所述的储能装置设置在发电装置与电解水装置之间,所述的储氢装置设置在电解水装置与二氧化碳合成甲醇装置之间。

23、进一步的,所述的脱磷反应器内设有催化氧化脱磷催化剂;所述的保护床反应器内设有用于脱除催化氧化脱磷催化剂的毒物的复合固体催化剂;所述的变换反应器内设有耐硫变换催化剂。

24、优选的,所述的干法精脱硫装置内设有氧化锌催化剂。

25、优选的,所述的保护床反应器的作用为通过复合固体催化剂将氧化脱磷催化剂的毒物(包括氧气、氟化物、砷化物和残留的磷化物)脱除。

26、优选的,所述的耐硫变换催化剂为钴钼系的耐硫变换催化剂。

27、第二方面,提供一种黄磷尾气制备甲醇的方法,所述的黄磷尾气制备甲醇的方法采用第一方面所述的黄磷尾气制备甲醇的装置,包括以下步骤:

28、s1.将黄磷尾气进行除尘净化、脱除粉尘与可溶性杂质,得到除尘后的黄磷尾气,除尘后的黄磷尾气的含尘量小于5mg/nm3;

29、s2.除尘后的黄磷尾气进行催化氧化脱磷,催化氧化脱磷为将除尘后的黄磷尾气加热至400-450℃后与催化氧化脱磷催化剂反应,得到脱磷后的黄磷尾气,脱磷后的黄磷尾气中的总磷含量为1mg/nm3以下;

30、s3.将脱磷后的黄磷尾气进行耐硫变换,耐硫变换为通过复合固体催化剂脱除催化氧化脱磷催化剂的毒物后进行变换反应,变换反应的反应温度为200-500℃、变换反应控制一氧化碳转化率为60-70%,再进行水解反应,得到变换后的黄磷尾气;

31、s4.变换后的黄磷尾气进行脱硫脱碳,将变换后的黄磷尾气采用有机胺溶液吸收后得到净化气与富液,所述的净化气中的二氧化碳的重量含量为1-4%,富液进行换热与再生后得到酸性气;

32、s5.将步骤s4制得的净化气采用氧化锌催化剂进行干法精脱硫,控制气体含硫量小于0.1ppm,制得干法精脱硫后的黄磷尾气,干法精脱硫后的黄磷尾气中的氢碳(h2-co2)/(co+co2)摩尔比为2~2.2;

33、s6.将干法精脱硫后的黄磷尾气与一氧化碳制甲醇催化剂进行一氧化碳合成甲醇反应,反应压力为5-8mpa,反应温度为220-260℃,制得甲醇;

34、s7.将步骤s4的酸性气采用络合铁脱硫方法进行二氧化碳净化,将酸性气中的硫化氢气体转化为硫磺副产品与二氧化碳,将二氧化碳与氢气进行二氧化碳合成甲醇反应,反应压力为5-10mpa,反应温度为230~280℃,制得甲醇。

35、进一步的,步骤s7中的氢气为通过电解水获得,二氧化碳合成甲醇反应中h2与co2的摩尔比为3.0~3.5。

36、优选的,步骤s1中为将黄磷尾气增压至30-50kpa后进行除尘净化。

37、优选的,步骤s3中为将将脱磷后的黄磷尾气增压到1.0-3.0mpa,进行耐硫变换。

38、优选的,步骤s1中为采用动力波洗涤除尘技术,通过水或碱性溶液作为洗涤液对黄磷尾气进行除尘净化。

39、本发明针对黄磷尾气的气体成分,采用多种净化工艺组合,将黄磷尾气深度净化,并变换成所需气体比例的合成气,并引入绿电制备的绿氢,生产甲醇产品。本发明的有益效果在于:

40、1)将用作燃料的黄磷尾气全部资源化利用,用于生产附加值高的甲醇产品;

41、2)对尾气进行深度净化处理,并且净化过程中基本无废气废液排放,环境污染低;

42、3)尾气中的主要杂质磷、硫分开脱除,提高硫磺产品质量,并且避免单质硫、磷发生反应的风险;

43、4)黄磷尾气中的所有硫元素基本都可转化为硫磺副产品,收率高;

44、5)引入绿电绿氢,将黄磷尾气中的碳资源全部利用,符合低碳生态要求。

本文地址:https://www.jishuxx.com/zhuanli/20241106/321911.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表