一种高灵敏度线材涡流检测传感器的制作方法

- 国知局

- 2024-11-06 14:43:43

本发明涉及无损检测,尤其涉及一种高灵敏度线材涡流检测传感器。

背景技术:

1、众所周知,金属线材的无损检测,主要采用外穿式涡流法进行检测。这是因为涡流法具有非接触、无污染且速度快等诸多优点。然而,大部分线材的主要缺陷是长条伤,这种缺陷的产生基理主要是线材由粗到细,经多次热或冷拔处理,点状缺陷拉长所致。而常规涡流检测传感器主要有绝对式、差分式。理论上,绝对式对任何形状的线材缺陷都可检出,但由于生产过程线材处于运动状态,不能与外穿过式线圈保持同心,故噪声较大,无法满足高灵敏度检测的需要;差分式虽可抑制线材抖动产生的噪声信号,但对长条形缺陷却无能为力,这就导致涡流检测需要采用旋转探头,如此,成本就提高了许多,且运行维护的工作量也相对较大。基于此,本发明进行研究改进。

技术实现思路

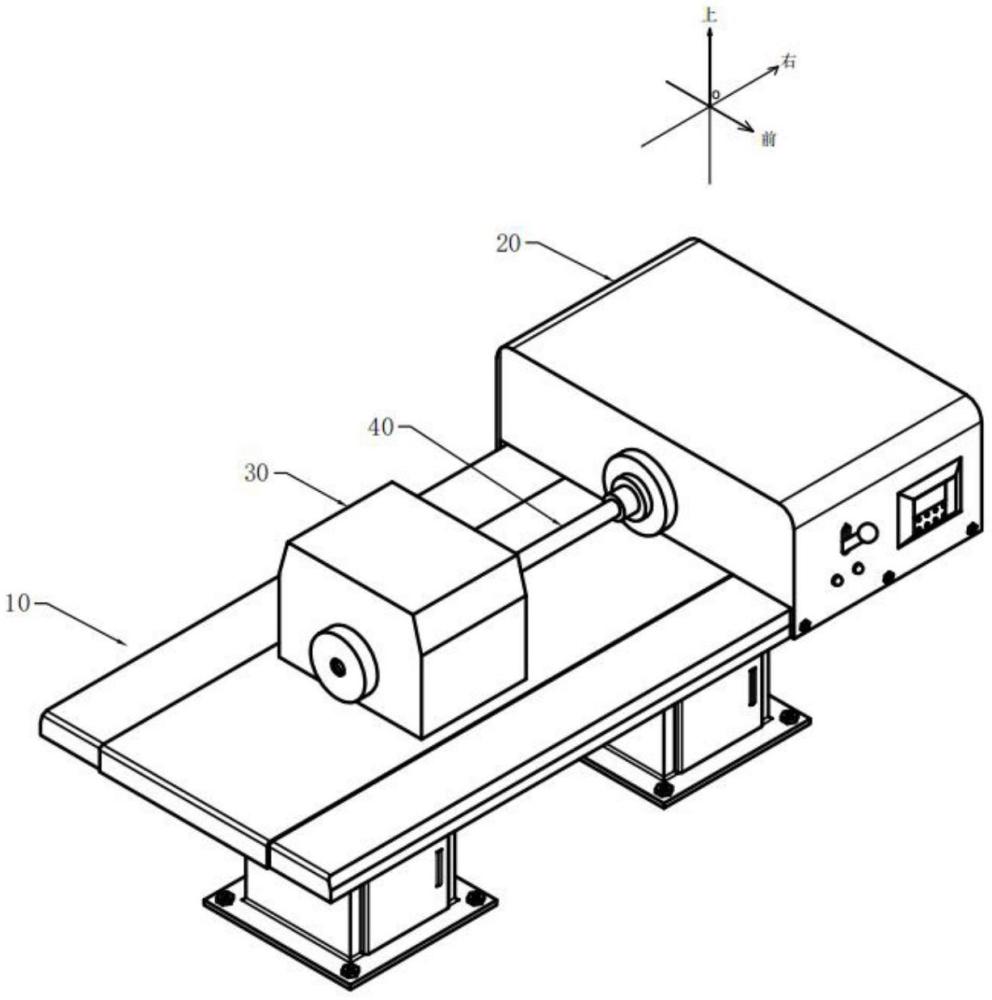

1、为解决上述问题,本发明提供了一种高灵敏度线材涡流检测传感器,本发明是这样实现的:

2、一种高灵敏度线材涡流检测传感器,涡流检测传感器套设在待测线材的外部,所述涡流检测传感器设置有五个检测线圈,所述五个检测线圈包括依次间隔排列且相互平行设置的第一检测线圈、第二检测线圈、第三检测线圈、第四检测线圈、第五检测线圈,其中,所述第二检测线圈与第四检测线圈与待测线材同轴而设,所述第一检测线圈、第三检测线圈、第五检测线圈在待检线材轴向方向上交错设置、且其重叠部分与待测线材同轴;

3、所述五个检测线圈采用d-p式检测,其中,所述第一检测线圈、第三检测线圈、第五检测线圈为激励线圈,所述第二检测线圈、第四检测线圈为接收线圈;

4、且,所述第一检测线圈和第五检测线圈采用同向激励,所述第三检测线圈采用反向激励。

5、与现有的相比,本申请可以获得包括以下技术效果:

6、一、本发明设计五个检测线圈相互平行且等间距的外穿设置在待测线材上,利用d-p式检测,将激励线圈和检测线圈分开设置,且激励线圈的总匝数大于接收线圈的总匝数,环绕待测线材的激励磁场增强,从而减少外部干扰对信号的影响,使涡流检测传感器前端信号得到有效放大;

7、二、本发明的五个检测线圈采用特殊的线圈排布方式,其激励线圈和检测线圈交替设置,激励线圈之间在待检线材轴向方向上交错设置、且其重叠部分与待测线材同轴,检测线圈与待测线圈同轴而设,与常规的绝对式或差分式涡流检测传感器相比,本发明有效的解决了线材在抖动行进检测状态下产生的偏心噪声信号大的问题,提高检测灵敏度,实现对长条形缺陷的有效检测。

技术特征:1.一种高灵敏度线材涡流检测传感器,涡流检测传感器套设在待测线材的外部,其特征在于,所述涡流检测传感器设置有五个检测线圈,所述五个检测线圈包括依次间隔排列且相互平行设置的第一检测线圈、第二检测线圈、第三检测线圈、第四检测线圈、第五检测线圈,其中,所述第二检测线圈、第四检测线圈与待测线材同轴而设,所述第一检测线圈、第三检测线圈、第五检测线圈在待检线材轴向方向上交错设置、且其重叠部分与待测线材同轴;

技术总结本发明涉及无损检测技术领域,公开了一种高灵敏度线材涡流检测传感器,涡流检测传感器设置有五个线圈,分别为依次间隔排列且相互平行的第一、第二、第三、第四、第五检测线圈,其中第二、第四检测线圈与待测线材同轴而设,所述第一、第三、第五检测线圈在待检线材轴向方向上交错设置、且其重叠部分与待测线材同轴。采用D‑P式检测,检测线圈和激励线圈交替设置,且激励线圈之间采用不同向的激励源;根据两个检测线圈获取信号的交变电平状态判别线材上是否存在长条形缺陷。本发明有效放大前端检测信号,解决了线材在行进检测中的抖动干扰问题,更清晰地获取被测线材的信号,提高了整个涡流检测系统对金属线材上长条形缺陷的检测灵敏度和准确性。技术研发人员:林俊明,黄松岭,胡斌,宋凯受保护的技术使用者:爱德森(厦门)电子有限公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/323801.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表