微晶玻璃保护片制备方法及微晶玻璃保护片与流程

- 国知局

- 2024-11-06 14:44:08

本申请涉及微晶玻璃保护片制造,具体而言,涉及一种微晶玻璃保护片制备方法及微晶玻璃保护片。

背景技术:

1、随着5g智能手机的快速发展普及,智能手机屏幕分为内屏和外屏,内屏一般是lcd或oled材质的显示屏组件,主要是作为显示影像功能。外屏是保护显示屏组件的盖板玻璃,主要是作为保护内屏组件的功能。因手机外屏为玻璃材质,在日常使用中手机外屏盖板玻璃容易造成刮花或手机跌落时造成盖板玻璃击碎,用户购买智能手机之后通常会在手机外屏表面贴附一层钢化保护片玻璃,用作对手机外屏盖板玻璃的保护,避免手机外屏损坏后形成昂贵的更换费用。然而,目前市场上钢化保护片玻璃原料及制造工艺较为粗糙,例如中国专利cn201810912327.4公开了一种3d钢化玻璃膜及成型工艺,其产品的表面平整度、耐刮、耐折弯和耐冲击性能等仍不能满足用户需求。

技术实现思路

1、本申请提供了一种微晶玻璃保护片制备方法及微晶玻璃保护片,以解决现有技术中手机等电子设备的钢化玻璃保护片制作工艺较为粗糙,不能满足用户需求的问题。

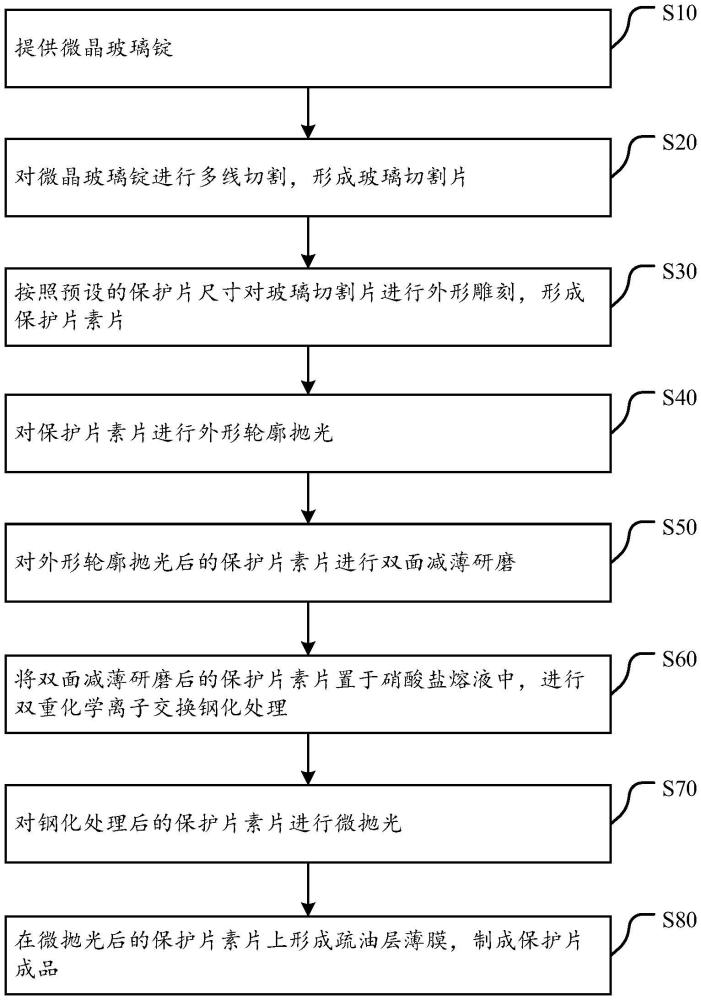

2、根据本申请提供的一种微晶玻璃保护片制备方法,该方法包括:

3、s10提供微晶玻璃锭;

4、s20对微晶玻璃锭进行多线切割,形成玻璃切割片;

5、s30按照预设的保护片尺寸对玻璃切割片进行外形雕刻,形成玻璃素片;

6、s40对玻璃素片进行外形轮廓抛光;

7、s50对外形轮廓抛光后的玻璃素片进行双面减薄研磨;

8、s60将双面减薄研磨后的玻璃素片置于硝酸盐熔液中,进行双重化学离子交换钢化处理;

9、s70对钢化处理后的玻璃素片进行微抛光;

10、s80在微抛光后的玻璃素片上形成疏油层薄膜,制成保护片成品。

11、在一些实施例中,步骤s60中,所用硝酸盐熔液包括硝酸盐成分和澄清剂,硝酸盐成分以重量计包括:10%~47%硝酸钠、50%~89.9%硝酸钾和0.1%~3%硝酸锂,澄清剂包括硅酸钾化合物,澄清剂的添加量为硝酸盐熔液总重的0.1~0.2wt%,硝酸盐熔液预加热温度为400~500℃。

12、在一些实施例中,步骤s60中,双重化学离子交换钢化处理的作业时间为4~8小时,温度控制恒定,范围在420~500℃。

13、在一些实施例中,步骤s20中,使用多线切割机对的微晶玻璃锭进行多线切割,多线切割机切割线丝的线径φ为100~200μm,线丝数量为30根,走丝速度为5~8m/s,加工进给速度为100~200μm/min,玻璃切割片厚度为0.3~0.35mm,平整度要求为<20μm。

14、在一些实施例中,步骤s30中,采用精雕机对玻璃切割片进行外形雕刻,精雕机的主轴转速为35000~50000rpm,进给速度为300~600mm/min,主轴精度跳动要求为<15μm。

15、在一些实施例中,步骤s40中,采用棱抛机对玻璃素片进行外形轮廓抛光,棱抛机采用的打磨介质为铈、镧氧化组合物溶液,铈、镧氧化组合物溶液作业浓度为1.1~1.3g/ml,溶液作业温度为<35℃,ph值为6~8,打磨抛光辅料为抛光革和聚氨酯胶丝混合毛刷,打磨抛光外形去除量为单边10~30μm。

16、在一些实施例中,步骤s50中,采用双面研磨机对玻璃素片进行双面减薄研磨,减薄研磨介质为铈、镧氧化组合物溶液,铈、镧氧化组合物溶液作业浓度为1.1~1.3g/ml,溶液作业温度为<35℃,ph值为6~8,减薄研磨的厚度去除量为单边40~60μm。

17、在一些实施例中,步骤s70中,采用双面研磨机对玻璃素片进行微抛光,抛光介质为铈、镧氧化组合物溶液,铈、镧氧化组合物溶液作业浓度为1.1~1.3g/ml,溶液作业温度为<35℃,ph值为6~8,抛光厚度去除量为单边1~3μm。

18、在一些实施例中,步骤s80中,采用蒸发电镀设备对玻璃素片表面电镀形成疏油层薄膜,疏油层薄膜的材质为全氟聚醚聚合物,厚度为10~30nm。

19、依据本申请的另一个方面,提供了一种微晶玻璃保护片,该微晶玻璃保护片由上述的方法制得。

20、本申请的技术方案,将提供的微晶玻璃锭多线切割形成玻璃切割片,继而按照预设的保护片尺寸对玻璃切割片进行外形雕刻,形成形状准确的玻璃素片,雕刻后的保护片经外形轮廓抛光,继而再经过双面减薄研磨、硝酸盐熔液双重离子交换钢化处理,形成具有良好抗冲击强度的半成品,再经过微抛光调节光洁度以及涂覆疏油层薄膜,便可制成满足用户需求的保护片成品。本申请通过设计微晶玻璃保护片的精细化加工工艺,提高了玻璃保护片的表面光洁度,同时采用混合硝酸盐熔液以双重化学离子交换钢化工艺,提高了微晶玻璃保护片的耐刮、耐折弯和耐冲击性能,可以更好地满足用户的使用需求。

技术特征:1.一种微晶玻璃保护片制备方法,其特征在于,包括:

2.根据权利要求1所述的微晶玻璃保护片制备方法,其特征在于,

3.根据权利要求2所述的微晶玻璃保护片制备方法,其特征在于,

4.根据权利要求1所述的微晶玻璃保护片制备方法,其特征在于,

5.根据权利要求1所述的微晶玻璃保护片制备方法,其特征在于,

6.根据权利要求1所述的微晶玻璃保护片制备方法,其特征在于,

7.根据权利要求4所述的微晶玻璃保护片制备方法,其特征在于,

8.根据权利要求1所述的微晶玻璃保护片制备方法,其特征在于,

9.根据权利要求1所述的微晶玻璃保护片制备方法,其特征在于,

10.一种微晶玻璃保护片,其特征在于,该微晶玻璃保护片由权利要求1至9任一项所述的方法制得。

技术总结本申请涉及一种微晶玻璃保护片制备方法及微晶玻璃保护片,该方法包括:提供微晶玻璃锭;对微晶玻璃锭进行多线切割,形成玻璃切割片;按照预设的保护片尺寸对玻璃切割片进行外形雕刻,形成玻璃素片;对玻璃素片进行外形轮廓抛光;对外形轮廓抛光后的玻璃素片进行双面减薄研磨;将双面减薄研磨后的玻璃素片置于硝酸盐熔液中,进行双重化学离子交换钢化处理;对钢化处理后的玻璃素片进行微抛光;在微抛光后的玻璃素片上形成疏油层薄膜,制成保护片成品。本申请提高了微晶玻璃保护片的耐刮、耐折弯和耐冲击性能,可以更好地满足用户的使用需求。技术研发人员:李青,李赫然,夏焕朗,赵志龙,王东江,付少辉,李刚受保护的技术使用者:河南旭阳光电科技有限公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/323841.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。