一种超高性能混凝土的配制及施工工艺的制作方法

- 国知局

- 2024-11-06 14:47:31

本发明属于混凝土。更具体地,涉及一种超高性能混凝土的配制及施工工艺。

背景技术:

1、混凝土在使用过程中发生破坏的形式包括胶结点脱离与骨料断裂两种,造成这种破坏现象都是因为混凝土中形成了孔隙缺陷或发生集料尖角接触所引起的。在混凝土中通过掺入纤维的方式来减缓混凝土受到压力载荷作用情况下内部产生的应力作用,可以在保持透水性能要求的条件下获得更强的力学性能,可以使水泥浆体间形成更强黏结力,使混凝土形成更理想的微观界面。有学者通过实验测试发现,加入适量玄武岩纤维可以有效降低其抗脆性破坏的能力。另外,加入玄武岩纤维,混凝土的抗拉、抗弯、抗折、抗冲击强度也都明显提升。玄武岩纤维可有效改善抗渗与抗冻能力,耐久指数则比常规混凝土提升71.3%。

2、cn118255558a公开了一种碳纤维增强防辐射混凝土及其制备方法,所述碳纤维增强防辐射混凝土,按重量份数计,由以下的原料组成:水160~164份;水泥280~300份;粉煤灰45~65份;矿粉50~70份;铁矿石碎石2000~2100份;铁矿石砂1350~1450份;减水剂2.5~3.5份;碳纤维4~7份;分散剂0.25~0.55份。与现有技术相比,本发明制备得到的碳纤维增强防辐射混凝土容重为3500-3900kg/m3,且强度能够满足c35以上满足设计要求,可有效屏蔽有害射线。碳纤维在混凝土中形成交织网状结构,可以提高混凝土的力学性能,使混凝土的抗压与抗裂性能进一步提升。

3、cn118239723a公开了一种防冻防裂混凝土复合材料,按重量百分比计,包括以下组份:15%-25%的水泥、20%-30%的砂、20%-30%的碎石、5%-10%的混凝土外加剂、1%-5%的防冻剂、1%-3%的硅烷改性剂、0.5%-2%的纤维增强剂、0.5%-2%的抗裂剂,还公开了一种防冻防裂混凝土复合材料制备方法,包括以下步骤:s1.将水泥、砂、碎石、混凝土外加剂、防冻剂、硅烷改性剂、纤维增强剂、抗裂剂、硅藻泥、硅藻酸盐微球、微胶囊相变材料、硅酸钙晶体、石墨烯氧化物进行预处理。通过添加硅藻泥、硅藻酸盐微球、微胶囊相变材料等组分,有效提高了混凝土的耐冻性能,能够减少混凝土在冻融循环中的损伤,从而提高其耐冻性能。

4、cn118184261a公开了一种石墨烯改性混凝土材料及其制备方法,按照重量份数计算,包括以下成分:100份水泥、132-224份粗骨料、258-386份细骨料、23-46份粉煤灰、6-12份改性氧化石墨烯、1.8-3.6份减水剂、5-10份聚丙烯纤维和65-85份水。本发明制备了一种添加有改性氧化石墨烯的混凝土材料,相比较于传统将石墨烯或氧化石墨烯直接添加到水泥基复合材料中,本发明加入的改性氧化石墨烯是经过表面改性处理得到的产物,使用本发明的方法制备的混凝土材料具有更高的强度和韧性,并且不易开裂的优点。

5、cn118047562a公开了一种超高性能混凝土及其制备方法。该超高性能混凝土重量份的组成是:水泥1份,改性微粉0.4~0.7份,硅灰0.2~0.5份,石英砂1.2~1.7份,水0.27~0.35份,减水剂粉剂0.015~0.03份,减缩剂0.006~0.01份,石墨烯增强剂,其中,以水泥、改性微粉和硅灰总粉体质量为100%计,所述石墨烯增强剂的质量掺量为0.3~1.0%,钢纤维,其中,以所述超高性能混凝土的体积计为100%计,所述钢纤维掺量为1~3%。该超高性能混凝土以废弃玻璃粉和碳酸钙粉为原料,制备成本低性能高的超高性能混凝土产品,实现了玻璃废弃物及碳酸钙粉的资源化利用。

6、通过在混凝土中添加改性组分可以改善混凝土的性能,本发明提供一种具有优异力学性能和抗压强度的混凝土的配制工艺。

技术实现思路

1、本发明要解决的技术问题是克服现有技术存在的缺陷和不足,提供一种超高性能混凝土的配制及施工工艺。所述配制工艺包括以下:pii52.5水泥200~250份,硅灰40~60份,石英砂150~200份,go功能化的mof材料20~40份,聚乙二醇改性的玄武岩纤维30~50份,玻璃纤维25~35份,减水剂6~10份,消泡剂5~7份,水140~180份;所述配制工艺包括以下步骤:go功能化的mof材料、聚乙二醇改性的玄武岩纤维和玻璃纤维分散到水中,在300~500rpm下搅拌10~30min,然后添加pii52.5水泥,硅灰,石英砂,减水剂和消泡剂,继续搅拌10~30min得到超高性能混凝土。本发明配制的混凝土具有优异的力学性能和强度,性能优异,应用前景好。

2、本发明的目的是提供一种超高性能混凝土的配制工艺。

3、本发明另一目的是提供一种超高性能混凝土的施工工艺。

4、本发明上述目的通过以下技术方案实现:

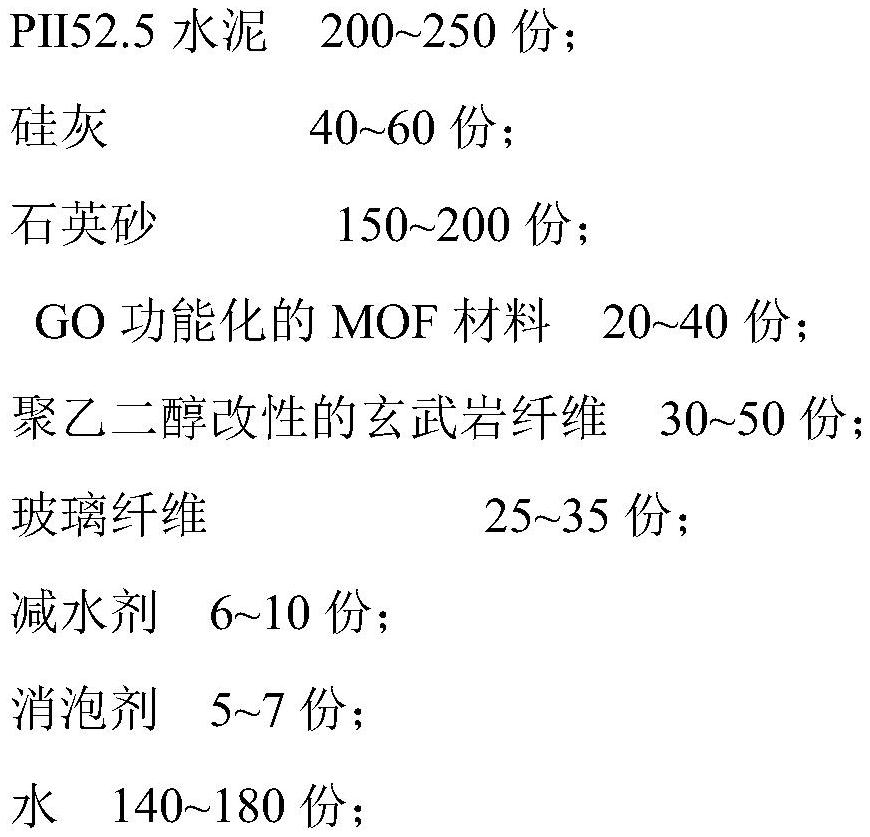

5、一种超高性能混凝土的配制工艺,按重量份计,所述配制工艺包括以下原料:

6、pii52.5水泥200~250份;

7、硅灰 40~60份;

8、石英砂 150~200份;

9、go功能化的mof材料20~40份;

10、聚乙二醇改性的玄武岩纤维30~50份;

11、玻璃纤维25~35份;

12、减水剂6~10份;

13、消泡剂5~7份;

14、水140~180份;

15、所述配制工艺包括以下步骤:

16、go功能化的mof材料、聚乙二醇改性的玄武岩纤维和玻璃纤维分散到水中,在300~500rpm下搅拌10~30min,然后添加pii52.5水泥,硅灰,石英砂,减水剂和消泡剂,继续搅拌10~30min得到超高性能混凝土。

17、优选的,所述硅灰的粒径为60~220μm;所述石英砂的粒径为200~400μm。

18、优选的,所述玄武岩纤维的长度为20~40μm,长径比为20~40:1;所述玻璃纤维的长度为1~5μm,长径比为10~50:1。

19、优选的,所述减少剂为h-4005型聚羧酸系减水剂;所述消泡剂为pxp-iii消泡剂。

20、优选的,所述go功能化的mof材料的制备方法包括以下步骤:

21、将氧化石墨烯超声分散到n,n-二甲基甲酰胺得到分散液,然后将锌盐、铜盐和2-氨基对苯二甲酸添加到上述分散液中,超声分散20~40min,然后进行溶剂热反应,冷却至室温,洗涤,于一定温度真空干燥至恒重,得到go功能化的mof材料。

22、优选的,所述氧化石墨烯与2-氨基对苯二甲酸的比为10g:1mol;所述锌盐、铜盐和2-氨基对苯二甲酸的摩尔比为0.02~0.04:0.6~0.8:1;所述锌盐为硝酸锌、氯化锌、醋酸锌中的至少一种;所述铜盐为硝酸铜、氯化铜、醋酸铜中的至少一种。

23、优选的,所述溶剂热反应的条件为于120~160℃溶剂热反应16~24h;所述真空干燥的温度为60~80℃。

24、优选的,所述聚乙二醇改性的玄武岩纤维的制备方法包括以下步骤:

25、将玄武岩纤维和聚乙二醇(peg-2000)添加到去离子水,超声分散,然后在55~65℃下搅拌反应4~8h,然后,过滤,洗涤,在80~120℃干燥10~20h,得到聚乙二醇改性的玄武岩纤维。

26、优选的,所述氧化锆纳米纤维与聚乙二醇的质量比为1:0.1~0.3。

27、基于上述所述的一种超高性能混凝土的配制工艺配制的混凝土的施工工艺:所述施工工艺包括以下步骤:

28、(1)将拌和后的混凝土浇入模具中,振捣成型;

29、(2)浇筑后用塑料薄膜覆盖,24h后脱模;

30、(3)在温度28-30℃、相对湿度>95%的养护室中养护7天,随后在温度28-30℃、相对湿度65-75%下养护至规定龄期。

31、本发明具有以下有益效果:

32、本发明在混凝土的配置中添加了go功能化的mof材料,聚乙二醇改性的玄武岩纤维和玻璃纤维,利用组分之间的相互作用,显著改善了混凝土的力学性能和强度,性能优异,使得本发明的制备的混凝土具有良好的施工前景。

本文地址:https://www.jishuxx.com/zhuanli/20241106/324144.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表