一种内置变形测量装置的大行程压力枕及其加载方法

- 国知局

- 2024-11-06 14:54:49

本发明涉及岩土工程,具体涉及一种内置变形测量装置的大行程压力枕及其加载方法。

背景技术:

1、大尺度岩土力学模型试验是保障深部岩土工程安全施工、运营不可缺少的手段,不同于深海环境应力场的静水压力特点,深地环境应力场的特点为三向应力不等,对深地环境应力场模拟需要真三轴加载试验机。目前的岩土力学物理模型试验向着更大吨位、更大试样发展,大吨位千斤顶造价极为昂贵且技术风险极高,采用千斤顶群的思路降低了加载方面的技术难度,但升高了控制方面的难度,也放大了刚性加载带来的加载不均问题。为了满足深部岩土工程需求,需要研发一种加载能力强,自身体积小,经济成本低的柔性加载装置。

2、压力枕是一种常用于现场原位试验的小型简易柔性加载装置,市场上现存压力枕多由两块钢板压模成形后焊接而成,加载能力很低,多用于矿山应力监测,加压时趋向于圆筒状而非平面推进,不具备类似于千斤顶的加载功能,如中国专利cn202073560u-柔性矿山压应力监测压力枕和监测装置、2020年山东科技大学硕士论文《矿山钻孔压力枕耐压性能研究_孙建桂》等文献公开的压力枕。中国专利文献cn202693420u提出了一种超高压压力枕,但加载能力也仅在60mpa左右,无法满足进一步的工程需求(5000m埋深相关工程)。中国专利文献cn117686349a提到了一种液压囊,加载能力可达到150mpa,然而行程较短。

3、此外,上述公开的压力枕以及目前市场上的类压力枕式柔性加载装置自身均无位移测量功能,需借助外部位移传感器间接测量自身行程,间接测量结果会受到环境因素干扰,而且无法分离安装间隙(作为对比,千斤顶位移计直接和活塞相连以排除外界因素干扰、消除安装间隙),无法满足试验室控制精度需求(1μm)。同时现存的压力枕行程较短,只适用于坚硬岩石。

4、现有的压力枕难以在内部安装位移传感器,其原因在于,1)压力枕由薄板焊接而成,焊接会使薄板产生变形,而高强度金属板不允许焊后机加工,这导致位移计的安装面是一个斜面,且斜面倾角有随机性;2)压力枕加载过程中,金属薄板受拉伸作用变形,位移计测点会产生横向位移。位移计测量的是沿彼此垂线方向运动的两平面之间的垂直距离,1)和2)两种工况导致位移计测量的是一条角度不定的斜线长度,这制约了现有常规高精度位移计的使用。

5、综上所述,对于真三轴加载试验机,刚性加载方式难以突破固有缺陷,柔性加载装置加载能力低,无法得到稳定的位移数据,难以进行伺服控制,加载行程短,因此亟需对真三轴试验机的加载装置进行技术性革新,开发一种内置变形测量装置的增程压力枕,以满足深部岩土工程(地下5000m)的试验需求。

技术实现思路

1、本发明要解决的技术问题在于针对上述现有技术存在的不足,提供一种内置变形测量装置的大行程压力枕,具有加载能力强、行程大、内置高精度变形测量装置、变形可控的优点。

2、本发明为解决上述提出的技术问题所采用的技术方案为:

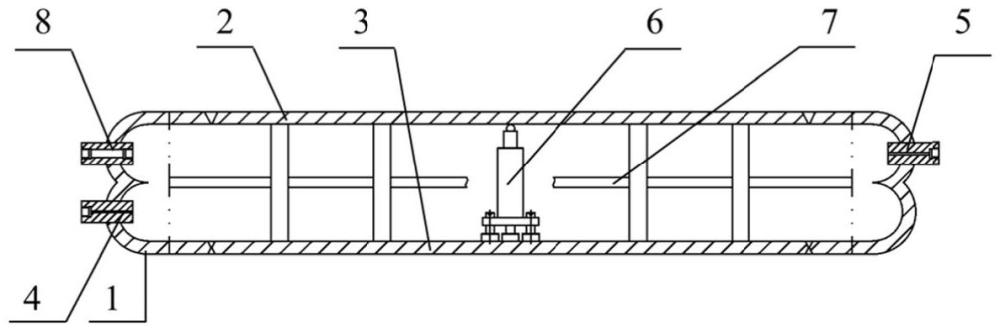

3、一种内置变形测量装置的大行程压力枕,包括上金属板、下金属板、进油口和出油口,还包括若干个曲型端、变形测量装置和传感器插板;若干个所述曲型端开口朝内、首尾相拼后固定连接形成环形框架,所述曲型端沿高度方向设计为波浪形,包括至少两个曲面,以增加压力枕的行程;所述上金属板和下金属板的边缘分别与曲型端的上端和下端相拼后固定连接,且上金属板与曲型端的上端位于同一平面内、下金属板与曲型端的下端位于同一平面内;曲型端与上金属板、下金属板组成压力枕的压力舱,所述进油口位于其中一曲型端下曲面中心位置,所述出油口位于相对的曲型端上曲面中心位置;所述变形测量装置安装于所述上金属板或下金属板上,且位于压力舱内部,所述变形测量装置通过所述传感器插板与外部数据采集设备相连;所述传感器插板位于其中一个曲型端上曲面或下曲面中心位置。

4、上述方案中,所述变形测量装置包括异形lvdt、螺纹杆和传感器插头;所述异形lvdt包括尾部基座和伸缩杆,所述尾部基座的三个顶点处开有与所述螺纹杆适配的螺纹孔,所述伸缩杆安装于尾部基座上;三个螺纹杆分别贯穿尾部基座的三个螺纹孔设置,通过调整三个螺纹杆使尾部基座与基准面保持水平;调平后螺纹杆一端通过冷焊方式与下金属板或上金属板固定连接,所述伸缩杆与上金属板或下金属板相接,用于测量上金属板与下金属板之间距离的变化;所述伸缩杆顶端设有滚珠,用于减小伸缩杆与上金属板或下金属板之间的摩擦;所述异形lvdt的引线固定于所述传感器插头上,传感器插头连接到所述传感器插板上。

5、上述方案中,所述上金属板与曲型端上端厚度相等;所述下金属板与曲型端下端厚度相等。

6、上述方案中,所述曲型端由整块高强金属板折弯而成,所述高强金属板的抗拉强度不小于700mpa,断裂伸长率不小于15%。

7、上述方案中,所述曲型端的数量为四个,与金属板的四边一一对应设置。

8、上述方案中,相邻曲型端之间,以及曲型端与上金属板和下金属板之间的固定连接方式均为焊接,焊缝位置根据仿真结果确定,以避开高应力区域为原则设置。

9、上述方案中,所述压力枕有效加载面积为(500-1000)×(500-1000)mm。

10、上述方案中,所述曲型端在进油口、出油口和传感器插板的安装位置处开设有贯穿孔,进油口、出油口和传感器插板均与贯穿孔焊接。

11、上述方案中,所述进油口、出油口以及传感器插板均平行于上金属板和下金属板设置。

12、相应的,本发明还提出上述内置变形测量装置的大行程压力枕的加载方法,所述加载方法为:数据采集设备的数据传输线通过传感器插板连接到内置异形lvdt,进油口经高压油管外接油泵,油泵通过进油口向压力舱泵油,压力舱中的空气通过出油口排出,等空气排净后,关闭出油口;在控制软件中设置压力枕的变形控制速率,以该速率与压力枕真实变形速率之间的差值作为信号控制压力枕的变形,向压力舱持续泵油,实现对目标的加载;压力枕真实变形速率根据内置异形lvdt采集的数据计算得到。

13、本发明的有益效果在于:

14、(1)本发明通过曲型端与上下金属板焊接使上下面均为一平面,最大程度的减少了加载过程中的应力集中区域,可承受高达150mpa内压,配合自身较大的加载面积,可满足最高8000t的加载需求。同时,通过设置多曲面曲型端增加了压力枕行程,增加的行程是曲面张开角度增加带来的,因此不会大幅度增加端部内应力,即增加行程的同时不会降低压力枕加载能力。目前模型实验向着更大试样发展,大体积试样可以更多的囊括结构面/构造带等决定工程岩体性质的信息,但更大的体积也意味着试样会在相同荷载下产生更大变形,同时内含弱面(结构面等)的试样相对于完整试样变形更大。传统压力枕加载平面推进行程在4mm以内(指加载时上下两平面间距增量),超出该行程后压力枕进入塑性变形无法重复使用,因此作为模型试验的加载装置,传统压力枕只适用于硬岩(如花岗岩等),对于较软的岩石(如部分砂岩、页岩、泥岩等)或内含弱面的岩体则不适用。此外,目前对于深部岩体工程中的岩体性质认知较少,已有的共识是在高地应力环境下,岩石更容易产生流变,即便是较硬的岩石也容易发生较大的变形。综上,为了拓宽测试范围,为了探索深地岩石力学,需要增大压力枕的行程。

15、(2)本发明内置变形测量装置,变形测量装置包括异形lvdt和螺纹杆,异形lvdt包括尾部基座和伸缩杆,尾部基座为三角形基座,伸缩杆安装于尾部基座上。螺纹杆有三个,分别贯穿异形lvdt的尾部基座,通过调整三个螺纹杆的高度调平尾部基座使其与基准面保持水平(三点确定一平面);调平后采用冷焊方式将三个螺纹杆一端焊接在下金属板或上,然后伸缩杆与上金属板相接,用于测量上金属板与下金属板之间距离的变化;伸缩杆顶端的滚珠,可以极大减小伸缩杆与上金属板之间的摩擦,保证伸缩杆不会被摩擦力带偏,始终沿着上下金属板之间的垂线方向运动。因此,本发明解决了传统压力枕由于薄钢板变形导致常规位移计无法正常使用的问题。

16、(3)本发明内置高精度的lvdt,变形控制精度可达1μm,作为模型试验机的加载装置,配合伺服控制系统,可根据油压或者变形速率对压力枕进行加载控制,实现应力、变形双控制模式,可由试验人员自由设计加载路径,满足对深部岩土工程复杂工况的模拟需求;作为现场实验的加载装置,变形测量稳定精准,不受环境影响。

17、(4)本发明相对于市面现存的压力枕,具有加载能力强,行程大,变形可控的优点;相对于千斤顶,具有加工难度低,空间需求小,经济成本低的优点。

本文地址:https://www.jishuxx.com/zhuanli/20241106/324618.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表