一种超大型导管架尺寸精度控制方法与流程

- 国知局

- 2024-11-06 14:54:28

本发明涉及海上风电导管架风机基础,具体涉及一种超大型导管架尺寸精度控制方法。

背景技术:

1、随着国家和地方补贴的取消,风机大型化成为了风力发电市场降本的主流趋势,通过风机大型化来减少风场内风机机位数量,降低风机的制作费用,减少了风电场后期的维护费用,从而实现了成本的降低。然而,风机大型化也会带来一些列的不利的影响,首先就是风机大型化,会导致风机基础的受力增大,为此需要增大风机基础的体量,这对导管架的尺寸精度控制更加困难,导管架的尺寸精度直接影响到导管架基础的质量和使用寿命。

技术实现思路

1、本发明的目的是克服现有技术的不足,提供一种超大型导管架尺寸精度控制方法,实现超大型导管架高效、高精度制作。

2、为了达到上述目的,本发明所采用的技术方案是:

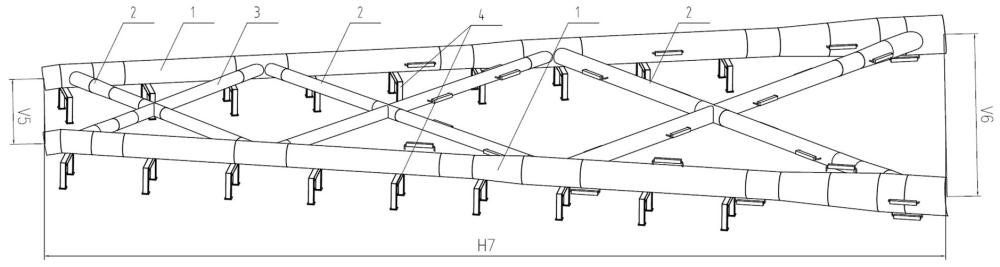

3、一种超大型导管架尺寸精度控制方法,导管架由基准片体、侧片体a、侧片体b和顶片体四个片体组成,所述基准片体和顶片体分别由2根主管和多片剪刀撑组成,所述的侧片体a和侧片体b分别由多个剪刀撑组成,所述的主管和剪刀撑分别由多个筒节组成,所述的筒节由钢板卷焊而成,通过在筒节上设置0°刻线,实现主管和剪刀撑的高效组对,从钢板下料一直到导管架本体制作完成的过程中,通过设置多个尺寸测量点进行检测,实现超大型导管架尺寸高精度控制。

4、所述的超大型导管架尺寸精度控制方法的具体步骤为:

5、步骤一:筒节钢板下料尺寸检测,检测下料钢板的长度、宽度以及对角线尺寸,尺寸检测合格后,根据筒节纵缝错开角度要求确定0°刻线的具体位置,在钢板上划出筒节组对用0°刻线标识;

6、步骤二:筒节卷圆后,测量筒节的椭圆度,然后复检0°刻线与筒节纵缝之间的角度,最后再通过激光测平仪检测筒节端部的平整度,控制端部平整度在2mm以内;

7、步骤三:主管筒节检测合格后,根据0°刻线标识进行筒节组对焊接,主管组对好后复检各相邻筒节纵缝布置位置,然后主管各环焊缝焊接,焊接完成后,利用全站仪检测主管的长度尺寸及其直线度;

8、步骤四:剪刀撑组对前的检测工作同步骤一至步骤二,剪刀撑组对完成后,利用全站仪检测剪刀撑的角度,上下开口之间的距离,对角线距离以及上下四个开口处四个点之间的平面度;

9、步骤五:在导管架制作场地上划导管架基准片体和支撑胎架的地样线;

10、步骤六:根据地样线摆放支撑胎架,在支撑胎架上组对导管架的基准片体,利用全站仪检测基准片体顶部和底部主管之间的根开值,尺寸检测合格后,开展基准片体的焊接工作;

11、步骤七:导管架其他片体的制作和尺寸精度检测控制方法同步骤一至步骤六;

12、步骤八:在基准片体上安装侧片体,侧片体焊接前,利用全站仪检测侧片体与基准片体之间的角度;

13、步骤九:顶片体组对,顶片体焊接前,利用全站仪检测导管架顶部和底部主管之间的根开值和对角线值,导管架中轴线相对顶部和底部平面的垂直度,导管架顶部与底部之间的距离,尺寸检测合格后开展顶片体与侧片体之间的焊接工作。

14、进一步地,步骤一中,钢板上的所述0°刻线与筒节纵缝所在的边平行且两者相距一定距离d,所述距离d按照筒节卷圆后纵缝错开角度要求计算得到。

15、进一步地,步骤二中,卷圆后,0°刻线与筒节纵缝之间的圆心角范围为45°~135°,确保相邻筒节对齐0°刻线时,相邻筒节的纵缝能够错开90°以上。

16、进一步地,步骤二中,通过拉钢线的方法测量筒节的椭圆度,即测量筒节端面上两个位置的对角线长度,通过对角线长度尺寸差判断筒节的椭圆度。

17、进一步地,步骤三中,使用全站仪贴片测量法测量主管的长度尺寸,具体为,主管焊接完成后检测其长度尺寸,分别在主管顶部中心和主管底部中心贴片,通过全站仪检测两个贴片之间的距离,即得到主管的长度尺寸,长度尺寸需满足设计要求。

18、进一步地,步骤三中,使用全站仪贴片测量法测量主管轴线矢度,具体为,找到主管的四个象限点,从主管顶部至底部,每隔2米的象限区域内在四个象限点分别贴片,通过全站仪测量读取贴片处的数据,数据分析,模拟得到主管四个象限点处母线的直线度,根据直线度推算出主管的轴线矢度,主管的轴线矢度需满足设计要求。

19、进一步地,步骤六中,基准片体的组对过程为:将2件主管和3件剪刀撑吊至地样线处的支撑工装上,根据地样线调整主管和剪刀撑的位置,点焊固定,由2件主管和3件剪刀撑组焊成基准片体,利用全站仪检测基准片体顶部根开、底部根开、以及基准片体高度尺寸,各尺寸满足图纸要求后,开展主管和剪刀撑之间的焊接工作。

20、进一步地,步骤八具体为,在基准片体上安装侧片a的位置划出侧片体a安装定位线,将侧片体a吊装至基准片体上定位线处,利用全站仪检测侧片体a与基准片体之间的角度,夹角满足设计图纸要求后,开展侧片体a和基准片体之间的焊接工作,侧片体b的安装步骤与侧片体a相同。

21、进一步地,步骤九中,顶片体的组对制作过程同基准片体,组对完成后,将顶片体吊装至侧片体a和侧片体b上方,利用全站仪检测各尺寸满足设计图纸要求后开展顶部片体与侧片体之间的焊接工作。

22、有益效果:本发明的超大型导管架尺寸精度控制方法,通过在筒节上设置0°刻线,实现主管和剪刀撑的高效组对,通过设置合理的检测点,采用合适的检测方法,实现超大型导管架尺寸高精度控制。

技术特征:1.一种超大型导管架尺寸精度控制方法,其特征在于,导管架由基准片体、侧片体a、侧片体b和顶片体四个片体组成,所述基准片体和顶片体分别由2根主管和多片剪刀撑组成,所述的侧片体a和侧片体b分别由多个剪刀撑组成,所述的主管和剪刀撑分别由多个筒节组成,所述的筒节由钢板卷焊而成,通过在筒节上设置0°刻线,实现主管和剪刀撑的高效组对,从钢板下料一直到导管架本体制作完成的过程中,通过设置多个尺寸测量点进行检测,实现超大型导管架尺寸高精度控制。

2.根据权利要求1所述的一种超大型导管架尺寸精度控制方法,其特征在于,具体步骤为:

3.根据权利要求2所述的一种超大型导管架尺寸精度控制方法,其特征在于,步骤一中,钢板上的所述0°刻线与筒节纵缝所在的边平行且两者相距一定距离d,所述距离d按照筒节卷圆后纵缝错开角度要求计算得到。

4.根据权利要求2所述的一种超大型导管架尺寸精度控制方法,其特征在于,步骤二中,卷圆后,确保相邻筒节对齐0°刻线时,相邻筒节的纵缝能够错开90°以上。

5.根据权利要求2所述的一种超大型导管架尺寸精度控制方法,其特征在于,步骤二中,通过拉钢线的方法测量筒节的椭圆度,即测量筒节端面上两个位置的对角线长度,通过对角线长度尺寸差判断筒节的椭圆度。

6.根据权利要求2所述的一种超大型导管架尺寸精度控制方法,其特征在于,步骤三中,使用全站仪贴片测量法测量主管的长度尺寸,具体为,主管焊接完成后检测其长度尺寸,分别在主管顶部中心和主管底部中心贴片,通过全站仪检测两个贴片之间的距离,即得到主管的长度尺寸,长度尺寸需满足设计要求。

7.根据权利要求2所述的一种超大型导管架尺寸精度控制方法,其特征在于,步骤三中,使用全站仪贴片测量法测量主管轴线矢度,具体为,找到主管的四个象限点,从主管顶部至底部,每隔2米的象限区域内在四个象限点分别贴片,通过全站仪测量读取贴片处的数据,数据分析,模拟得到主管四个象限点处母线的直线度,根据直线度推算出主管的轴线矢度,主管的轴线矢度需满足设计要求。

8.根据权利要求2所述的一种超大型导管架尺寸精度控制方法,其特征在于,步骤六中,基准片体的组对过程为:将2件主管和3件剪刀撑吊至地样线处的支撑工装上,根据地样线调整主管和剪刀撑的位置,点焊固定,由2件主管和3件剪刀撑组焊成基准片体,利用全站仪检测基准片体顶部根开、底部根开、以及基准片体高度尺寸,各尺寸满足图纸要求后,开展主管和剪刀撑之间的焊接工作。

9.根据权利要求2所述的一种超大型导管架尺寸精度控制方法,其特征在于,步骤八具体为,在基准片体上安装侧片a的位置划出侧片体a安装定位线,将侧片体a吊装至基准片体上定位线处,利用全站仪检测侧片体a与基准片体之间的角度,夹角满足设计图纸要求后,开展侧片体a和基准片体之间的焊接工作,侧片体b的安装步骤与侧片体a相同。

10.根据权利要求2所述的一种超大型导管架尺寸精度控制方法,其特征在于,步骤九中,顶片体的组对制作过程同基准片体,组对完成后,将顶片体吊装至侧片体a和侧片体b上方,利用全站仪检测各尺寸满足设计图纸要求后开展顶部片体与侧片体之间的焊接工作。

技术总结本发明涉及一种超大型导管架尺寸精度控制方法,介绍了从钢板下料,到主管和剪刀撑管段接长,片体组对,地样线布置、导管架片体组对等的导管架制作全流程的尺寸检测控制方法以及所用到的检测工具;本发明的优点在于:适应超大型导管架基础的发展趋势,通过在筒节上设置0度刻线,实现主管和剪刀撑的高效组对,通过设置合理的检测点,采用合适的检测方法,实现超大型导管架尺寸高精度控制。技术研发人员:李智,龚匡敏,张程远,范丽燕,杜志新,沈明明,王志平,安吉祥,杨丹丹受保护的技术使用者:中国长江三峡集团有限公司技术研发日:技术公布日:2024/11/4本文地址:https://www.jishuxx.com/zhuanli/20241106/324587.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表