一种风力发电机组轮毂变桨轴承螺柱打拉伸工作站的制作方法

- 国知局

- 2024-11-06 14:54:24

本发明涉及轮毂打拉伸,尤其涉及一种风力发电机组轮毂变桨轴承螺柱打拉伸工作站。

背景技术:

1、风力发电机是一种将风能转换为电能的装置,其核心部件包括叶片、轮毂、主轴、发电机等。其中,轮毂作为风轮的枢纽,连接着叶片和主轴,而变桨轴承则是叶片与轮毂之间的关键连接件。变桨轴承是电动变桨系统的重要组成部分,内外圈通过螺栓分别与叶片和轮毂连接。它不仅可以承受径向载荷,而且对于轴向载荷也有一定的承受能力。在风力发电机的安装过程中,轮毂和变桨轴承的精确安装至关重要。为了确保叶片能够稳定、安全地连接到轮毂上,并能够在风力作用下正常转动,需要对变桨轴承与轮毂间的连接螺柱进行打拉伸紧固进行打拉伸作业。通过拉伸作业,可以确保变桨轴承与轮毂之间的连接紧固可靠。

2、现有技术中,传统的轮毂变桨轴承打拉伸作业效率低,单台轮毂变桨轴承螺柱打拉伸紧固作业时间约为10小时;人工成本较高,打拉伸过程需要三名人员进行人工作业;智能化程度低,轮毂螺柱打拉伸完成前后没有自动测量装置,需要人员手动检测时间较长且存在误判风险,因此,提出一种风力发电机组轮毂变桨轴承螺柱打拉伸工作站。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的,传统的轮毂变桨轴承打拉伸作业效率低,单台轮毂变桨轴承螺柱打拉伸紧固作业时间约为10小时;人工成本较高,打拉伸过程需要三名人员进行人工作业;智能化程度低,轮毂螺柱打拉伸完成前后没有自动测量装置,需要人员手动检测时间较长且存在误判风险的缺点,而提出的一种风力发电机组轮毂变桨轴承螺柱打拉伸工作站。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种风力发电机组轮毂变桨轴承螺柱打拉伸工作站,包括:

4、中控系统:负责整个产线的调度和控制;

5、mes系统:负责与产线中控系统相连,进行管理与分析,支持生产调度、质量控制等;

6、机器视觉检测系统:负责对螺柱在三维空间的位置进行准确定位,并检测螺柱露出轴承面的长度;

7、拉伸与拧紧控制系统:负责自动拉伸螺柱,并使用电动扳手工装拧紧螺母;

8、所述中控系统定期或实时将生产数据上传至mes系统,所述mes系统可根据需要向中控系统发送生产调度、质量控制等指令,所述中控系统控制旋转定位支撑台转动,确定轮毂的旋转角度,确保多面作业的顺利进行,所述机器视觉检测系统检测结果由中控系统处理后,决定是否启动自动拉伸作业,并控制拉伸与拧紧控制系统进行拉伸与拧紧,所述拉伸与拧紧控制系统设置在工业机器人上,所述工业机器人包括工业相机,所述机器视觉检测系统设置在工业相机上。

9、上述技术方案进一步包括:

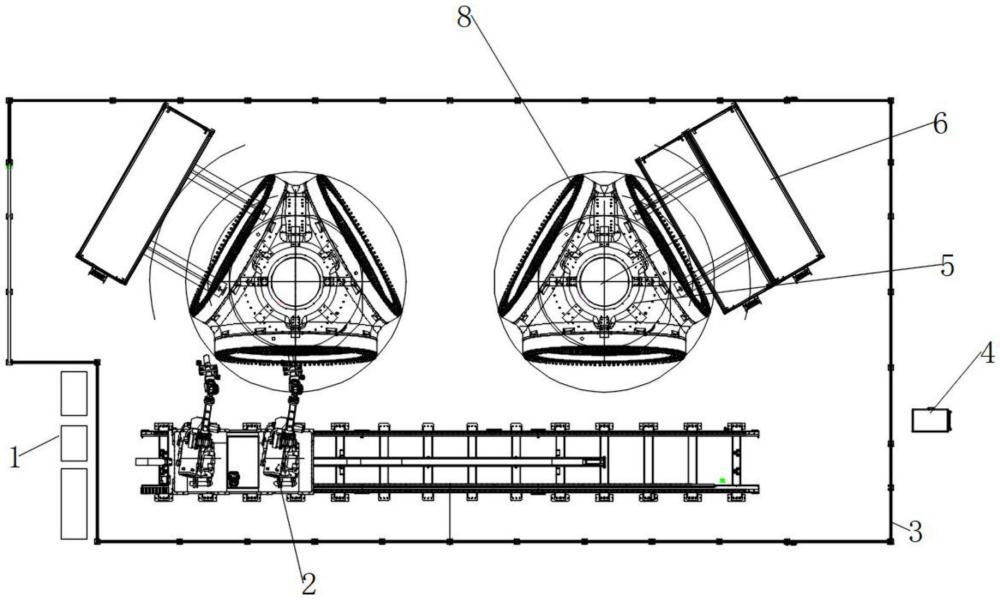

10、所述轮毂设置在旋转定位支撑台外部,所述旋转定位支撑台包括轮毂转动工作台、定位工装以及伺服电机,所述定位工装设置在轮毂转动工作台上用于对轮毂进行固定定位,所述轮毂四周设置有轴承,所述轴承有三组且均匀分布在轮毂外部,所述轴承外部设置有螺柱与螺母,用于连接轮毂,所述伺服电机用于控制轮毂转动工作台进行转动,保证每个轴承都能够配合工业机器人进行螺柱打拉伸作业,所述轮毂外部设置有升降作业平台,用于员工进行螺柱的预装、整改等作业,所述旋转定位支撑台、升降作业平台以及轮毂共同组成工位,所述工位设置有两组,两组所述工位呈对称设置。

11、所述工位设置在安全围栏内部,所述中控系统设置在安全围栏外部,所述安全围栏远离中控系统的一侧设置有控制柜,所述安全围栏内部设置有用于控制工业机器人移动的轨道。

12、所述工业机器人包括基座,所述基座与轨道滑动连接,所述基座远离轨道的一下设置有机械臂,所述机械臂远离基座的一侧设置有用于检测螺柱露出轴承面的长度工业相机,所述机械臂末端设置有用于拉伸的自动拉伸器以及用于拧紧的电动扳手工装,所述安全围栏、控制柜、中控系统以及安全围栏内部组成工作站。

13、所述工业相机检测人工预装螺柱露出轴承端面的长度,所述工业相机测量结果经由机器视觉检测系统传递给中控系统,所述中控系统通过储存在中控系统数据库中的数据来判定螺柱拉伸是否合格,若长度合格,所述中控系统控制拉伸与拧紧控制系统进行拉伸与拧紧,所述拉伸与拧紧控制系统根据中控系统传递来的运动程序来控制机械臂的运动,实现拖动自动拉伸器实现自动拉伸作业,若不合格,所述中控系统报警提示作业人员调整,所述测量结果记录到中控系统数据库中。

14、所述机械臂具有七个自由度,可以在三维空间内精确操作,j1范围三百七十度,j2范围一百三十六度,j3范围三百一十二度,j4范围七百二十度,j5范围二百五十度,j6范围七百二十度,第七轴范围一万五千三百八十七毫米。

15、所述mes系统与中控系统通过工业以太网络使用ip协议实现数据交互,所述中控系统记录并保存所有生产过程中螺柱的所有数据,所述中控系统数据库接受所有生产过程中螺柱的所有数据,所述中控系统数据库具有回溯功能,以便后期人员对产品质量进行追溯和工艺优化。

16、所述工作站作业流程为:

17、s1:人工在轮毂上预安装轴承、螺柱与螺母;

18、s2:轮毂吊装至旋转定位支撑台进行定位;

19、s3:人工启动设备开始作业;

20、s4:工业相机启动识别螺柱位置及判定螺柱露出轴承面的长度;

21、s5:判断轮毂定位是否准确;

22、s6:定位准确,开始进行螺柱拉伸紧固作业,定位不准确,重新对轮毂进行定位;

23、s7:第一面完成三遍拉伸;

24、s8:旋转定位支撑台旋转一百二十度进行第二、三面拉伸;

25、s9:所有面拉伸完毕,工业机器人复位;

26、s10:人工将轮毂吊离。

27、在s7与s8中,第一次拉伸力为额定拉伸力的50%,第二次为额定拉伸力的100%,第三次为额定拉伸力的100%,所述拉伸过程中工业相机会将螺柱拉伸后的拉伸力及螺母的旋转角度数据实时记录并储存到中控系统数据库中。

28、本发明具备以下有益效果:

29、1、本发明中,中控系统可以和mes系统进行数据交互,打通了mes系统和制造现场底层设备的数据连接,现场设备是一套独立的系统,可以自我完整运行,可自行统计关键数据,并接受一些人工输入或设置的参数。

30、2、本发明中,中控系统可以记录并保存所有生产过程中轮毂螺柱的所有数据,以便后期人员对产品质量进行追溯和工艺优化。

31、3、本发明中,由伺服电机带动整个旋转定位支撑台旋转,保证轮毂的每个面都能够配合工业机器人进行螺柱打拉伸作业,产品适用范围广可有效兼容不同产品变化带来的挑战,由于不同产品的外形尺寸大小不一致,可以通过调节定位工装的位置来将不同型号的轮毂准确定位。

32、4、本发明中,单台轮毂变桨轴承螺柱拉伸机器人自动拉伸作业时间约为5小时,人工作业时间为10小时,效率提升1倍,实现了轮毂螺柱打拉伸自动化作业,可以节约3名作业人员,年节约人工成本约90万元。90万元=6*(白班/夜班各3人)*8000(每人每月)*13,同时由机器人自动打拉伸作业代替了人工高劳动强度的作业,劳动强度大大减低,保障了员工的身心健康及作业环境安全。

本文地址:https://www.jishuxx.com/zhuanli/20241106/324579.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表