一种针对AMB陶瓷覆铜基板原材料清洗的分离上料装置的制作方法

- 国知局

- 2024-11-06 15:10:28

本发明涉及amb陶瓷覆铜基板原材料清洗的分离上料,具体为一种针对amb陶瓷覆铜基板原材料清洗的分离上料装置。

背景技术:

1、覆铜陶瓷基板(copper-clad ceramic substrate)是一种用于电子元件封装和表面贴装的高频线路基板。它由多层薄片组合而成,其中包括陶瓷基板和覆盖在其上和/或下的一层铜导体。覆铜陶瓷基板广泛应用于高频、高速、高功率的电子设备和模块中,如射频通信设备、微波电路、功率放大器、射频滤波器等。覆铜陶瓷基板具有优秀的电气性能、热性能和耐腐蚀性,尤其适用于高频、高速、高功率的电子设备和模块。它是现代电子技术中重要的封装和载板材料之一。

2、覆铜陶瓷基板经铜瓷片键合后形成覆铜陶瓷基板。键合的过程中对原材料的洁净度有较高的要求。故用水平清洗线对原材料进行清洗处理。常见的工艺是由人工一片片将原材料分离后放入清洗线内;但人工放置时前后左右放置的间距不能维持一致,间距稀疏会影响产能,间距紧密又可能前后叠片导致设备堵塞。为在保证设备安全的前提下实现高效能的生产,现多以自动化设备来实现固定间距的上料,这种自动化上料设备多是以吸盘及机械手来转移原材料。而对于amb使用的原材料(铜片及瓷片),由于其表面粗糙度很小,很难以吸盘或机械手进行一片片的分离,故经常发生叠片的现象;而叠片可能会进一步导致清洗设备堵塞,甚至键合过程不良等后果。

技术实现思路

1、本发明的目的在于提供一种针对amb陶瓷覆铜基板原材料清洗的分离上料装置,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

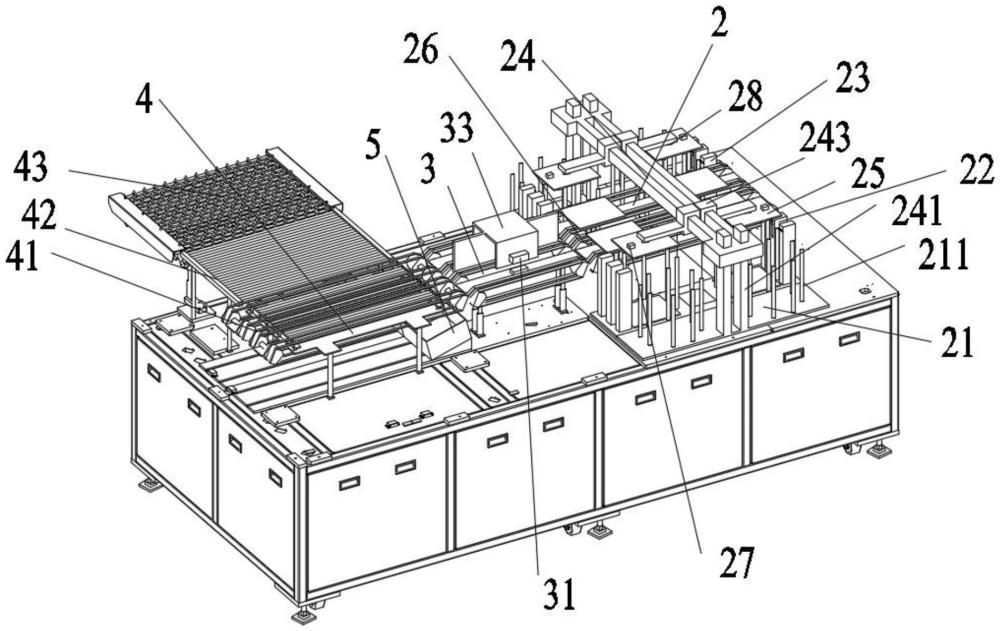

3、分离上料装置包括箱体、分片单元、测厚单元、输出单元和ng料盘,所述分片单元位于箱体一端,所述测厚单元一端紧邻分片单元一端,所述测厚单元另一端紧邻输出单元一端,所述ng料盘位于输出单元正下方,所述ng料盘一端紧邻测厚单元一端,所述输出单元正下方的底板上设置有滑槽,所述ng料盘和输出单元所在的底板滑动连接,所述输出单元穿出箱体。

4、箱体是整个分离上料装置的安装基础,分片单元、测厚单元、输出单元和ng料盘都设置在箱体的上半部分,分片单元负责对原材料进行三重分片、初步检测和上料,测厚单元负责对分片单元分片后的原材料进行二次测厚检测,筛选出叠片,将叠片输送进ng料盘中,ng料盘和输出单元的底座滑动连接,便于取出输出单元穿出箱体,输出单元负责将经测厚单元筛选后的单片原材料输送出箱体进行清洗,实现了设备上料,减少了人工成本,实现了三重分离和双重叠片检验,避免了叠片及错混料。

5、进一步的,箱体包括支架、隔板和仓门,所述仓门和支架铰链连接,所述隔板和支架固定连接,所述支架、隔板和仓门相互组成了储料仓、上料仓、检测仓和出料仓,所述储料仓为箱体的下半部分,所述上料仓位于箱体上半部分一端,所述检测仓和上料仓间设有隔板,所述上料仓和检测仓互通,所述所述出料仓位于箱体远离上料仓的一端,所述出料仓和检测仓间设有隔板,所述出料仓和检测仓互通。

6、储料仓用于存储原材料,上料仓用于放置分片单元,检测仓用于放置测厚单元,出料仓用于放置输出单元

7、隔板和仓门均为透明塑料或玻璃材质,所述仓门上均设有把手或拉槽。

8、隔板和仓门均为透明塑料或玻璃材质,便于观察分离上料设备的内部运行状态,在内部运行出现故障时及时停止设备,及时减少损失,仓门上均设有把手或拉槽,便于打开箱体,对设备内部进行操作。

9、进一步的,分片单元包括放料台、分层器、吹气组件、滑动模块、机械吸盘、传送带、震动马达和拉力传感器,所述放料台和上料仓的底板固定连接,所述放料台放置在上料仓的底板的两端,所述放料台上设置有限位柱,所述限位柱围成两个正好放下平放的原材料的仓位,其中一个所述仓位中放置有原材料,所述分层器和放料台固定连接,所述分层器位于放料台的两端,所述吹气组件位于分层器两侧,所述吹气组件的吹气口和分层器分离铜片时的铜片分离面高度一致,所述吹气组件的吹气口朝向分离铜片时的铜片,所述滑动模块和上料仓两端的放料台固定连接,所述拉力传感器的一端和滑动模块固定连接,所述拉力传感器的另一端和机械吸盘没有吸盘的一面连接,所述震动马达和机械吸盘没有吸盘的一面固定连接,所述传送带位于上料仓两端的放料台之间,所述传送带通向检测仓。

10、滑动模块通过带动拉力传感器,带动机械吸盘移向限位柱所围成的放有原材料的仓位中,机械吸盘将原材料吸住,通过滑动模块移动到分层器处对原材料进行分片,吹气组件吹气进行辅助分离,分层器分离完成后,震动马达震动,带动机械吸盘震动,对原材料进行最后一次分片,震动马达停止后,通过拉力传感器检测原材料和机械吸盘的总重量,检测是否叠片,若拉力传感器显示超过预设值范围,则滑动模块带动机械吸盘将原材料送入限位柱所围成的另一个仓位中,若拉力传感器数值显示在预设值范围内,则将原材料放置在传送带上,传送至测厚单元。

11、进一步的,分层器包括柱体、弹簧和分层块,所述柱体和放料台固定连接,所述柱体面向滑动模块的一面上端设置有凹槽,所述分层块一端穿入凹槽,所述分层块穿入凹槽的一端和凹槽两侧转动轴链接,所述分层块另一端和弹簧固定连接,所述弹簧一端和凹槽后端面连接。

12、分层块一端和柱体上的凹槽转动轴连接,另一端通过弹簧和柱体上的凹槽连接,使得分层器实现了分层原材料的功能。

13、进一步的,滑动模块包括滑轨、第一滑块和第二滑块,所述滑轨竖立在放料台的一端上,所述第一滑块的两端分别和滑轨滑动连接,所述第二滑块一端和第一滑块滑动连接,所述第二滑块的另一端和拉力传感器固定连接。

14、第一滑块两端和滑轨之间的滑动连接、第二滑块一端和第一滑块之间的滑动连接,确保了机械吸盘将原材料从限位柱所围成的仓位中取出,且送至到传送带上。

15、进一步的,测厚单元包括激光测厚传感器和升降输送带,所述升降输送带的一端和传送带的一端紧邻,所述升降输送带的另一端位于检测仓和出料仓间的隔板处,所述激光测厚传感器的一部分位于升降输送带内部,所述升降输送带旁设置有竖板,所述激光测厚传感器的另一部分设置在竖板上,所述激光测厚传感器的两部分位置上下对应。

16、激光测厚传感器对升降输送带上的原材料进行激光测厚,当测厚结果显示在规定范围内时,升降输送带会将原材料直接向输出单元输送,当测厚结果不在规定范围内时,升降输送带会下降,然后将原材料向输出单元输送,输送完成后再上升回归原位。

17、进一步的,所述输出单元包括直角顶升输送带、传送滚筒和输出传送段,所述直角顶升输送带一端和升降输送带一端紧邻,所述传送滚筒一端和直角顶升输送带一侧紧邻,所述传送滚筒另一端和输出传送段一端紧邻,所述输出传送段穿出出料仓,所述输出传送段和出料仓的底板连接杆连接。

18、测厚单元中未通过检测的原材料输送至ng料盘中,ng料盘和底板上的滑槽滑动连接便于将ng料盘从箱体内取出,测厚单元中通过检测的原材料输送至直角顶升输送带上,直角顶升输送带将原材料运输到传送滚筒上,再由传送滚筒运输到输出传送段上,送出箱体.

19、进一步的,直角顶升输送带包括升降输送滚筒和运输带,所述运输带一端和升降输送带紧邻,所述升降输送滚筒设置在运输带的内部底板上,所述升降输送滚筒的输送方向和运输带的输送方向垂直,所述升降输送滚筒升起后和传送滚筒一端紧邻,所述升降输送滚筒升起后和传送滚筒在同一平面。

20、当原材料在升降输送滚筒上输送到指定位置时,运输带停止输送,升降输送滚筒上升,将原材料输送向传送滚筒,随后再下降,实现直角输送。

21、与现有技术相比,本发明所达到的有益效果是:本发明在工作时,滑动模块带动机械吸盘从限位柱所围成的仓位中吸持出,再经由分层器对原材料进行分层,同时吹气组件吹气进行辅助分离,随后震动马达带动机械吸盘持续抖动,对原材料进行最后分离,震动结束后,拉力传感器检测原材料和机械吸盘的总重量,检测是否叠片,若拉力传感器显示超过预设值范围,则滑动模块带动机械吸盘将原材料送入限位柱所围成的另一个仓位中,若拉力传感器数值显示在预设值范围内,则将原材料放置在传送带上,传送至测厚单元,传送至固定位置后激光测厚传感器对升降输送带上的原材料进行激光测厚,当测厚结果不在规定范围内时,升降输送带会下降,将原材料输送至ng料盘中,输送完成后再上升回归原位,当测厚结果显示在规定范围内时,升降输送带会将原材料直接向直角顶升输送带输送,运输带先将原材料送至指定位置,随后运输带停止输送,升降输送滚筒上升,将原材料输送向传送滚筒,随后再下降,实现直角输送,传送滚筒同时将原材料输送至输出传送段上,送出箱体,本分离上料装置实现了设备上料,减少了人工成本,实现了三重分离和双重叠片检验,避免了叠片及错混料,实现了分离+检验的双重保证,避免了原材料的叠片,避免了叠片堵塞清洗设备导致的设备损伤及生产停滞,避免了叠片导致的键合过程不良等后果。。

本文地址:https://www.jishuxx.com/zhuanli/20241106/325638.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表