一种用于离心制粉设备的粉料分级收集装置的制作方法

- 国知局

- 2024-11-12 14:00:10

本技术属于离心制粉设备,特别涉及一种用于离心制粉设备的粉料分级收集装置。

背景技术:

1、离心制粉具有粉末球形度高、氧含量低以及冷却速率大等优点,经过多年的不断创新和完善,离心制粉技术已发展为生产高性能金属粉末及合金粉末的主要方法之一。现有技术中,在采用离心制粉设备制粉后,需要将制得的金属粉末收集,然后进行筛分处理。

2、申请号为cn202210060619.6(公开号cn114433853a)的发明公开了“一种气雾化制粉设备用粉料收集装置及其使用方法”,该发明是先通过冷却板对气雾化室内落下的金属粉末进行冷却处理,防止金属粉末团聚,然后通过分层组件配合不同高度的水平流向的干燥气流将不同粒径范围的金属粉末吹进对应的出料管,对金属粉末进行预筛分和预干燥处理的粉料收集装置及其使用方法,该发明的特征包括气雾化室和与气雾化室相连通的分层室,设置在分层室内的冷却组件和分层组件以及与分层室相连通的收集组件,所述冷却组件设置在分层组件上方,对气雾化室内落下的金属粉末进行冷却处理并将其导流到分层组件上,所述分层组件对金属粉末进行分层,所述收集组件设置在分层室下方,对分层后的金属粉末进行预筛分和预干燥后再将其收集起来。然而通过阅读该发明的说明书方知,该发明所述的分层组件由弹簧伸缩杆、导料板、支撑架、筛网和振动电机组成,导料板置于分层室内层腔室内,导料板一侧通过铰接轴和分层室另一侧内壁相铰接,另一侧向分层室一侧内壁方向斜向下延伸,所述的收集组件由进气管、缓冲箱、筛分管、出料管和弧形导风板组成,筛分管和分层室相连通,因此,该发明所述的分层组件和所述的收集组件结构复杂,特别是,在振动电机的振动下通过导料板支撑架上的筛网网孔的孔径从导料板一侧向另一侧逐渐增大的多个筛网对金属粉末分层和依靠水平气流的吹动下的偏移量不同,进而使通过筛分管的不同粒径范围内的金属粉末落入不同的出料管内的方案,然后进入粉末转运桶内实现粉末的分级可靠性较差,影响分级效果,使所得粉末粒度不均匀,而且,该发明是一种气雾化制粉设备用的粉料收集装置,相当于气雾化成粉后的二次分选。

3、申请号为cn202010475391.8的发明公开了“一种3d打印金属粉末振动筛,”自下而上依次包括振动机座、筛分组件和加料器,所述筛分组件包括筛分筒以及设于筛分筒内的多层筛网,所述筛分筒的顶部与加料器相连通,所述筛分筒的底部置于振动机座上,并设有多个沿径向分布的隔板和出料管,所述隔板呈环状,多个隔板间隔分布,相邻的隔板之间围成收集区域,每个收集区域对应一个出料管。与现有技术相比,该发明实现了粒径筛分和流动性筛分的双重功能。但是,该发明是只是一个单纯的3d打印金属粉末振动筛,也是一种单纯的二次分选装置,不能安装在离心制粉设备内进行粉料的分级收集。

4、申请号为cn200410021160.0的发明公开了一种低氧含量微球焊料粉末的制备方法及其专用设备,该发明属于离心制粉设备,但是,该发明所述专用设备仅仅是一个原理性的,该发明所述进行产品分级回收是通过控制粉末的飞行轨迹实现粉末的分级控的,而控制粉末的飞行轨迹的方法是通过采取不同的雾化器直径、合金熔化温度、雾化器转数、熔体的流速实现的,从其附图可见,实际上每次只能将所得的一定的区间内的一种粒度的球形粉末进入雾化容器底部连有的集粉室中,所以,该发明虽然可以实现粉末的分级,每次只能分得到一种一个区段粒度的粉末,且粒度不均匀。

技术实现思路

1、本实用新型所要解决的问题克服现有技术的不足之处,提供不需要进行二次筛分,一次可获得多个区段粒度的粉末,且每个区段内粉末的均匀性高的一种用于离心制粉设备的粉料分级收集装置。

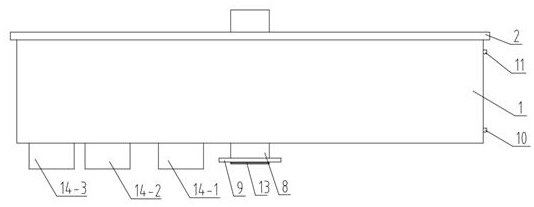

2、本实用新型采用的技术方案包括外筒体和内筒体,在所述外筒体筒底和内筒体的筒底的上底板和下底板的中心加工有中心孔,并在该中心孔中焊接有主轴套筒安装管,在内筒体中间隔安装有环形的第一隔板和有环形的第二隔板,在所述主轴套筒安装管与第一隔板之间形成第一粉体收集空间并在其底部设有第一出料口,在第一隔板与第二隔板之间形成第二粉体收集空间并在其底部设有第二出料口,在第二隔板与内筒体之间形成第三粉体收集空间并在其底部设有第三出料口,在所述第一粉体收集空间中设有第一螺旋板,在所述第二粉体收集空间中设有第二螺旋板, 在所述第三粉体收集空间中设有第三螺旋板,所述第一螺旋板、第二螺旋板和第三螺旋板的起点分别设有第一挡板、第二挡板和第三挡板。

3、在所述外筒体和所述内筒体的顶端设有筒体法兰,并通过筒体法兰将外筒体和内筒体焊接为一体。

4、在所述外筒体和内筒体之间设有冷却水通道,在所述外筒体的下端设有总进水口,在所述外筒体的上端设有出水口,所述第一隔板和第二隔板均为底部开口的中空隔板,并通过底部开口与冷却水通道相通,在所述第一粉体收集空间中第一螺旋板的底部、所述第二粉体收集空间中第二螺旋板的底部和所述第三粉体收集空间中第三螺旋板的底部上底板之间分别形成第一水腔、第二水腔和第三水腔,在所述第一水腔、第二水腔和第三水腔的上底板上分别设有与冷却水通道相通的第一进水口、第二进水口和第三进水口。

5、在所述主轴套筒安装管的下端设有闸板阀连接法兰和密封圈安装槽。

6、在所述主轴套筒安装管的上部安装有分选风刀。

7、所述分选风刀包括风刀体外壁和风刀体内壁,风刀体内壁围合成风刀中心腔,在风刀体外壁和风刀体内壁之间形成一个上下相通的环形风道,在风刀体内壁上设有进风口,在风刀体外壁的上端设有向斜上方倾斜的外壁折边,在风刀体内壁的上端设有向斜上方倾斜的内壁折边,外壁折边与内壁折边之间形出风口,在风刀体外壁和风刀体内壁的下端法兰上设有使用时与主轴套筒安装管连接的连接孔。

8、与现有技术相比,本实用新型的有益效果是:

9、(1)本实用新型结构简单,使用时本实用新型安装在离心制粉设备中,

10、由于雾化形成的大小不同的金属液滴在空中冷却收缩凝结成粒度不等的球状金属颗粒粉末,在气体氛围下由于气体阻力的作用,不同颗粒度的金属粉末飞行轨迹的距离不同,颗粒相对大的粉末飞行距离较远而进入远端的第三粉体收集空间中,较小颗粒度的金属粉末飞行距离较近,落入近端的第一粉末收集空间中,中等颗粒的金属粉末落入第二粉末收集空间中,由此自然地实现了在制粉过程中直接将制粉颗粒分级的目的,而无需再进行筛分,一次可获得多个区段粒度的粉末,每个区段内粉末的均匀性高。

11、(2)为了加快二次雾化后的金属液滴冷凝成固体金属颗粒,防止颗粒间粘连,本实用新型在粉料多级收集装置的上端还设有分选风刀,通过分选风刀与多级粉体收集空间的结合,将必要的热能置换出来加速颗粒的凝结,防止颗粒粘连的同时实现了更佳的分级收集效果,分级可靠性高,所得粉末粒度均匀,减少了制成粉后续再分选的工作量,节省人力和物力。

12、(3)本实用新型在外筒体和内筒体之间设有冷却水通道,在外筒体的下端设有总进水口,所述外筒体的上端设有出水口,所述第一隔板和第二隔板均为底部开口的中空隔板,并通过底部开口与冷却水通道相通,使用时能够对气雾化室内落下的金属粉末进行冷却处理,防止金属粉末团聚或结板,减少后续处理时间,提高了制粉效率。

本文地址:https://www.jishuxx.com/zhuanli/20241112/326896.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表