一种连续化硝化反应装置及使用该装置使芳族有机化合物硝化的方法与流程

- 国知局

- 2024-11-18 18:16:06

本发明属于精细化工,具体涉及一种连续化硝化反应装置及使用该装置使芳族有机化合物硝化的方法。

背景技术:

1、精细化工是国民经济的重要支柱,原料或产品多为有毒有害或腐蚀性介质,反应多涉及硝化、磺化、重氮化等危险过程,硝化是有机化合物分子中引入硝基(-no2)的反应,用于生产硝基化合物、硝胺、硝酸酯和亚硝基化合物等,涉及硝化反应的工艺过程为硝化工艺。

2、硝化工艺的危险特点包括:反应速度快,放热量大;反应物料具有燃爆危险性;硝化剂具有强腐蚀性、强氧化性,与油脂、有机化合物接触能引起燃烧或爆炸;硝化产物、副产物具有爆炸危险性。目前,国内硝化主流生产方法是以硝酸、硫酸混合为硝化剂的间歇液相硝化法,所采用的设备是釜式反应器。该工艺过程依靠人工加料,一次性间歇操作生产,但釜内局部热量容易积累,传质传热能力差,安全隐患大,易发生安全事故。

3、此外,为了防止硝化反应局部过热,常采用反应液循环使物料分布混合均匀的方式,或采用增加冷却介质用量、提高冷却介质品级的方式,但造成了工艺系统的能耗大幅增加。

技术实现思路

1、针对现有技术存在的不足,本发明提供了一种连续化硝化反应装置及使用该装置使芳族有机化合物硝化的方法,该装置通过平板膜式反应器内构件的精心设计,合理分布各区域物料浓度,避免了局部过热的产生,降低了副反应发生的可能性,产品质量稳定性得以提高,同时可大幅降低反应液循环量产生的功耗和冷却能耗。

2、具体来说,本发明提供了如下技术方案:

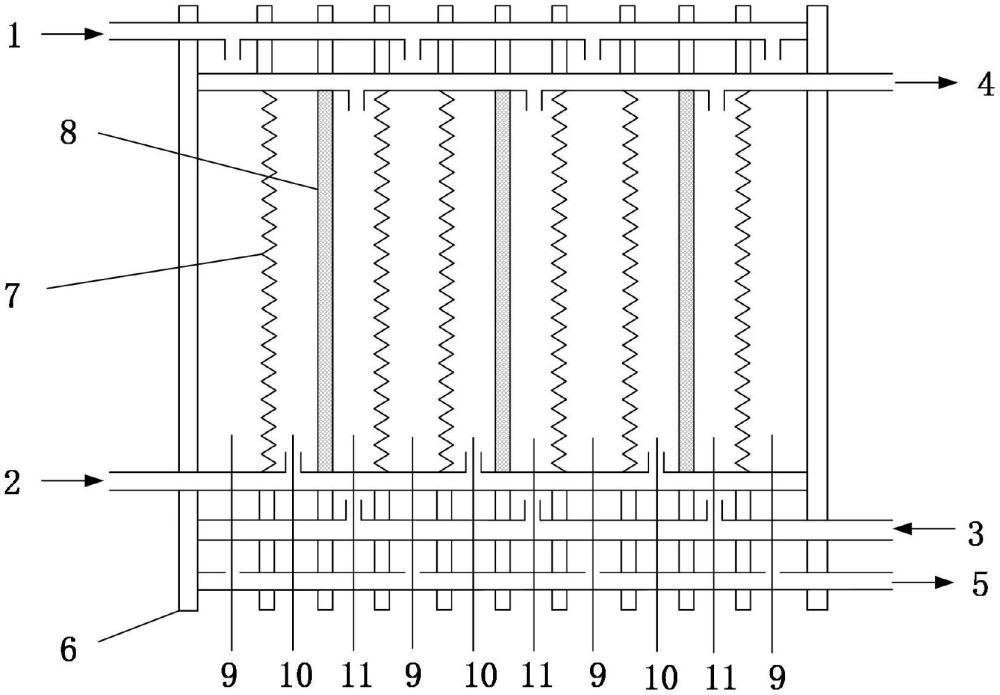

3、一种连续化硝化反应装置,包括平板膜式反应器,所述平板膜式反应器包括:壳体和相互平行的设置在壳体内的多个平板微滤膜;

4、每个平板微滤膜的左右两侧各设有一个与其平行的波纹板;每个平板微滤膜与其右侧的波纹板之间形成反应液流道,与其左侧的波纹板之间形成混酸流道;同时在相邻的波纹板之间、以及波纹板与壳体之间形成冷却介质流道;

5、每个所述反应液流道的一端设有硝化原料进口,另一端设有硝化产物出口;

6、每个所述混酸流道在与所述硝化原料进口同侧的一端设有混酸进口;

7、每个所述冷却介质流道在与所述硝化产物出口同侧的一端设有冷却介质进口,在与所述硝化原料进口同侧的一端设有冷却介质出口。

8、本发明提供的连续化硝化反应装置,通过平板膜式反应器内构件的设计,可减小反应液传输压降、降低制造成本,可实现合理分布各区域物料浓度,减少了局部过热产生的可能性,可大幅降低反应液循环量产生的功耗和冷却能耗,做到了更进一步的节能环保,同时,降低了副反应发生的可能性,产品质量稳定性得以提高。

9、本发明采用波纹板作为反应液流道、混酸流道与冷却介质流道的隔离板,其相比普通直板,可使得两侧物质与板的接触面积显著增大,一方面增加了传热面积、提升了热量传递效率,另一方面波纹板的折流效果,对流体起到返混作用,更有利于物料浓度分布的相对稳定和均匀。

10、作为优选,所述平板膜式反应器还包括:硝化原料输入管、混酸输入管、硝化产物输出管、冷却介质输入管和冷却介质输出管;

11、所述硝化原料输入管与每个所述反应液流道的硝化原料进口相连;

12、所述硝化产物输出管与每个所述反应液流道的硝化产物出口相连;

13、所述混酸输入管与每个所述混酸流道的混酸进口相连;

14、所述冷却介质输入管与每个所述冷却介质流道的冷却介质进口相连;

15、所述冷却介质输出管与每个所述冷却介质流道的冷却介质出口相连。

16、作为优选,所述连续化硝化反应装置包括两个以上串联的平板膜式反应器。平板膜式反应器通过串联的形式,可延长反应物停留时间。参见图2,待硝化原料和混酸进入平板膜式反应器i,平板膜式反应器i得到的硝化产物进入平板膜式反应器ii继续反应,直至达到目标反应程度,经产品精制,最终得到硝化产品。具体的,反应器i得到的产物通过反应器ii的原料进口进入反应器ii中,反应器ii中是否加入混酸视反应体系而定,若反应体系初期放热量显著,可减少反应器i混酸进料速率,并在反应器ii中继续加入混酸;若反应体系初期放热量相对较小,可适度增加反应器i混酸进料速率,反应器ii中不再加入混酸,仅延长反应时间进行熟化作用。

17、作为优选,所述连续化硝化反应装置包括两个以上并联的平板膜式反应器。平板膜式反应器通过并联的形式,提高装置产能。参见图3,待硝化原料和混酸均分流进入反应器ⅰ、反应器ⅱ等多个并联的反应器,得到的硝化产物汇流后经产品精制,最终得到硝化产品。

18、本发明基于平板膜式反应器的连续化硝化反应装置,可以依据不同硝化反应需求,通过并联平板膜式反应器的方式调节产能,通过串联平板膜式反应器的方式调节反应停留时间,且该平板膜式反应器利于模块化预制,适用于多种场合。

19、作为优选,所述混酸流道的宽度为5-10mm。本发明所述混酸为硫酸与硝酸的混合物,混酸通过混酸进口流入混酸流道内,而后穿透平板微滤膜层进入反应液流道中。

20、作为优选,所述反应液流道的宽度为5-20mm。反应所需要的硝化原料通过硝化原料进口流入反应液流道中。

21、作为优选,所述冷却介质流道的宽度为5-20mm。所述冷却介质可以为水或质量分数为5%-50%的乙二醇水溶液。

22、作为优选,所述平板微滤膜的孔径为55-65微米,例如可以采用陶瓷膜。研究发现,平板微滤膜在上述孔径尺寸范围内,物流穿过平板微滤膜的流通速率适当,合理分布各区域物料浓度,既避免了局部过热的产生,又兼顾了较佳的物料混合分散效果,且减少了工业物料微小杂质对孔隙的堵塞问题。

23、本发明还提供一种采用上述连续化硝化反应装置使芳族有机化合物硝化的方法,包括以下步骤:

24、将硝化原料通过硝化原料进口连续流入反应液流道中,同时将混酸通过混酸进口连续流入混酸流道中;所述混酸流道中的混酸通过平板微滤层上的微孔连续流入反应液流道中并与硝化原料进行硝化反应,得到硝化产物;所述消化产物通过硝化产物出口连续流出反应液流道;

25、在硝化反应过程中,冷却介质通过冷却介质进口连续流入冷却介质流道中,并通过冷却介质出口连续流出冷却介质流道。(冷却介质通过波纹板传热带走硝化原料和混酸硝化反应产生的反应热,同时通过波纹板传热使混酸流道的混酸保持合适的温度,间接对硝化反应的温度进行控制)

26、作为优选,所述混酸中硫酸和硝酸的质量比为2-5:1;

27、所述混酸与硝化原料的摩尔比为1.0-1.4:1.0,其中,混酸的摩尔数是指h2so4和hno3的摩尔数总和。

28、作为优选,所述硝化反应的温度为30-150℃。

29、作为优选,所述反应液流道内的压力为0.5mpag-1.5mpag,且所述混酸流道内的压力比反应液流道内的压力高0.05mpa-0.5mpa。研究发现,在上述压力范围下,可兼顾低的设备成本、运行成本和高的硝化速率。

30、本发明所取得的有益效果:

31、(1)本发明提供的一种连续化硝化反应装置,与传统的间歇工艺相比,减少了占地面积,避免了间歇硝化反应频繁重复引发过程,提升了整个工艺的安全性,使得产品品质优异且与间歇操作相比更加稳定;

32、(2)本发明提供的一种连续化硝化反应装置,通过对平板膜式反应器内构件的设计,可减小反应液传输压降、降低制造成本;

33、(3)本发明提供的一种连续化硝化反应装置,可实现合理分布各区域物料浓度,减少了局部过热产生的可能性,可大幅降低反应液循环量产生的功耗和冷却能耗,做到了更进一步的节能环保,同时,降低了副反应发生的可能性,产品质量稳定性得以提高;

34、(4)本发明提供的一种连续化硝化反应装置,可以依据不同硝化反应需求,通过反应器并联的方式调节产能,通过反应器串联的方式调节反应停留时间,该反应器利于模块化预制、适用于多种场合。

本文地址:https://www.jishuxx.com/zhuanli/20241118/327909.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。