一种半导体石墨材料表面涂层用复合粉及其制备方法与流程

- 国知局

- 2024-11-18 18:24:16

本发明涉及半导体石墨材料防护领域,更具体地说,它涉及一种半导体石墨材料表面涂层用复合粉及其制备方法。

背景技术:

1、石墨材料广泛应用在半导体行业,例如外延生长半导体晶体材料领域、集成电路制造设备等领域,而制造半导体晶体材料及集成电路核心制造设备的运行工况大都是高温、等离子体侵蚀性环境,处在这种环境下的石墨容易发生腐蚀失效,并且会影响制备的半导体材料的纯度或集成电路的质量,因此,需要在石墨材料表面制备一层防护涂层。

2、nbc具有优异的高温化学稳定性及耐腐蚀性能,能够对石墨材料在高温、侵蚀性环境下起到防护作用,目前广泛应用的是采用pvd、cvd气相沉积的方法在石墨材料表面制备一层nbc涂层,但制备效率不高,而等离子喷涂的方法涂层制备效率高,但由于nbc材料高温下易分解,导致涂层结合性能很差,因此,无法使用等离子喷涂方法和纯nbc粉制备有效防护涂层,并且nbc与石墨热膨胀系数相差一倍,热应力大涂层易脱落,因此,需要开发一种可以通过等离子喷涂方法高效率的在石墨材料表面制备热膨胀系数差异小的防护复合涂层,但目前并没有合适的用于在石墨材料表面等离子喷涂制备防护复合涂层的复合粉。

3、因此,如何制备一种适用于等离子喷涂制备半导体领域用石墨材料表面防腐蚀复合涂层的复合粉成为迫切需要解决的技术难题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种适用于等离子喷涂制备半导体领域用石墨材料表面防腐蚀复合涂层的复合粉及其制备方法。

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种半导体石墨材料表面涂层用复合粉的制备方法,包括以下步骤:

3、(1)将碳化铌原料粉体加入行星式球磨机,采用碳化铌材质磨料进行球磨;

4、(2)加入石墨粉体,加入量为复合粉总质量的10wt.%-50wt.%,并加入有机胶黏剂,继续球磨;

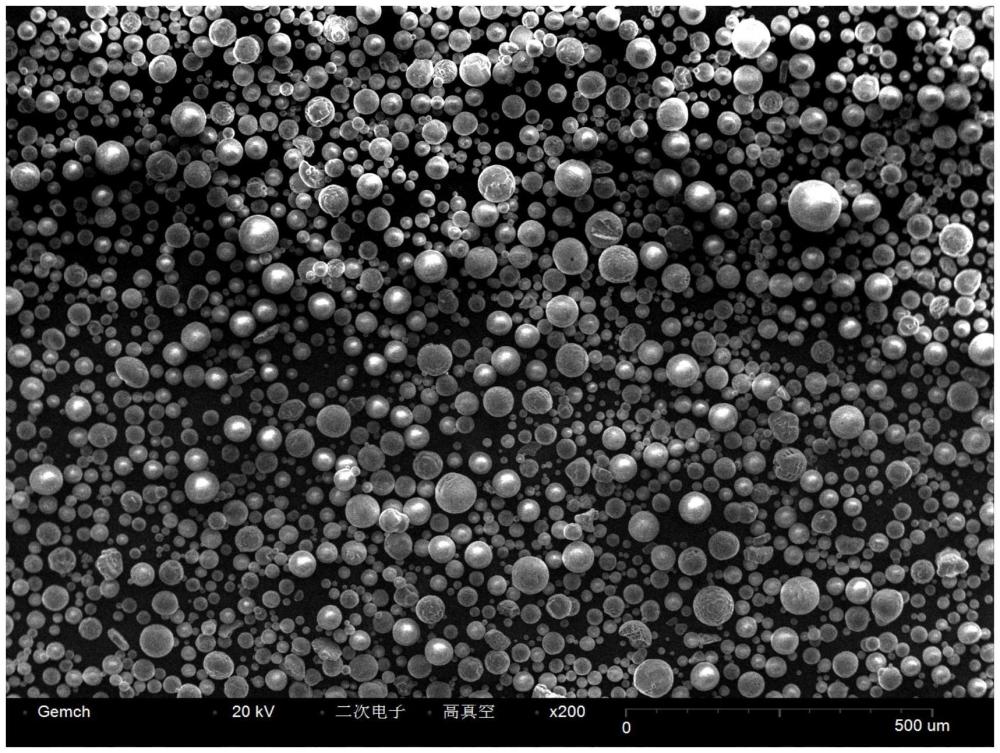

5、(3)采用离心式喷雾造粒设备将料浆制成的造粒粉料;

6、(4)采用振动筛将造粒粉料进行筛分,制得粒径为30-60μm的造粒粉料;

7、(5)采用加热炉将筛分获得的造粒粉料进行加热烧结;

8、(6)烧结后的粉料经振动筛分,制得粒径为20-50μm碳化铌包覆石墨复合粉料;

9、(7)将碳化铌包覆石墨复合粉料加入铌粉,并加入有机胶黏剂,采用磁力搅拌制得固含量为40wt.%-70wt.%的料浆;

10、(8)采用离心式喷雾造粒设备将料浆制成造粒粉料;

11、(9)采用振动筛将造粒粉料进行筛分,制得粒径为40-80μm的造粒粉料;

12、(10)采用加热炉将筛分获得造粒粉料进行加热烧结;

13、(11)烧结后的粉料经振动筛分,最终制得粒径为30-70μm的等离子喷涂制备半导体领域用石墨材料表面防护涂层的复合粉。

14、本发明进一步设置为:在步骤(1)中,所述碳化铌原料粉体的粒径为30-50μm。

15、本发明进一步设置为:在步骤(1)中,球磨时在氩气气氛下球磨20-40小时,球磨后碳化铌粒径为30-90nm。

16、本发明进一步设置为:在步骤(2)中,所述石墨粉体的粒径为30-80μm。

17、本发明进一步设置为:在步骤(2)中,球磨2-5小时,制得固含量为40wt.%-70wt.%的料浆。

18、本发明进一步设置为:在步骤(3)中,喷雾造粒工艺参数:进口温度200-400℃,出口温度150-200℃,送料泵转速600-1000r/min,雾化器转速5000-7000r/min。

19、本发明进一步设置为:在步骤(5)中,烧结温度为200-250℃。

20、本发明进一步设置为:在步骤(7)中,碳化铌包覆石墨复合粉料的粒径为20-50μm,铌粉的粒径为20-70nm,加入量为复合粉总质量的5wt.%~20wt.%。

21、本发明进一步设置为:在步骤(8)中,喷雾造粒工艺参数包括进口温度200-300℃,出口温度150-200℃,送料泵转速600-1000r/min,雾化器转速5000-7000r/min。

22、本发明同时提供一种半导体石墨材料表面涂层用复合粉,通过上述制备工艺获得。

23、综上所述,本发明具有以下有益效果:本发明以微米级碳化铌、微米级石墨粉体为原料,通过球磨制浆、喷雾造粒制成一定粒度的前躯体粉体,然后通过烧结、筛分的方法制得碳化铌包覆石墨复合粉料;然后,再将碳化铌包覆石墨复合粉料与纳米级铌粉,通过磁力搅拌制浆、喷雾造粒制成一定粒度的前躯体粉体,然后通过烧结、筛分的方法制得由内而外分别为石墨/碳化铌/铌的复合粉料,相比于机械混合的粉体材料,该方法制备的复合粉体材料各组分分布均匀,具有适宜的松装密度、良好的流动性,并且可以避免高温下石墨和碳化铌的氧化分解,可用于等离子喷涂制备半导体领域用石墨材料表面防腐蚀复合涂层,并且制得的涂层具有成分性能均匀,结合性能优异,与石墨基材热膨胀系数差异小等优点,具有良好的应用前景。

技术特征:1.一种半导体石墨材料表面涂层用复合粉的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种半导体石墨材料表面涂层用复合粉的制备方法,其特征在于:在步骤(1)中,所述碳化铌原料粉体的粒径为30-50μm。

3.根据权利要求1或2所述的一种半导体石墨材料表面涂层用复合粉的制备方法,其特征在于:在步骤(1)中,球磨时在氩气气氛下球磨20-40小时,球磨后碳化铌粒径为30-90nm。

4.根据权利要求1所述的一种半导体石墨材料表面涂层用复合粉的制备方法,其特征在于:在步骤(2)中,所述石墨粉体的粒径为30-80μm。

5.根据权利要求1或4所述的一种半导体石墨材料表面涂层用复合粉的制备方法,其特征在于:在步骤(2)中,球磨2-5小时,制得固含量为40wt.%-70wt.%的料浆。

6.根据权利要求1所述的一种半导体石墨材料表面涂层用复合粉的制备方法,其特征在于:在步骤(3)中,喷雾造粒工艺参数:进口温度200-400℃,出口温度150-200℃,送料泵转速600-1000r/min,雾化器转速5000-7000r/min。

7.根据权利要求1所述的一种半导体石墨材料表面涂层用复合粉的制备方法,其特征在于:在步骤(5)中,烧结温度为200-250℃。

8.根据权利要求1所述的一种半导体石墨材料表面涂层用复合粉的制备方法,其特征在于:在步骤(7)中,碳化铌包覆石墨复合粉料的粒径为20-50μm,铌粉的粒径为20-70nm,加入量为复合粉总质量的5wt.%~20wt.%。

9.根据权利要求1所述的一种半导体石墨材料表面涂层用复合粉的制备方法,其特征在于:在步骤(8)中,喷雾造粒工艺参数包括进口温度200-300℃,出口温度150-200℃,送料泵转速600-1000r/min,雾化器转速5000-7000r/min。

10.一种半导体石墨材料表面涂层用复合粉,其特征在于:包括采用权利要求1-9任一项所述的制备方法制备获得。

技术总结本发明公开了一种半导体石墨材料表面涂层用复合粉及其制备方法,涉及半导体防护涂层材料制备领域,旨在解决半导体石墨材料耐腐蚀防护涂层的问题,其技术方案要点是:(1)碳化铌球磨;(2)加入石墨粉体,加入有机胶黏剂,球磨;(3)将料浆制成造粒粉料;(4)筛分造粒粉料;(5)加热烧结;(6)筛分制得碳化铌包覆石墨复合粉料;(7)加入铌粉,加入有机胶黏剂搅拌;(8)制成造粒粉料;(9)筛分制得造粒粉料;(10)加热烧结;(11)筛分得到等离子喷涂制备半导体领域用石墨材料表面防护涂层的复合粉。本发明的一种半导体石墨材料表面涂层用复合粉的制备方法能够制备半导体石墨材料防护涂层用复合粉。技术研发人员:吕孝永受保护的技术使用者:基迈克材料科技(苏州)有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/328605.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。