一种钨尾矿砂-钢渣粉固废协同膏体充填料及其制备方法与流程

- 国知局

- 2024-11-18 18:26:22

本发明涉及固废资源处理与综合利用领域,特别是涉及一种钨尾矿砂-钢渣粉固废协同膏体充填料及其制备方法。

背景技术:

1、钨用途广泛,是重要战略金属。但由于尾矿往往占采出矿石量的40-99%,导致我国有巨量的尾矿堆积,从2020年开始全国尾矿库数量原则上只减不增,尾矿处置已成为制约钨产业发展的瓶颈和企业生存发展的关键问题。尾砂膏体充填技术因其安全、环保、经济、高效的显著优势而被广泛应用于尾砂处置与采空区治理,目前多以水泥作为充填料的胶结剂,成本较高。另外,我国钢铁产量常年居高不下,每年钢渣的产生量超1.5亿吨。2024年6月1日新版国家强制性标准gb175-2023《通用硅酸盐水泥》开始实施,钢渣全面退出占其50-80%利用总量的水泥混合材途径,钢渣综合利用面临的严峻形式。钢渣中含有和水泥相类似的硅酸三钙、硅酸二钙及铁铝、酸盐等活性矿物质,具有水硬胶凝性。鉴于此,本发明充分发挥钢渣粉的胶结性,提供一种钨尾矿砂-钢渣粉固废协同膏体充填料,一方面可以提高钨尾矿、钢渣的综合利用率,另一方面钢渣、矿渣等成本较低,可以降低尾矿膏体充填料的成本,达到降本增效的效果。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种钨尾矿砂-钢渣粉固废协同膏体充填料及其制备方法,以便提高钨尾矿、钢渣的综合利用率,降低尾矿膏体充填料的成本,达到降本增效的效果。

2、为实现上述目的及其他相关目的,本发明通过以下技术方案获得。

3、本发明第一方面提供了一种钨尾矿砂-钢渣粉固废协同膏体充填料,所述钨尾矿砂-钢渣粉固废协同膏体充填料包括如下重量份数的原料:钨尾矿砂714-854份、钢渣粉10-43份、矿渣粉76-154份、水300-551份。

4、在本发明的一些实施例中,所述钨尾矿砂-钢渣粉固废协同膏体充填料的泌水率在1.5%-5%。

5、在本发明的一些实施例中,所述钨尾矿砂-钢渣粉固废协同膏体充填料的塌落度在200-260mm。

6、在本发明的一些实施例中,所述钨尾矿砂-钢渣粉固废协同膏体充填料的凝结时间>10h。

7、在本发明的一些实施例中,所述钨尾矿砂-钢渣粉固废协同膏体充填料的单轴抗压强度在0.5-5mpa。

8、在本发明的一些实施例中,所述钨尾矿砂-钢渣粉固废协同膏体充填料的线缩率<5%。

9、在本发明的一些实施例中,所述钨尾矿砂-钢渣粉固废协同膏体充填料的浆体浓度在65%-73%。

10、在本发明的一些实施例中,所述钨尾矿砂与钢渣粉与矿渣粉之和的质量比为1:(5-7)。

11、在本发明的一些实施例中,所述钢渣粉与矿渣粉的质量比为1:(3-9)。

12、在本发明的一些实施例中,所述钨尾矿砂的粒径为0.05-4mm。

13、在本发明的一些实施例中,所述钨尾矿砂的含水率<12%。

14、在本发明的一些实施例中,所述钨尾矿砂的烧失量<10%。

15、在本发明的一些实施例中,所述钢渣粉的游离氧化钙含量<3%。

16、在本发明的一些实施例中,所述钢渣粉的粒径范围<45μm。

17、在本发明的一些实施例中,所述钨尾矿砂的粒径<0.05mm的筛分含量≤5%;粒径>4mm的筛分含量≤5%。

18、在本发明的一些实施例中,所述钢渣粉的粒径>45μm的筛分含量≤2%。

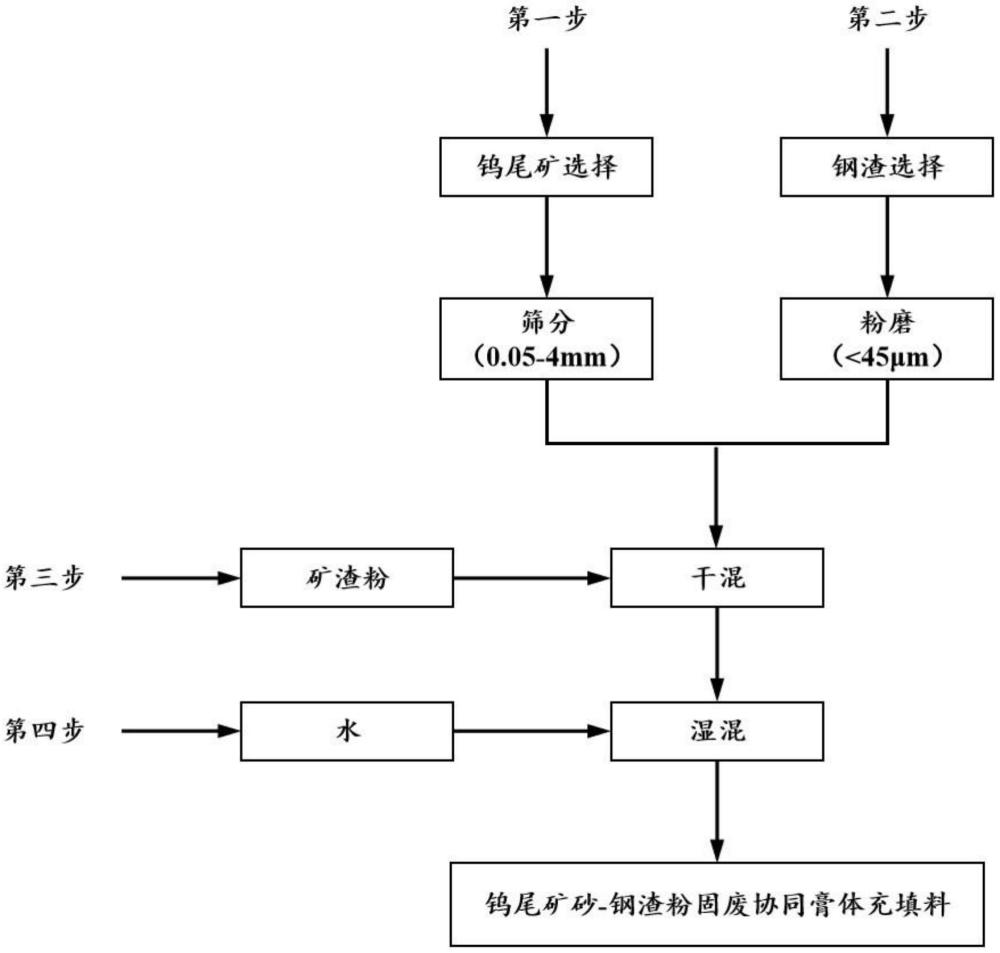

19、本发明第二方面提供了一种钨尾矿砂-钢渣粉固废协同膏体充填料的制备方法,包括如下步骤:

20、s1、按重量份数配比称取钨尾矿砂、钢渣粉和矿渣粉,混合均匀,得到干料;

21、s2、在步骤s1中得到的干料中加入水,混合均匀,得到钨尾矿砂-钢渣粉固废协同膏体充填料。

22、在本发明的一些实施例中,步骤s1中的混合为采用搅拌机搅拌,搅拌的时间为2-3min。

23、在本发明的一些实施例中,步骤s2中所述干料和水的质量比为(1.8-2.7):1。

24、在本发明的一些实施例中,步骤s2中的混合为采用搅拌机搅拌,搅拌时间为3-5min。

25、本发明第三方面提供了钨尾矿砂-钢渣粉固废协同膏体充填料在作为充填料中的应用。

26、如上所述,本发明的一种钨尾矿砂-钢渣粉固废协同膏体充填料及其制备方法,具有以下

27、有益效果:

28、(1)钨尾矿砂-钢渣粉固废协同膏体充填料的骨料采用钨尾矿砂,来源丰富,大量利用钨尾矿,有利于减少钨尾矿的堆积;

29、(2)钨尾矿砂-钢渣粉固废协同膏体充填料的胶结剂采用钢渣粉和矿渣粉,将钢渣、矿渣固废进行协同循环利用,成本较水泥更具经济性,有利于循环可持续发展,应用前景更为广泛。

技术特征:1.一种钨尾矿砂-钢渣粉固废协同膏体充填料,其特征在于,所述钨尾矿砂-钢渣粉固废协同膏体充填料包括如下重量份数的原料:钨尾矿砂714-854份、钢渣粉10-43份、矿渣粉76-154份、水300-551份。

2.如权利要求1所述的钨尾矿砂-钢渣粉固废协同膏体充填料,其特征在于,包括如下特征的任一项或多项:

3.如权利要求1所述的钨尾矿砂-钢渣粉固废协同膏体充填料,其特征在于,包括如下特征的任一项或多项:

4.如权利要求1所述的钨尾矿砂-钢渣粉固废协同膏体充填料,其特征在于,包括如下特征的任一项或多项:

5.如权利要求4所述的钨尾矿砂-钢渣粉固废协同膏体充填料,其特征在于,还包括以下特征中一项或多项:

6.一种如权利要求1-5任一项所述的钨尾矿砂-钢渣粉固废协同膏体充填料的制备方法,其特征在于,包括如下步骤:

7.如权利要求6所述的钨尾矿砂-钢渣粉固废协同膏体充填料的制备方法,其特征在于,步骤s1中的混合为采用搅拌机搅拌,搅拌的时间为2-3min。

8.如权利要求6所述的钨尾矿砂-钢渣粉固废协同膏体充填料的制备方法,其特征在于,步骤s2中所述干料和水的质量比为(1.8-2.7):1。

9.如权利要求6所述的钨尾矿砂-钢渣粉固废协同膏体充填料的制备方法,其特征在于,步骤s2中的混合为采用搅拌机搅拌,搅拌时间为3-5min。

10.如权利要求1-9任一项所述的钨尾矿砂-钢渣粉固废协同膏体充填料在作为充填料中的应用。

技术总结本发明属于固废资源处理与综合利用领域,涉及一种钨尾矿砂‑钢渣粉固废协同膏体充填料及其制备方法。钨尾矿砂‑钢渣粉固废协同膏体充填料包括如下重量份数的原料:钨尾矿砂714‑854份、钢渣粉10‑43份、矿渣粉76‑154份、水300‑551份。制备方法包括:S1、按重量份数配比称取钨尾矿砂、钢渣粉和矿渣粉,混合均匀,得到干料;S2、在步骤S1中得到的干料中加入水,混合均匀,得到钨尾矿砂‑钢渣粉固废协同膏体充填料。本发明的充填料的骨料采用钨尾矿砂,来源丰富,大量利用钨尾矿,有利于减少钨尾矿的堆积;胶结剂采用钢渣粉和矿渣粉,成本较水泥更具经济性,将钢渣、矿渣固废进行协同循环利用,达到降本增效的效果。技术研发人员:陈倍倍,杨刚,金强,王文君,刘欣,颜凡,梁纾钘,刘钰受保护的技术使用者:上海中冶环境工程科技有限公司技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/328741.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表