一种镁电池用磷酸铁正极材料的制备方法及其应用

- 国知局

- 2024-11-18 18:24:48

本申请涉及固体废弃物资源循环综合利用,具体涉及一种镁电池用磷酸铁正极材料的制备方法及其应用。

背景技术:

1、磷酸铁锂电池凭借更低廉的成本、更良好的稳定性以及较长的循环寿命等优势从众多锂离子电池中脱颖而出。随着新能源汽车行业的蓬勃发展,磷酸铁锂电池的需求呈现爆发式增长,废旧磷酸铁锂电池的数量也将随之逐年增长。如何高效回收废旧磷酸铁锂电池已经成为近年来的研究重点和热点。

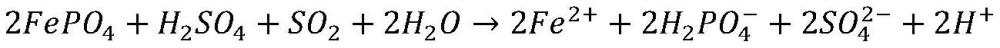

2、锂作为废旧磷酸铁锂电池中最有价值的元素,大多数研究都聚焦于回收废旧磷酸铁锂电池中的锂资源。目前,氧化浸出技术已被证实可用于锂的选择性提取,利用h2o2、na2s2o8、o3和空气等氧化剂均可将lifepo4氧化为fepo4,并将li+浸出到溶液中。与完全浸出技术相比,选择性提锂技术可最大限度的减少锂损失,从而提高锂的回收率。然而,该技术会产生高磷铁含量的提锂渣(les),若堆放不当可能会导致土壤酸化、水体富营养化等危害,因此有效回收les至关重要。近年来,一些企业主要采用湿法工艺处理les,该工艺一般采用高浓度硫酸、盐酸或磷酸等无机酸将les中的fepo4溶解,经过净化除杂后通过加入氢氧化钠或氨水调节ph使fepo4沉淀。尽管此方法能够实现fepo4的回收,但该工艺的酸碱使用量大、浸出效率低,同时还存在着由于缺乏有效除杂步骤导致的产品杂质含量高和磷铁资源回收率低等问题。

3、从提锂渣中回收的fepo4主要用于合成磷酸铁锂并继续作为锂离子电池正极材料服役,但当前的锂资源日益枯竭且分布不均衡,这导致磷酸铁锂的合成成本不断增大。相比锂离子电池,镁离子电池不仅具有更高的安全性和更低的成本,还拥有更大的体积比容量。现有研究已表明,fepo4具有作为镁离子电池电极材料的潜力,但存在着mg2+的嵌/脱性能差和电子电导率差等问题,最终使得镁离子电池的性能受到影响。

技术实现思路

1、针对现有技术存在的上述不足,本申请的目的在于提供一种镁电池用磷酸铁正极材料的制备方法及其应用,以解决现有技术从les中回收fepo4时酸碱使用量大、浸出效率低、产品杂质含量高、磷铁资源回收率低,以及mg2+在fepo4正极材料中嵌/脱性能不好的问题。本申请合成的fepo4·h2o能达到电池级纯度,并具备大量孔隙和缺陷,有利于改善材料的电子电导率,缩短mg2+向材料内部扩散的路径,提高mg2+扩散速率。

2、为了解决上述技术问题,本申请采用如下技术方案:

3、一种镁电池用磷酸铁正极材料的制备方法,具体包括如下步骤:

4、步骤1:向提锂渣中加入酸液后,通入还原性气体进行强化浸出,获得炭渣和浸出液;其中,酸液中氢离子与提锂渣中铁的摩尔比为(0.2~5):1;浸出温度为25~90℃,浸出时间为10~240min;

5、步骤2:向浸出液中加入铁源、铝源和磷源,调节ph值,使ph值<5.5,并加入氧化剂进行沉淀反应,反应结束后过滤获得fepo4·2h2o@al(oh)3前驱体;其中,磷源中磷元素与铁源中铁元素的摩尔比为0.9~1.8,铝源中铝元素与铁源中铁元素的摩尔比为0.02~3;沉淀反应温度为25~90℃,沉淀反应时间为30~360min;

6、步骤3:步骤2得到的前驱体依次进行酸溶液蚀刻、水洗、干燥和脱水处理后,得到所述fepo4。

7、优选地,所述提锂渣为含锂原料中提取锂元素后剩余的固体残余物。

8、优选地,所述提锂渣为废旧磷酸铁锂电池黑粉进行提锂处理后得到的提锂渣。

9、优选地,在步骤1中,所述酸液为硫酸、硝酸或者盐酸中的至少一种,且酸液中氢离子浓度为0.2~3mol/l;所述还原性气体为so2、no或者hcl中的至少一种,还原性气体的流速为0.02~2l/min,还原性气体的通入时间与浸出时间一致。

10、优选地,在步骤2中,铁源为硫酸铁,铝源为硫酸铝,磷源为磷酸、磷酸钠或磷酸钾中的至少一种;所述氧化剂为氧气、空气、氯气或者过氧化氢中的至少一种;所述氧化剂的加入量(氧化剂的物质的量)为浸出液中铁的物质的量的0.8~2倍;所述ph值控制在0.5~5.5。

11、优选地,在步骤3中,所述酸溶液为硫酸、盐酸、磷酸、硝酸、甲酸或者乙酸中的至少一种,且酸溶液中氢离子浓度为0.05~1.2mol/l,所述酸溶液可反复使用;其中,酸溶液蚀刻的温度为30~180℃,蚀刻时间为20~360min。

12、本申请提供了一种磷酸铁正极材料的应用,上述方法制备得到的fepo4用于制备水系镁离子电池电极材料。

13、优选地,所述电极材料的制备方法包括如下步骤:

14、将导电材料、聚偏氟乙烯和fepo4按照质量比为(1~3):(1~2):(6~8)的比例混合后,加入n-甲基吡咯烷酮中并制成电极浆料,将所述电极浆料涂覆在集流体上,在80~100℃下干燥得到水系镁离子电池电极片。

15、优选地,导电材料为乙炔黑、super p、碳纳米管、石墨烯中的至少一种,流体为碳布或者碳纸中的至少一种。

16、与现有技术相比,本申请具有如下有益效果:

17、1、本申请通过在浸出过程中引入还原性气体分别来强化浸出效果,还原性气体的引入不仅提供了还原气氛,还提高了反应的物质交换效率,相比于传统高浓度酸溶液浸出法和添加铁粉或硫化物的还原浸出法,本申请显著降低了浸出温度、酸用量、酸浓度和时间,实现节约了浸出成本,提高了浸出效率。

18、2、本申请在fepo4沉淀析出过程中保留了铝杂质,并诱导其与fepo4共沉淀,然后通过酸溶液刻蚀法除去铝杂质并对材料造孔,合成的fepo4不仅能够达到电池级纯度,还具有大量孔隙和缺陷,这有利于改善材料的电子电导率,缩短mg2+向材料内部扩散的路径,提高mg2+扩散速率,将其作为水系镁离子电池电极材料时,具有优异的储镁性能,在1m氯化镁电解质水溶液中表现出180mah/g的容量。

19、3、本申请以电池回收领域的固体废弃物为原料制备出适用于水系镁离子电池的电极材料,实现了固废的资源循环和综合利用。

技术特征:1.一种镁电池用磷酸铁正极材料的制备方法,其特征在于,具体包括如下步骤:

2.根据权利要求1所述制备方法,其特征在于,所述提锂渣为含锂原料中提取锂元素后剩余的固体残余物。

3.根据权利要求2所述制备方法,其特征在于,所述提锂渣为废旧磷酸铁锂电池黑粉进行提锂处理后得到的提锂渣。

4.根据权利要求1所述制备方法,其特征在于,在步骤1中,所述酸液为硫酸、硝酸或者盐酸中的至少一种,且酸液中氢离子浓度为0.2~3mol/l;所述还原性气体为so2、no或者hcl中的至少一种,还原性气体的流速为0.02~2l/min,还原性气体的通入时间与浸出时间一致。

5.根据权利要求1所述制备方法,其特征在于,在步骤2中,铁源为硫酸铁,铝源为硫酸铝,磷源为磷酸、磷酸钠或磷酸钾中的至少一种;所述氧化剂为氧气、空气、氯气或者过氧化氢中的至少一种;所述氧化剂的加入量为浸出液中铁的物质的量的0.4~2倍;所述ph值控制在0.5~5.5。

6.根据权利要求1所述制备方法,其特征在于,在步骤3中,所述酸溶液为硫酸、盐酸、磷酸、硝酸、甲酸或者乙酸中的至少一种,且酸溶液中氢离子浓度为0.05~1.2mol/l,所述酸溶液可反复使用;酸溶液蚀刻的温度为30~180℃,蚀刻时间为20~360min。

7.一种磷酸铁正极材料的应用,其特征在于,权利要求1~6任意所述制备方法制备得到的磷酸铁用于制备水系镁离子电池电极材料。

8.根据权利要求7所述应用,其特征在于,所述电极材料的制备方法包括如下步骤:

9.根据权利要求8所述应用,其特征在于,导电材料为乙炔黑、super p、碳纳米管、石墨烯中的至少一种,流体为碳布或者碳纸中的至少一种。

技术总结本申请公开了一种镁电池用磷酸铁正极材料的制备方法及其应用,具体包括如下步骤:步骤1:向废旧磷酸铁锂提锂渣中加入酸溶液并通入还原性气体强化浸出;步骤2:调节浸出液中的磷铁摩尔比、铝铁摩尔比和pH值,并通入氧化剂进行沉淀反应得到FePO4·2H2O@Al(OH)3前驱体;步骤3:FePO4·2H2O@Al(OH)3前驱体依次经过酸溶液刻蚀、水洗、干燥处理和脱水处理后得到高孔隙率无定形FePO4。本申请制备得到的高孔隙率无定形FePO4应用在水系镁离子电池电极材料上,具有优异的储镁性能。技术研发人员:刁江,李捷,陶浩然,李鸿乂,黄光胜,王敬丰,潘复生受保护的技术使用者:重庆大学技术研发日:技术公布日:2024/11/14本文地址:https://www.jishuxx.com/zhuanli/20241118/328643.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。